一种蓄能器极端工况耐久性测试系统

- 国知局

- 2024-07-30 14:33:48

本发明涉及液压元件检验检测,尤其是涉及一种蓄能器极端工况耐久性测试系统。

背景技术:

1、蓄能器是液压系统中的一种非常重要的能量储蓄装置,它在适当的时机将系统中的能量转变为压缩能或位能储存起来,当系统需要时,又将压缩能或位能转变为液压能而释放出来,重新补供给系统,它具有存储能量、吸收液压冲击、消除压力脉动、降低噪声、车辆减震、压力补偿和回收能量等作用,广泛被运用在航空、航天、汽车工业、深海作业等领域。然而,这些领域中高压、高温、低温、高功率、高频等极端工况,对蓄能器的性能和耐久性提出了严峻的挑战。为了保证蓄能器在这些关键领域的使用寿命,需要模拟高压、高温、低温、高功率、高频等极端工况,对其进行长时间、多次数的充放油疲劳测试,验证其耐久性。

2、目前一般采用伺服阀控液压系统来实现高频测试,然而一般伺服阀额定压力和介质温度范围均不能达到蓄能器高压(75mpa)、高温(150℃)、低温(-55℃)的工况要求,例如某款常用的伺服阀最高耐压仅为35mpa,介质允许温度仅为-20℃至80℃。同时,液压泵对于高温的耐受能力最高仅为100℃,超过此温度寿命急剧缩短,很容易失效。若采取传统方案,将油箱温度加热至150℃,液压元器件无法支撑长时间蓄能器耐久试验。若采取航空领域常用的80℃油源+管路加热器的方案,由于蓄能器高频充放液,瞬间流量很大,加热及冷却功率巨大,也会大幅增加占地面积和成本。

3、因此,如何实现测试原理创新、测试构型创新,完成高压、高温、低温、高频等极端工况的模拟,是实现蓄能器极端工况耐久性测试的重点和难点。

技术实现思路

1、本发明的目的在于克服上述现有技术的不足,提供一种蓄能器极端工况耐久性测试系统,打破极端工况对蓄能器测试系统液压元件的限制,实现极端工况的模拟,完成蓄能器耐久性测试。

2、为了实现上述目的,本发明采用如下技术方案:

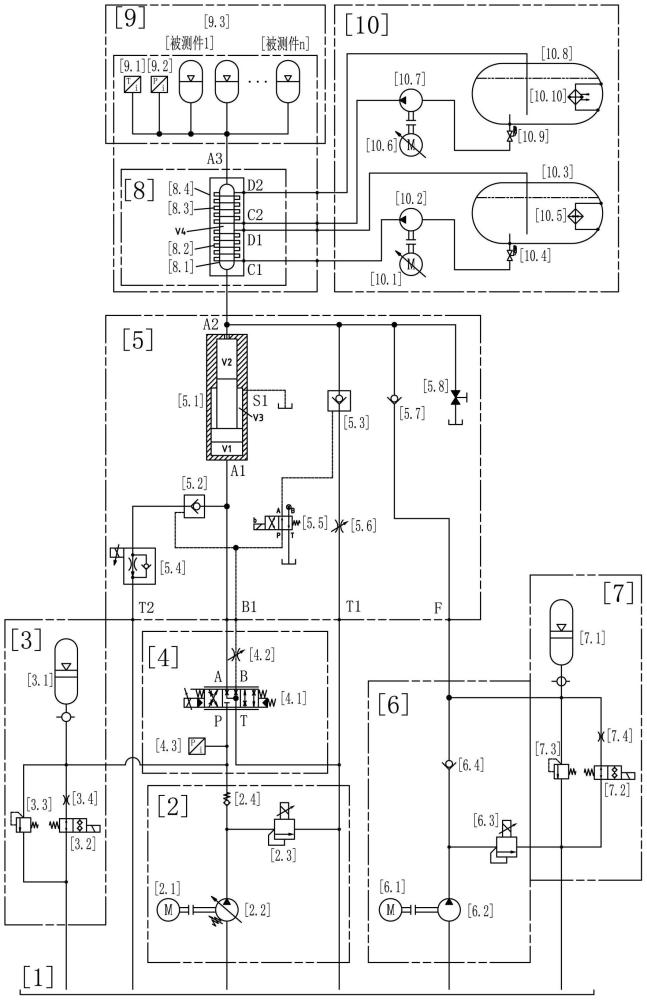

3、一种蓄能器极端工况耐久性测试系统,包括常温油源、主泵源、主蓄能器模块、伺服控制系统、增压热隔离系统、补油泵源、补油蓄能器模块、热交换装置、测试台架、控温油源,所述常温油源提供常温油液,所述主泵源将常温油源的常温油液通过伺服控制系统提供给增压热隔离系统,所述主蓄能器模块可以稳定主泵源的出口压力,补油泵源可以补充泄漏油液,补油蓄能器模块可以稳定补油泵源的出口压力,测试台架用于放置被测件与高低温交变试验箱,高低温交变试验箱为被测件提供高低温环境,控温油源用于对热交换装置进行油液温度控制,所述伺服控制系统包括伺服阀,所述增压热隔离系统包括伺服增压缸、第一液控单向阀、比例节流阀,当伺服阀处于平行位时,伺服阀的p口通a口,高压油液由p→a→a1进入伺服增压缸的输入腔v1,对输出腔v2的油液进行增压,并经热交换装置的a3口进入被测件;当伺服阀处于交叉位时,伺服阀的p口通b口,高压油液由p→b,由b1口进入增压热隔离系统,打开第一液控单向阀,伺服增压缸的输入腔v1的油液经由第一液控单向阀、比例节流阀的t2口进入常温油源,完成伺服增压缸的输入腔v1卸荷,同时被测件的油液进入输出腔v2。

4、所述增压热隔离系统还包括第二液控单向阀、使能电磁阀、节流阀,使能电磁阀处于不得电状态时,伺服阀处于交叉位时,b1口油液通过使能电磁阀打开第二液控单向阀,可将输出腔v2、热交换装置及被测件的油液通过节流阀流经t1进入常温油源,使能电磁阀处于得电状态时,输出腔v2、热交换装置及被测件的油液无法释放。

5、所述主泵源包括第一电机、比例泵、第一比例溢流阀和第一单向阀,所述第一电机驱动比例泵,所述比例泵的输入口连接常温油源,所述比例泵的输出口通过第一比例溢流阀连通常温油源,所述比例泵的输出口通过第一单向阀连通伺服阀的p口。

6、所述主蓄能器模块包括主蓄能器、第一放油开关阀、第一安全阀和第一放油缓冲阀,所述主蓄能器通过第一放油缓冲阀和第一放油开关阀连接常温油源且主蓄能器通过第一安全阀连接常温油源,所述主蓄能器连接主泵源的出口。

7、所述增压热隔离系统还包括第二单向阀和放液球阀,第二单向阀和放液球阀均连通输出腔v2。

8、所述补油泵源包括第二电机、补油泵、第二比例溢流阀、第三单向阀,所述第二电机驱动补油泵,所述补油泵的输入口连接常温油源,所述补油泵的输出口通过第二比例溢流阀连通常温油源,所述补油泵的输出口通过第三单向阀、第二单向阀连通输出腔v2。

9、所述补油蓄能器模块包括补油蓄能器、第二放油开关阀、第二安全阀及第二放油缓冲阀,所述补油蓄能器通过第二放油缓冲阀和第二放油开关阀连接常温油源且补油蓄能器通过第二安全阀连接常温油源,所述补油蓄能器连接补油泵源的出口。

10、所述热交换装置包括热交换内胆、加热盘管、冷却盘管及保温保冷外壳,所述热交换内胆外部缠绕加热盘管和冷却盘管并通过保温保冷外壳包覆最外层。

11、所述控温油源包括第一伺服电机、磁力高温泵、高温油箱、第一球阀、高温电加热器、第二伺服电机、磁力低温泵、低温油箱、第二球阀、液氮冷却器,高温电加热器将高温油箱中的介质加热至所需高温,液氮冷却器将低温油箱中介质冷却至所需低温,分别由磁力高温泵与磁力低温泵输送至加热盘管与冷却盘管进行热交换,磁力高温泵通过第一伺服电机驱动,磁力低温泵通过第二伺服电机驱动。

12、其流量需求通过以下步骤计算:

13、共n个被测件同时测试,脉动测试频率为fhz,最高压力为pmax,最低压力为pmin,充液时,从最低压力pmin至最高压力pmax的充液体积为v0,伺服阀的压力等级为pv;

14、主泵源与主蓄能器模块设定压力确定,主泵源与主蓄能器模块设定压力pp与伺服阀的压力等级相同,即pp=pv;

15、伺服增压缸的增压比确定,伺服阀出口压力应当不高于则伺服增压缸增压比为:

16、系统流量确定:假设被测件充放油时间相同,则fhz时,压力飞升时间为:压力飞升速度需求为

17、输入腔v1所在侧油液压缩流量为:

18、

19、式中,为压力飞升速率,e为油液弹性模量,v1为输入腔v1体积,v6为输入腔v1侧管路体积;

20、输出腔v2所在侧油液压缩流量为:

21、

22、式中,v2为输出腔v2体积,v4为热交换装置的热交换内胆体积,v5为输出腔v2侧管路体积;

23、被测件极端工况耐性久测试系统流量需求为:qr=2λfnv0+δq1+λδq2。

24、本发明的有益效果是:使用了伺服阀控系统,可以实现高频耐久测试;设计了增压热隔离系统,克服了普通伺服阀最高压力至35mpa的制约,使得被测蓄能器最高加载压力增压至75mpa,同时将液压源介质与被测蓄能器介质隔开,可以克服核心的液压元件(液压泵、伺服阀、比例溢流阀等)使用温度一般在100℃以下的制约,使得被测蓄能器可测试温度到达150℃,最低可至-55℃,同时,增压热隔离系统也使得高温加热和低温冷却的功率大大缩小,减少大功率加热/冷却设备的成本与空间占用;通过伺服阀高频换向,实现20hz的高频工况。

本文地址:https://www.jishuxx.com/zhuanli/20240729/167418.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表