一种航空机轮耐高压汽缸座组件的制作方法

- 国知局

- 2024-07-30 14:42:16

本发明涉及汽缸座,具体涉及一种航空机轮耐高压汽缸座组件。

背景技术:

1、随着现代航空技术的发展,飞机重量要求越来越严苛,在飞机机构设计时需要在重量和其他战技术性能之间进行权衡,越高的重量需要越大的发动机推力,对飞机的整体设计难度越大,因此飞机的减重设计成为关键。根据研究,飞机液压系统压力由29mpa提升至35mpa压力级别,其重量将会降低20%以上,因此,近年来国内外新型飞机提升其液压系统的工作压力成为了发展方向,目前飞机液压系统的工作压力体制已经提升至最高35mpa,后续仍有进一步提升的趋势。

2、航空机轮刹车装置汽缸座组件是飞机起落装置系统的核心部件,刹车装置在液压压力作用下产生刹车力矩制动机轮,实现飞机刹车减速,其工作过程中汽缸座组件需要承受飞机液压系统刹车压力,根据飞机液压系统附件的耐压强度需求,需要在3倍最大工作压力下不出现破坏,若产品为40mpa压力体制,汽缸座的最大破坏压力将提升至120mpa,汽缸座的耐压能力需求显著提升,同时受到最大工作压力提升的影响,汽缸座组件各个密封部位的密封性能要求也显著提升,原有的密封性能难以满足耐高压的要求。

3、因此,需要提供一种航空机轮耐高压汽缸座组件以解决上述问题。

技术实现思路

1、本发明提供一种航空机轮耐高压汽缸座组件,通过,以解决在汽缸座的最大破坏压力提升至120mpa时,汽缸座的耐压能力需求显著提升,同时受到最大工作压力提升的影响,汽缸座组件各个密封部位的密封性能要求也显著提升,原有的密封性能难以满足耐高压的要求的问题。

2、本发明的一种航空机轮耐高压汽缸座组件采用如下技术方案:包括:

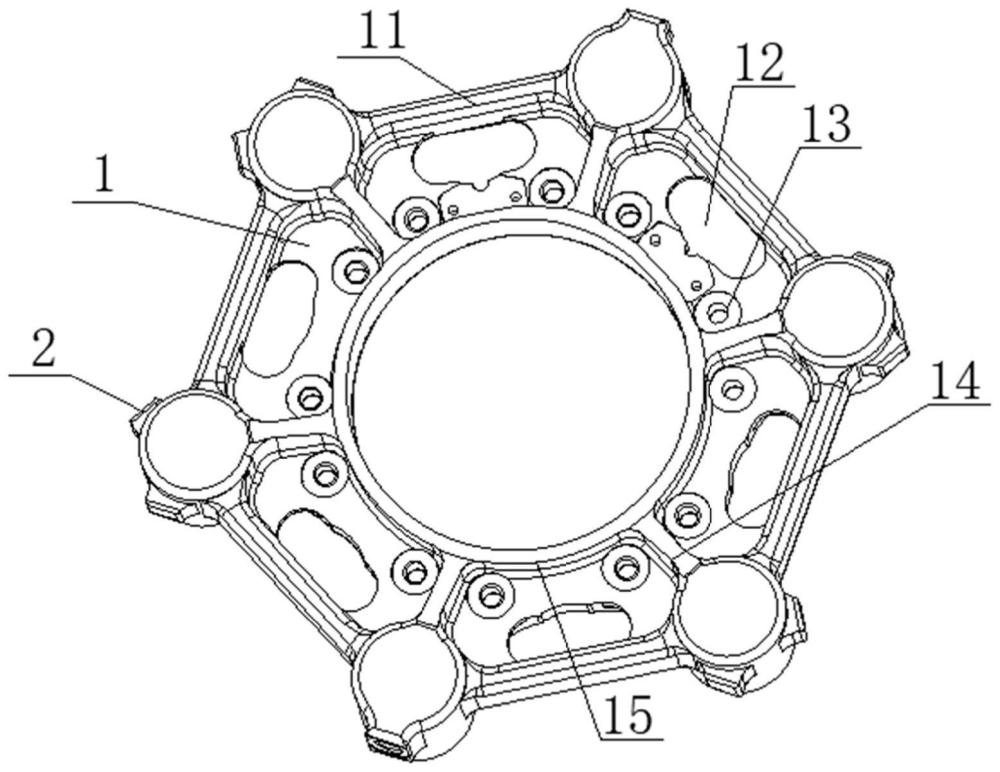

3、汽缸座基体,绕其中心在其上均布设置有多个活塞安装腔;

4、活塞组件,其包括:活塞衬套、液压活塞以及活塞拉杆,活塞衬套套装固定在活塞安装腔内,活塞衬套内套设有液压活塞,液压活塞为桶状体,且桶状体的内底部设置有壳体,壳体、桶状体以及活塞衬套上设置有安装活塞拉杆的贯穿孔,壳体与桶状体上的一段贯穿孔形成了密封腔;

5、第一密封组件,其设置在活塞衬套与液压活塞之间;

6、以及第二密封组件,其包括:阶梯滑环,阶梯滑环套设在密封腔内的活塞拉杆上,阶梯滑环外圈与安装孔的孔壁之间套设有第一密封圈,阶梯滑环朝向桶状体内部的一侧与壳体之间设置有支撑环,阶梯滑环背离支撑环的一侧设置有限制支撑环移动的限位组件。

7、优选地,第一密封组件包括:t型橡胶圈,t型橡胶圈设置于液压活塞外周开设的第一密封槽内,t型橡胶圈的外圈与第一密封槽的槽壁之间设置有第一挡圈。

8、优选地,限位组件包括:

9、金属挡环,其套设在阶梯滑环背离支撑环的一侧活塞拉杆上;

10、以及卡箍,设置在金属挡环背离支撑环的一侧,且其外周卡装在贯穿孔的内壁上。

11、优选地,汽缸座基体上开设有排气孔和排油孔,排气孔和排油孔对应安装排气嘴、排油嘴;排气孔与其中一个活塞安装腔连通,排油孔与另一个活塞安装腔连通,且连通排气孔的活塞安装腔与连通排气孔的活塞安装腔相对,在安装时排气孔位于最低点。

12、优选地,排气嘴与排气孔之间、排油嘴和排油孔之间的非螺纹段上均设置有第三密封组件,第三密封组件包括:第二挡圈和第二密封圈,第二挡圈和第二密封圈套设在排气嘴与排气孔之间、排油嘴和排油孔之间的非螺纹段上。

13、优选地,汽缸座基体的其中一个活塞安装腔还连接有耐高压弯管接头组件,耐高压弯管接头组件包括:l型中空弯管,l型中空弯管的一端与汽缸座基体上的管接头安装孔连接,l型中空弯管的另一端设置有适配液压接口的锥口接口结构,且锥口接口结构的l型中空弯管外圈设置有保护盖,在管接头孔内壁开设的密封槽内设置有第三密封圈和第三挡圈。

14、优选地,汽缸座基体的活塞安装腔之间通过油路孔连通,在油路孔的起始位置和结束位置的活塞安装腔的腔壁开设有加工油路孔的工艺孔,工艺孔内焊接有封闭堵套。

15、优选地,汽缸座基体的相邻活塞安装腔的设置有矩形加强筋,其中,油路孔开设有矩形加强筋内并连通相邻活塞安装腔。

16、优选地,汽缸座基体中心为安装通孔,绕安装通孔在汽缸座基体设置有多个用于与刹车壳体连接的高强度螺栓,且安装通孔与每个活塞腔之间的汽缸座基体上设置截面为梯形的梯形加强筋。

17、优选地,梯形加强筋与矩形加强筋之间的汽缸座基体上开设有减重孔。

18、本发明的有益效果是:

19、1、与现有技术的双矩形保护圈+o型圈的结构相比,本发明的第二密封组件采用阶梯滑环+第一密封圈的密封结构,从而改变了密封结构和原理,第一密封圈结构保持不变,但是调整了其功能,现有技术的o圈是用来受压变形填充密封间隙的,而本发明填充密封槽为矩形槽,不与活动密封的间隙接触,同时起到挤压用于密封的阶梯滑环的作用,其功能发生了变化,其次取消了保护圈,通过阶梯滑环实现密封,阶梯滑环与活塞拉杆配合,在阶梯滑环受到第一密封圈的挤压后向中央弹性变形,压缩密封界面起到密封作用,以满足超高压的密封要求。

20、2、本发明在活塞衬套与液压活塞之间设置第一密封组件,与现有技术的双矩形保护圈+o型圈的结构相比,第一密封组件采用了双矩形保护圈+t型橡胶圈的组合密封结构;在液压压力下,截面为t型的t型橡胶圈发生弹性变形,结合t型橡胶圈左侧和右侧的第一挡圈,t型橡胶圈在超高压力下的所需要的填充变形减小,密封圈不易出现损伤,此外对密封圈性能要求降低,更加有利于保证高压状态下的密封性能。

21、3、其次,相对于传统的汽缸座基体选用铝合金材料,本发明采用的钛合金材料,结构的耐压性能得到了显著提升;与传统的汽缸座相比,本发明的在汽缸座基体的中心孔与活塞安装腔的中心孔之间设置了梯形加强筋,以及在每两个活塞安装腔之间设置矩形加强筋,从而保证在高压力下的汽缸座的支撑强度和整体刚度。

技术特征:1.一种航空机轮耐高压汽缸座组件,其特征在于,包括:

2.根据权利要求1所述的一种航空机轮耐高压汽缸座组件,其特征在于,第一密封组件(3)包括:t型橡胶圈(32),t型橡胶圈(32)设置于液压活塞(92)外周开设的第一密封槽内,t型橡胶圈(32)的外圈与第一密封槽的槽壁之间设置有第一挡圈(31)。

3.根据权利要求1所述的一种航空机轮耐高压汽缸座组件,其特征在于,限位组件包括:

4.根据权利要求1所述的一种航空机轮耐高压汽缸座组件,其特征在于,汽缸座基体(1)上开设有排气孔(7)和排油孔(8),排气孔(7)和排油孔(8)对应安装排气嘴、排油嘴(82);排气孔(7)与其中一个活塞安装腔连通,排油孔(8)与另一个活塞安装腔连通,且连通排气孔(7)的活塞安装腔与连通排气孔(8)的活塞安装腔相对,在安装时排气孔(8)位于最低点。

5.根据权利要求4所述的一种航空机轮耐高压汽缸座组件,其特征在于,排气嘴与排气孔(7)之间、排油嘴(82)和排油孔(8)之间的非螺纹段上均设置有第三密封组件(5),第三密封组件(5)包括:第二挡圈(51)和第二密封圈(52),第二挡圈(51)和第二密封圈(52)套设在排气嘴与排气孔(7)之间、排油嘴(82)和排油孔(8)之间的非螺纹段上。

6.根据权利要求1所述的一种航空机轮耐高压汽缸座组件,其特征在于,汽缸座基体(1)的其中一个活塞安装腔还连接有耐高压弯管接头组件(6),耐高压弯管接头组件(6)包括:l型中空弯管(63),l型中空弯管(63)的一端与汽缸座基体(1)上的管接头安装孔连接,l型中空弯管(63)的另一端设置有适配液压接口的锥口接口结构,且锥口接口结构的l型中空弯管(63)外圈设置有保护盖(64),在管接头孔(61)内壁开设的密封槽内设置有第三密封圈(66)和第三挡圈(65)。

7.根据权利要求1所述的一种航空机轮耐高压汽缸座组件,其特征在于,汽缸座基体(1)的活塞安装腔之间通过油路孔连通,在油路孔的起始位置和结束位置的活塞安装腔的腔壁开设有加工油路孔的工艺孔,工艺孔内焊接有封闭堵套(2)。

8.根据权利要求7所述的一种航空机轮耐高压汽缸座组件,其特征在于,汽缸座基体(1)的相邻活塞安装腔的设置有矩形加强筋(11),其中,油路孔开设有矩形加强筋(11)内并连通相邻活塞安装腔。

9.根据权利要求1所述的一种航空机轮耐高压汽缸座组件,其特征在于,汽缸座基体(1)中心为安装通孔,绕安装通孔在汽缸座基体(1)设置有多个用于与刹车壳体连接的高强度螺栓(13),且安装通孔与每个活塞腔之间的汽缸座基体(1)上设置截面为梯形的梯形加强筋(14)。

10.根据权利要求1所述的一种航空机轮耐高压汽缸座组件,其特征在于,梯形加强筋(14)与矩形加强筋(11)之间的汽缸座基体(1)上开设有减重孔(12)。

技术总结本发明涉及一种航空机轮耐高压汽缸座组件,包括:汽缸座基体、活塞组件、第一密封组件以及第二密封组件;汽缸座基体绕其中心在其上均布设置有多个活塞安装腔,活塞安装腔内安装活塞组件,活塞组件的活塞衬套与液压活塞之间设置第一密封组件,第二密封组件包括:阶梯滑环,阶梯滑环套设在密封腔内的活塞拉杆,阶梯滑环外圈与安装孔的孔壁之间套设有第一密封圈,阶梯滑环朝向桶状体内部的一侧与壳体之间设置有支撑环,阶梯滑环背离支撑环的一侧设置有限制支撑环移动的限位组件。本装置通过阶梯滑环实现密封,阶梯滑环与活塞拉杆配合,在阶梯滑环受到第一密封圈的挤压后向中央弹性变形,压缩密封界面起到密封作用,以满足超高压的密封要求。技术研发人员:赵博鑫,张万顺,张雪莉,娄金涛,党树伟,夏孟聪受保护的技术使用者:西安航空制动科技有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240729/167906.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表