一种伺服双减压油缸的制作方法

- 国知局

- 2024-07-30 14:53:13

本技术涉及液压缸,特别涉及一种伺服双减压油缸。

背景技术:

1、液压缸也成为油缸,是将液压能转变为机械能的、做直线往复运动(或摆动运动)的液压执行元件。它结构简单、工作可靠。用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到广泛应用。液压缸输出力和活塞有效面积及其两边的压差成正比;液压缸基本上由缸筒和第一缸盖、活塞和活塞杆、密封装置、缓冲装置与排气装置组成。按运动方式可分为直线往复运动式和回转摆动式;做直线往复运动的液压缸的工作原理是:利用两个单向阀,当液压缸走到端点以后,单向阀下面与另一个进油管互通,油液转向另一个进油管,推动油缸。由于两个单向阀都是互通的,哪方面省力,油液就向哪个油管里去,直至两端的液压力平衡。

2、伺服减压油缸可以通过改变油缸内的活塞位置来调整液压系统的流量和压力。当液压系统的压力超过设定值时,伺服减压油缸会自动启动,通过减小油缸内的活塞面积,降低系统的工作压力。当压力下降到设定值以下时,伺服减压油缸会停止工作,保持系统的压力稳定。

3、伺服减压油缸广泛应用于液压系统中,特别是在需要对系统压力进行精确控制的场合。它可以保护液压系统中的设备和元件不受过高的压力损坏,并且可以提高系统的稳定性和可靠性。

4、工业活动中,在检测设备时常需利用不同的液体介质进行混合,目的是通过混合不同的液体介质,改变液体的性质,如增加润滑性能、降低摩擦系数等,或者混合不同的液体介质实现特定的功能要求,如增加防腐性能、提高温度稳定性等,以适应特殊环境下的工作需求。

5、现有技术中,利用液压缸将两种不同的液体进行1:1混合时通常采用两个伺服减压油缸,分别提供不同的液体介质,此种方式两种液体介质1:1混合的比例不好把控,且操作复杂、占用空间大,不适合市场需求。

6、综上,市场亟需一种伺服双减压油缸,能适合市场需求,运行稳定、占用空间小、操作方便。

技术实现思路

1、本实用新型要解决的技术问题是根据上述现有技术的不足,提供一种结构简单、适合市场需求、运行稳定、占用空间小、操作方便的伺服双减压油缸。

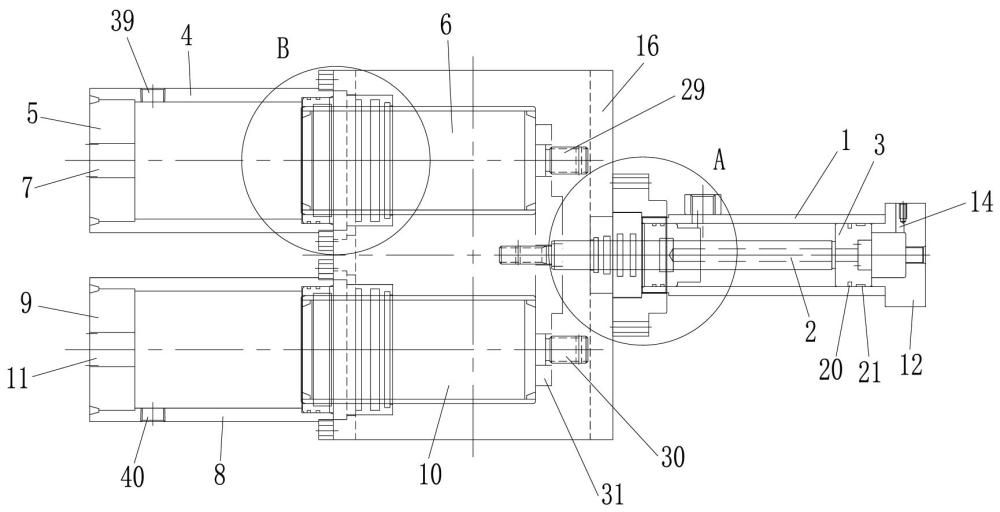

2、为解决上述技术问题,本实用新型的技术方案是:一种伺服双减压油缸,包括横向设置的驱动油缸、第一混合油缸和第二混合油缸,所述驱动油缸分别与第一混合油缸和第二混合油缸相连接,并驱动其运转,所述驱动油缸包括第一缸筒、活塞杆和活塞,第一缸筒横向设置,活塞杆安装于第一缸筒内,并可相对于第一缸筒的左端向左或向右移动,活塞套接于活塞杆的右端末侧,第一混合油缸和第二混合油缸形状相同上下分布于活塞杆的左端,第一混合油缸位于上端,包括第二缸筒、第一缸底和第一柱塞,所述第二缸筒横向设置,用于盛装第一分配液体,第一缸底安装于第二缸筒的左端,第一缸底中部贯穿的设有第一出液孔,第一柱塞安装于第二缸筒内,并可相对于第二缸筒的右端向左或向右移动,第一柱塞向左移动时第一分配液体从第一出液孔中流出,第二混合油缸位于下端,包括第三缸筒、第二缸底和第二柱塞,所述第三缸筒横向设置并与第二缸筒平齐,用于盛装第二分配液体,第二缸底安装于第三缸筒的左端,第二缸底中部贯穿的设有第二出液孔,第二出液孔和第一出液孔的直径相同,第二柱塞安装于第三缸筒内,并可相对于第三缸筒的右端向左或向右移动,第二柱塞向左移动时第二分配液体从第二出液孔中流出,所述活塞杆的左端分别与第一柱塞和第二柱塞的右端相连接,活塞杆传动第一柱塞和第二柱塞向左或向右移动,将第一分配液体和第二分配液体1:1流出。

3、作为对本实用新型的进一步阐述:

4、优选地,所述第一缸筒右端的外周安装有第三缸底,左端的内周安装有第一缸盖,所述第三缸底中部上端设有贯穿第三缸底与第一缸筒内周相连通的第一油孔,靠近第一缸盖右端的第一缸筒上设有贯穿第一缸筒的第二油孔,第一油孔和第二油孔直径相同,相互配合用于动力油的进出推动活塞带动活塞杆相对于第一缸筒向左或向右移动。

5、优选地,所述第一柱塞和第二柱塞的外周设有第四缸筒,所示第四缸筒分别与第二缸筒右端的上下两侧、第三缸筒右端的上下两侧和第一缸筒左端的上下两侧相连接,第四缸筒右端的中部设有容置活塞杆的第一通孔,第一通孔右端的第四缸筒上设有形状与第一通孔相匹配的第二缸盖,第二缸盖的直径大于第一缸筒的外径,且其右端与第一缸筒相连接,第二缸盖的外周设有第三缸盖,第三缸盖的左端与第四缸筒相连接,第三缸盖的右端与第一缸筒的外周相连接,所述第一通孔的内周设有第四缸盖,第四缸盖的直径与第一缸筒的外径相同,所述第一缸盖、第二缸盖和第四缸盖内周设有与活塞杆相匹配的第二通孔,活塞杆的左端穿过所述第二通孔向左延伸分别与第一柱塞和第二柱塞的右端相连接。

6、优选地,所述活塞的外周与第一缸筒内周之间设有第一密封圈和活塞导向带,活塞导向带位于第一密封圈的右端,用于导向和支撑活塞相对于第一缸筒左右移动,第一密封圈用于防止活塞左右移动时动力油经由活塞向左或向右泄露;所述第一缸盖的外周与第一缸筒内周之间自右至左均匀分布有第二密封圈和第三密封圈,所述第一缸盖的内周与活塞杆之间设有活塞杆导向套,第二缸盖的内周与活塞杆之间自右至左均匀分布有第四密封圈和第五密封圈,第四缸盖的内周与活塞杆之间自右至左均匀分布有活塞杆支撑环和第六密封圈,所述活塞杆导向套和活塞杆支撑环相互配合用于支撑和导向活塞杆,第二密封圈、第三密封圈、第四密封圈、第五密封圈和第六密封圈相互配合用于防止动力油泄露。

7、优选地,所述第一柱塞的右端设有第一连接头,第二柱塞的右端设有第二连接头,第一连接头和第二连接头之间设有连接杆,所述连接杆的中部与活塞杆相连接,两端分别与第一连接头和第二连接头相连接,活塞杆通过连接杆传动第一柱塞和第二柱塞向左或向右移动。

8、优选地,所述第二缸筒和第三缸筒的右端均设有柱塞盖,柱塞盖内周设有第三通孔,第一柱塞和第二柱塞分别穿过第三通孔相对于第二缸筒和第三缸筒左右移动,所述柱塞盖的内周与第一柱塞和第二柱塞之间均分别自右至左设有第七密封圈、柱塞支撑环、第八密封圈和柱塞导向套,所述柱塞盖的外周与第二缸筒和第三缸筒内周之间均分别自右至左设有第九密封圈和第十密封圈,所述柱塞支撑环和柱塞导向套相互配合用于支撑和导向第一柱塞和第二柱塞,所述第七密封圈、第八密封圈、第九密封圈和第十密封圈相互配合用于防止第一分配液体和第二分配液体泄露。

9、优选地,所述第一缸底右端的第二缸筒上贯穿的设有第一进液孔,所述第一进液孔用于往第二缸筒内加注第一分配液体,第二缸底右端的第三缸筒上贯穿的设有第二进液孔,所述第二进液孔用于往第三缸筒内加注第二分配液体。

10、优选地,所述第一缸筒外周的直径为80mm~92mm,第一缸筒内周的直径为60mm~80mm,第四缸筒的右端末侧至第一缸筒右端末侧的长度为335mm~357mm,第四缸筒的长度为290mm~330mm,第四缸筒外周的直径为390mm~430mm,第二缸筒和第三缸筒的长度为250mm~290mm,第二缸筒和第三缸筒外周的直径为150mm~170mm,第二缸筒的上端至第三缸筒的下端的长度为310mm~330mm,活塞的工作行程为130mm~170mm,工作压力为23mpa~27mpa,试验压力为30mpa~35mpa。

11、优选地,所述驱动油缸的第一缸筒上端设有电性连接的位移传感器和电液伺服阀,所述电液伺服阀分别与第一油孔和第二油孔相连通,第一油孔、第二油孔、位移传感器和电液伺服阀相互配合推动活塞带动活塞杆相对于第一缸筒向左或向右移动。

12、本实用新型的有益效果是:

13、其一、本实用新型活塞杆的左端分别与第一柱塞和第二柱塞的右端相连接,活塞杆传动第一柱塞和第二柱塞向左或向右移动,将第一分配液体和第二分配液体1:1流出,克服现有技术,仅需活塞杆传动第一柱塞和第二柱塞,即可实现第一分配液体和第二分配液体1:1混合,其结构简单、占用空间小。

14、其二、本实用新型第一缸底右端的第二缸筒上贯穿的设有第一进液孔,所述第一进液孔用于往第二缸筒内加注第一分配液体,第二缸底右端的第三缸筒上贯穿的设有第二进液孔,所述第二进液孔用于往第三缸筒内加注第二分配液体,可实现不同液体的更换和混合,满足不同检测设备的使用需求,实用性强,适合市场需求。

15、其三、本实用新型所述活塞的外周与第一缸筒内周之间设有第一密封圈和活塞导向带,第一缸盖的外周与第一缸筒内周之间自右至左均匀分布有第二密封圈和第三密封圈,第一缸盖的内周与活塞杆之间设有活塞杆导向套,第二缸盖的内周与活塞杆之间自右至左均匀分布有第四密封圈和第五密封圈,第四缸盖的内周与活塞杆之间自右至左均匀分布有活塞杆支撑环和第六密封圈,柱塞盖的内周与第一柱塞和第二柱塞之间均分别自右至左设有第七密封圈、柱塞支撑环、第八密封圈和柱塞导向套,所述柱塞盖的外周与第二缸筒和第三缸筒内周之间均分别自右至左设有第九密封圈和第十密封圈,本实用新型的结构设计,使得活塞和活塞杆做直线运动,保证导向的精度和稳定性,密封性能好,第二出液孔和第一出液孔的直径相同,保证了在运行过程中的平稳性和混合准确性。

16、其四、本实用新型第一缸筒上端设有电性连接的位移传感器和电液伺服阀,其操作简单,整体上结构简单、适合市场需求、运行稳定、占用空间小、操作方便。

本文地址:https://www.jishuxx.com/zhuanli/20240729/168712.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表