一种钟表游丝的检测和制造方法与流程

- 国知局

- 2024-07-30 10:17:32

本发明涉及钟表零部件的检测和制造领域,具体涉及一种钟表游丝(又称为振荡器)的检测和制造方法。

背景技术:

1、机械表机芯是通过由振荡器组成的机械调节器来调节的,振荡器是一种可弹性变形的部件,其振荡决定了手表的速率。例如,许多手表的调节器包括一个作为振荡器的游丝,安装在摆轮的轴上,并通过擒纵机构进行振荡。摆轮游丝对的自然频率使手表能够被调节,特别是取决于摆轮游丝的刚度。

2、事实上,由刚度为r的游丝与惯性为i的摆轮耦合而成的调节机构的频率f由公式给出:

3、[方程1]

4、

5、游丝的刚度也定义了其固有的振动特性,如自然频率和振荡频率。在目前的应用中,一个弹性系统(单独的振荡器或振荡器-平衡对)的自然频率是这个系统在自由演化时,即没有激励力时的振荡频率。此外,弹性系统的振荡频率是一个频率,在这个频率上可以测量到弹性系统的一个给定点的局部最大位移幅度。换句话说,如果弹性系统在一段时间内被可变频率的激励源所激励,那么在这个振荡频率之前,位移幅度呈上升斜率,之后则呈下降斜率,在任何不对应于振动节点的点。通常,在这样的检测中,记录位移幅度作为激励频率的函数,示出出一个位移幅度峰值或共振峰,它与振荡频率相关或具有振荡频率的特征。

6、游丝振荡器的刚度通常取决于材料特性,以及它的尺寸,特别是沿外桩的螺旋线圈的厚度(即宽度)。更具体地说,刚度由以下公式给出:

7、[方程2]

8、

9、式中:

10、弹簧扭转角;

11、m:游丝回位扭矩;

12、式中,对于由特定材料制成的恒定截面外桩,m的计算方式如下:

13、[方程3]

14、

15、式中:

16、e:外桩所用材料的杨氏模量;

17、l:外桩长度;

18、h:外桩高度;

19、e:外桩厚度或宽度。

20、由刚度为r的游丝与惯性为i的平衡轮耦合形成的调节元件的自然频率尤其与游丝刚度的平方根成正比。游丝的主要规格是它的刚度,它必须在一个明确的范围内,以便与构成振荡器惯性元件的平衡轮配对。这种配对操作对于准确设置机械振荡器的频率至关重要。

21、非常重要的是,振荡器的特性要尽可能的稳定,这样手表的运动也会稳定。在现代环境中,磁场的重要性促使制表商在一些年中使用硅质游丝,它对磁干扰的敏感度低于金属游丝。

22、现在有可能利用微细加工技术在一块晶圆上制造几百个硅游丝。特别是,已知使用光刻和加工/蚀刻方法在硅晶圆中以非常高的精度生产多个硅振荡器。生产这些机械振荡器的方法通常使用单晶硅片,但也可以使用其他材料制成的硅片,例如多晶硅或非晶硅、其他半导体材料、玻璃、陶瓷、碳、碳纳米管或包括这些材料的复合材料。单晶硅属于m3m立方晶体类,它具有各向同性的热膨胀系数(α)。

23、硅的第一个热弹性系数是一个非常负的值,因此,硅振荡器的刚度,以及它的自然频率,随温度变化很大。为了至少部分地补偿这一缺点,文件ep1422436、ep2215531和wo2016128694描述了一种由单晶硅芯(或wo2016128694中的两个芯)制成的游丝型机械振荡器,其杨氏模量的温度变化通过围绕芯(或芯)的一层无定形氧化硅(sio2)来补偿、这是少数具有正热弹性系数的材料之一。

24、当游丝由硅或其他材料在晶圆上集体制造时,最终的功能效率将由其刚度与配对间隙相对应的游丝的数量除以晶圆上的游丝总数得出。

25、然而,在晶圆上制造游丝时使用的微细加工步骤,特别是蚀刻步骤,通常会导致同一晶圆上的游丝尺寸之间出现明显的几何分散,因此,尽管每个游丝的蚀刻图案都是相同的,但它们的刚度之间也有明显的分散。测量的刚度分散通常遵循高斯分布。为了优化制造产量,我们有兴趣将高斯分布的平均值集中在一个标称的刚度值上,同时减少这个高斯的标准偏差。

26、此外,在不同时间按照相同的方法规范雕刻的两个晶圆的游丝之间,刚度的分散性甚至更大。这示出在图1中,其中示出了三个不同晶圆上的游丝的刚度分散曲线rd1、rd2和rd3。一般来说,对于每块板来说,刚度r(相对于具有该刚度的游丝数量n)的分布遵循正态或高斯分布,每条分散曲线都以其各自的平均值rm1、rm2和rm3为中心。

27、文件wo2015113973和ep3181938提出通过以下方式补救这一问题:形成尺寸大于获得具有预设刚度的游丝所需尺寸的游丝,通过将其与具有预设惯性的平衡轮耦合来测量该形成的游丝的刚度,计算为获得具有预设刚度的游丝所需尺寸而需要去除的材料厚度,并从游丝中去除该厚度。以类似的方式,ep3181939提出通过形成尺寸小于获得具有预设刚度的游丝所需尺寸的游丝,通过与具有预设惯性的平衡轮耦合来确定该形成的游丝的刚度,计算为获得具有预设刚度的游丝所需尺寸而添加的材料厚度,并将该材料厚度添加到该游丝上,来补救同样的问题。

28、通过这种方式,如图2所示,尽管在给定的晶圆上有平均刚度r平均1、r平均2等,但相对于公称刚度r公称而言,刚度分散曲线rd1、rd2等可以是近期的。

29、在测量游丝的频率以确定其刚度时,这种方法需要高度的准确性。特别是,测量误差可能是由摆轮的预设惯性或使用的组件造成的。然后必须进行一个步骤来计算要去除的厚度,以便再次以高度的准确性去除计算的厚度。此外,应该指出的是,将游丝与具有预设惯性的摆轮耦合,需要细致的操作和大量的准备时间。最后,还应该指出,在仍然存在于晶圆上的部件或坯件上进行的任何装配操作都会大大增加污染的风险(例如,存在处理过程中产生的细小硅颗粒(碎片))。

30、本发明的目的是提出一种没有上述缺点的方法,它允许更快的生产流程和/或更少的污染风险,和/或更多的取样,和/或更精确的测量,从而对晶圆游丝进行更个性化的修正。

技术实现思路

1、本发明具体涉及一种游丝或布置成游丝的游丝坯件的检测方法,游丝需具有至少一个预设振荡频率,其包括以下步骤:

2、a.对游丝或游丝坯件施加时变振动激励,以覆盖预设频率范围;

3、b.在预设频率范围内的振动激励过程中,确定游丝或游丝坯件振荡频率的至少一个特征,如共振峰;

4、c.将步骤b中确定的振荡频率特征提供给预测机,以确定游丝或游丝坯件的刚度并且/或者确定是否需要对游丝或游丝坯件进行尺寸修正以达到预设振荡频率。

5、根据上述实施例,该方法包括对游丝或游丝坯件进行振动激励和测量振荡频率的特征,然后通过预测推断出刚度和/或是否需要进行尺寸修正的步骤。不需要与摆轮或其他部件组装,这就节省了时间。此外,测量仅在游丝或坯件上进行,这限制了由其他部件或其装配引起的误差,以及任何污染。由于其他部件或污染引起的变异源较少,所以测量精度得到了提高。换句话说,游丝或游丝坯件是单独检测的。振动激励应用于单个部件或坯件,不与任何天平、砝码或振荡系统相联系。该方法可以检测自由的单个零件(即至少有一个自由端,不与任何机构或平衡轮相连),这至少带来了生产力的提高(无需与振荡系统组装)、质量的提高(没有零件的污染,没有破损,在相同的预算内可以检测更多的零件)、精度的提高(没有与振荡系统的其他部件相关的误差)等优点。

6、在一个实施例中,振动激励应用于游丝或游丝坯件,其自由端(通常是中心内桩)和另一端固定在嵌件或夹子上。从机械的角度来看,可以认为振动激励是通过弹簧(游丝的弹性部分)施加在一个质量(位于游丝的重心)上,并与一个参考框架(单独的游丝的夹钳,或例如由硅制成的坯件的基体或板的剩余部分)连接。震动的激励使悬浮的质量运动起来。

7、还应注意的是,如果确定需要对被测部件(或所有连接在同一晶圆上的单个部件,或甚至连接在晶圆的某一区域的单个部件,该区域可能包括也可能不包括被测部件)进行尺寸修正,可以对单个部件进行修正,而无需再次拆卸任何东西(例如,可以在检测结束时直接对硅部件进行氧化处理)。因此,有可能在单元部件上添加或移除材料,以改变其固有的刚度。换句话说,通过改变尺寸(通常是构成游丝弹性部分的外桩的宽度和/或厚度)对单元部件进行尺寸修正。

8、因此,上述实施的过程使得在制造方法中检测游丝坯件成为可能,同时限制了污染或装配错误的风险。然后可以进行尺寸修正(截面、高度和/或厚度)。上述过程也可用于检测成品游丝,例如按刚度增量对其进行分类,以便计划与特定天平的配对。

9、当然,所获得的频谱的频率范围不仅取决于振动激励源,而且还取决于所用测量仪器的传感器。因此,频率范围既与激励频率范围有关,也与测量振荡幅度的仪器(测振仪或其他)的敏感频率范围有关。然而,激励频率范围的选择将包括被检测的游丝或坯体的至少一个振荡频率。

10、成品游丝所要表现的预设振荡频率可以是目标自然频率或目标振荡频率,或目标自然频率范围,或由目标值周围的允许误差定义的目标振荡频率范围。

11、预测机预测的尺寸修正通常可以是对形成游丝或游丝坯件的柔性外桩的横截面的修正,即对高度或厚度或两者的修正。

12、在上述方法中,振荡频率的特征是在预设频率范围内测量的振荡响应的特征,包括至少一个振荡频率。这种特性通常是在处理原始测量信号(例如,测量游丝或游丝坯件某些点的位移幅度或速度或加速度)后确定的,该处理过程能够包括,例如,傅里叶变换以确定共振峰,从而确定振荡频率。

13、应该注意的是,该过程可以确定一个刚度,以便对零件进行分类,和/或计算/推断出为了获得目标刚度而要应用的尺寸修正水平。然而,也可以只考虑确定的振荡频率,以便直接计算/推导出为获得目标刚度而要应用的尺寸修正水平。

14、在一个实施例中,在步骤a中,频率范围同时应用于多个游丝或游丝坯件。速度得到了改善,因为振动激励通常可以施加在支持几百个游丝坯件的晶圆上,例如,这些游丝坯件仍然会被连接到晶圆上。

15、在一个实施例中,频率范围被预先设定为涵盖至少一个频率范围:

16、-所述频率范围以预设振荡频率为中心;

17、-至少是预设振荡频率的30%,即预设振荡频率的±15%。例如,如果预设振荡频率是1khz,那么频率范围将是从850hz到1150hz。

18、在一个实施例中,游丝具有至少两个预设振荡频率,并且频率范围被预先设定为涵盖至少两个预设振荡频率。通过覆盖或扫过广泛的频率范围,可以测量几个共振峰(或振荡频率),这可以提供更好的准确性。

19、在一个实施例中,步骤a包括使用一个源,例如压电源,用于在支撑游丝坯件的晶圆边缘上诱导或施加声学激励,或者优选在要特别激励的游丝或游丝坯件上或下面。

20、在一个实施例中,声源可以与选择激发至少一个游丝或一个游丝坯件的激发锥相耦合。更好的是,如果一个晶圆支持几个游丝坯件,那么声源可以与选择激发至少一些,优选所有游丝坯件的激发锥相连接。

21、在一个实施例中,可以选择和/或调整声源以产生时间变化的振动激励,覆盖预设频率范围:

22、-振幅足以使游丝或游丝坯件产生足够振幅的振动,以便被用于测量游丝或游丝坯件的至少一个点的位移幅度或速度或加速度的装置检测到,和/或

23、-在足够长的时间内,推断出游丝或游丝坯件的振动光谱。

24、在一个实施例中,步骤b包括使用光学测量手段,例如使用多普勒效应的激光测振仪。

25、在一个实施例中,步骤b是基于对游丝或游丝坯件的至少一个点的位移幅度、速度或加速度进行时变测量,测量优选在步骤a中至少部分实施。

26、在一个实施例中,步骤b包括:

27、-子步骤:根据游丝或游丝坯件的至少一个点的运行或模态变形,确定游丝或游丝坯件的振荡频率。运行或模态变形通常由位移幅度或速度或加速度和振荡方向(在特定平面外或在特定平面内)定义,作为激励频率的函数。

28、在一个实施例中,游丝或游丝坯件设于一个基面,并且步骤b包括以下子步骤:

29、-子步骤b':在所述基面的法线方向上,测量游丝或游丝坯件的至少一个点的位移幅度、速度或加速度;

30、-以及/或者,子步骤b”:在所述基面所包含的方向上,测量游丝或游丝坯件的至少一个点的位移幅度、速度或加速度。

31、测量几个方向的位移或速度可以更容易地确定共振峰和振荡频率。

32、在一个实施例中:

33、-对于第一个预设振荡频率,只进行步骤b',即测量游丝或游丝坯件的至少一个点在基面法线方向上的位移或速度、

34、以及/或者

35、-对于第二个预设振荡频率,仅进行步骤b”,测量游丝或游丝坯件的至少一点在基面内的方向上的位移或速度。

36、根据振荡频率,可以选择在一个方向或另一个方向进行测量,以测量最大可能的位移或速度,从而使测量误差最小化。根据游丝或游丝坯件的几何形状,响应于振动激励的振动模式(通常是振动方向)可能会有所不同。

37、在一个实施例中,步骤b包括用例如傅里叶变换处理测量信号的步骤,以确定位移幅度或速度或加速度和/或相位的共振峰,作为激励频率的函数。

38、在一个实施例中,步骤b包括:

39、-子步骤:根据游丝或游丝坯件的至少一个点的位移幅度或速度,确定游丝或游丝坯件的共振峰。

40、在一个实施例中,振荡频率是基于共振或振幅峰值的宽度而确定的,为振幅共振峰最大值的一半。这种处理方法使得有可能限制仅根据确定由其最大值定义的峰值的频率位置而产生的计算错误。

41、在一个实施例中,步骤c包括计算游丝或游丝坯的刚度的步骤。计算刚度可以更精确地确定是否需要进行尺寸修正,以及该修正值应该是多少。此外,它还可以预先确定尺寸或选择平衡轮,以便在游丝制造完成后与之耦合。

42、在一个实施例中,如果需要进行尺寸修正,那么该方法包括一个步骤:

43、d.使用预测机并基于步骤b中确定的振荡频率特征,计算出需实施的尺寸修正,如截面、高度和/或厚度的修正。

44、在一个实施例中,预测机采用多项式公式以预测是否需要进行尺寸修正。例如,可以使用线性回归模型。

45、在一个实施例中,预测机实施了例如由神经元网络进行的分类,以预测是否需要进行尺寸修正。

46、在一个实施例中,预测机实施了基于k-means或k-medians分区的分类,以预测是否需要进行尺寸修正。

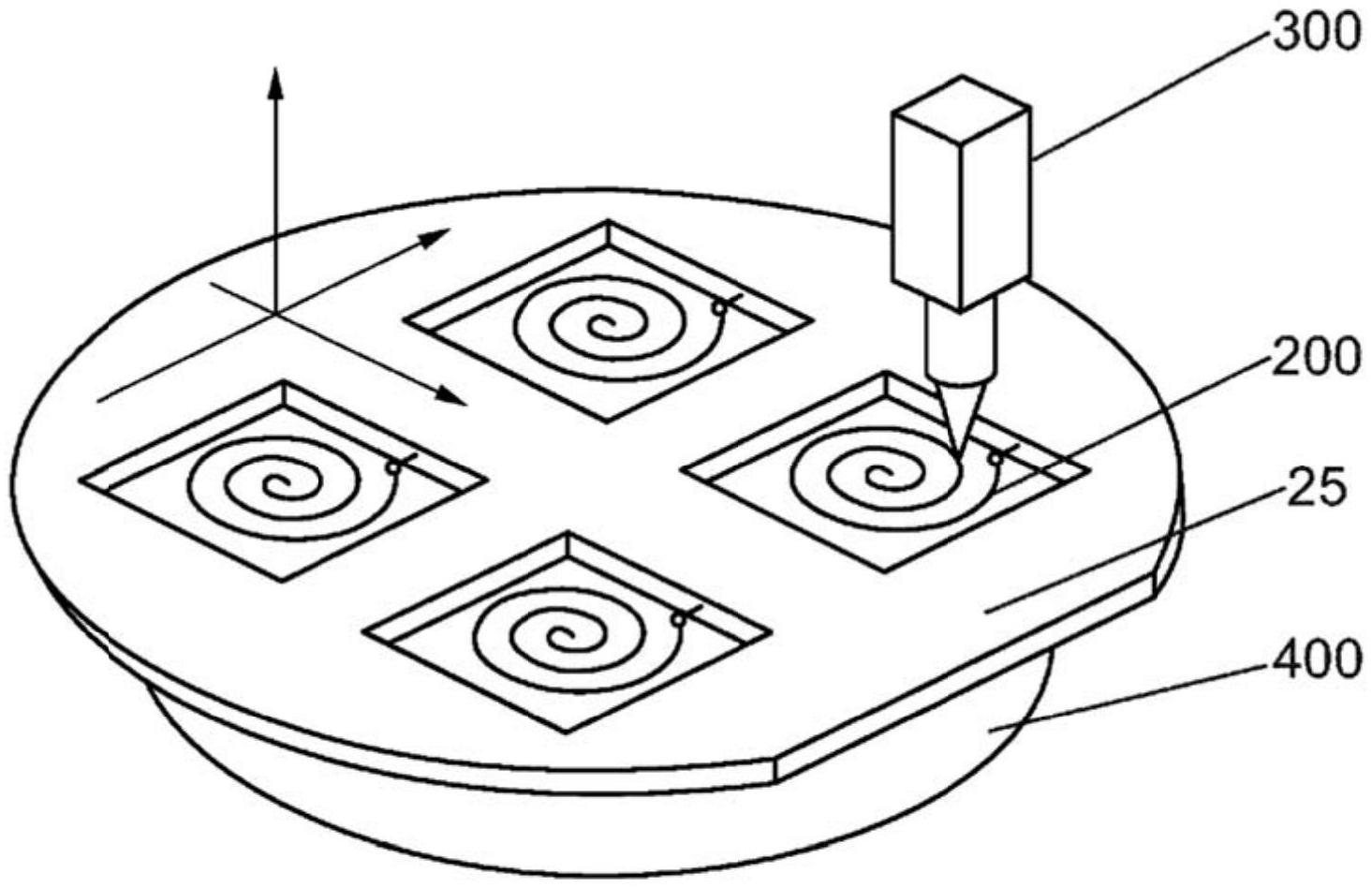

47、在一个实施例中,游丝坯件形成于晶圆上,晶圆包括分布在晶圆的多个扇形区域的多个游丝坯件;

48、步骤b包括一个子步骤,即:确定每个扇形区域上的至少一个游丝坯件振荡频率的至少一个特征;

49、和步骤c包括确定游丝坯件的刚度和/或确定每个扇形区域的游丝坯件是否需要进行尺寸修正的步骤。通过对晶圆的各个扇形进行细化分析,尺寸修正(截面、高度和/或厚度)的准确性得到了提高。

50、在一个实施例中,检测过程包括一个步骤,即用预测机计算要应用于每个扇形区域的游丝坯件的尺寸修正。

51、在一个实施例中,步骤a包括随着时间的推移修改振动激励方向的步骤,优选在指向游丝或游丝坯件的方向上,其振荡频率特征在步骤b中被确定。

52、在一个实施例中,检测方法包括一个初步步骤,即:考虑到游丝或游丝坯件的材料并且根据游丝或游丝坯件的材料来调整振动激励的最大幅度和/或预设频率范围的频率范围。

53、在一个实施例中,获得的频率范围涵盖自0hz至100khz的频率范围,优选为自0hz至50khz的频率范围,更优选为自0hz至40khz的频率范围,非常优选为自10khz至35khz的频率范围。申请人发现,对于位于高频率范围内的峰值或振荡频率,预测的准确性更好。事实上,刚度对振荡频率的影响在高频率范围内(例如在10khz和35khz之间)更强,所以在这个特定的范围内,敏感性和准确性都更好。

54、在一个实施例中,对于游丝或游丝坯件的同一测量点,至少重复步骤a和步骤b数次。

55、在一个实施例中,步骤a和步骤b同步实施。这种同步化使得有可能检测到相位移动,或衰减,或耦合,如果考虑到这一点,可以提高预测的准确性,或使得有可能调整或重新校准振动激振源。

56、本发明的第二方面涉及一种具有至少一个预设振荡频率的游丝的制造方法,其包括以下步骤:

57、·形成至少一个具有获得预设振荡频率所需的尺寸(含预设允许误差)的游丝或游丝坯件;

58、·根据本发明第一方面所述的检测方法,检测游丝或游丝坯件。

59、在一个实施例中,制造方法包括一个步骤,包括:

60、·根据权利要求11所述的步骤d的计算,修正步骤a中形成的游丝坯件的至少一个尺寸,以获得具有预设振荡频率的游丝。

61、这些尺寸(横截面、高度和/或厚度)可以通过去除或增加材料来校正。

62、在一个实施例中,游丝或游丝坯是由硅、玻璃、陶瓷、金属或碳纳米管制成的。特别是,传统的金属游丝(钢、镍磷合金等)也可以进行检测。在这种情况下,金属游丝被一个工具夹住或作为参考,该工具将其置于发射源和位移测量装置的对面。

63、在一个实施例中,游丝坯件与多个其他游丝坯件一起形成在一个晶圆上。

64、本发明的第三方面涉及一种用于实施本发明第一方面所述的检测方法之步骤c的预测机学习方法,其包括以下步骤:

65、(1)形成游丝或游丝坯件;

66、(2)对每个游丝或每个游丝坯件施加时变振动激励,以覆盖预设频率范围;

67、(3)在预设频率范围内的振动激励过程中,确定每个游丝或每个游丝坯件的振荡频率的至少一个特征;

68、(4')将多个游丝或游丝坯件安装在具有预设惯性的振荡机构中,以便测量每个游丝或每个游丝坯件的自由振荡频率或刚度;

69、以及/或者

70、(4”)使用模拟工具中,对具有预设惯性的振荡机构中的多个游丝或游丝坯件进行建模,以便计算每个游丝或每个游丝坯件的自由振荡频率或刚度;

71、(5)对于每个游丝或每个游丝坯件,向预测机提供:

72、-步骤(3)中确定的振荡频率的特征;

73、-步骤(4')和/或所述步骤(4”)中测得的自由振荡频率或刚度。

74、优选选择使用在所选频率范围内足够敏感的测量仪器,并确保游丝的振动行为可以在该所选频率范围内得到利用。

75、在一个实施例中,步骤(3)包括一个初步阶段,即:确定基准测量点,并且:

76、-测量游丝或游丝坯件的多个预设点的位移或位移速度;

77、-在多个预设点中确定节点,所述节点在至少一个振荡频率或峰值上的位移幅度为零或小于第一阈值的峰值;

78、-在多个预设点中,选定检测时需测量的基准点,所述基准点不同于所确定的节点,并且优选地,每个基准点的位移幅度峰值均大于第二阈值的峰值。

79、这样的基准点确定步骤使得消除在一个或多个振荡频率下的节点(即不动点)的点或区域成为可能。

80、在一个实施例中,游丝形或游丝坯件有一个半径ra,定义在一个自由中心端和一个嵌入的周边端之间,至少选择两个基准点,优选四个基准点,并位于:

81、-在第一区,小于0.20×ra,或

82、-在第二区,在0.05×ra和0.30×ra之间,或

83、-第三区在0.35×ra和0.65×ra之间,或

84、-第四区在0.65×ra和0.85×ra之间。

85、这些区域的选择确保其位移被跟踪的点有足够的位移幅度,以便正确和准确地测量。

86、另外,也可以只在一个特定的点上测量位移/运动/振动,优选位于部件的一个大的和/或不变形的区域(或与游丝的摆动相关的变形很小)。特别是,测量可以针对游丝的内桩或游丝坯件上的一个点。一方面,内桩相对于转弯处有较大的尺寸(一个转弯通常是20μm到40μm宽,内桩的尺寸至少可以达到110μm),这使得测量工具更容易瞄准,另一方面,内桩可以被认为在振动激励过程中是不变形的,内桩上的所有点都有类似的位移/运动/振动。因此,将测量点(例如激光传感器的4μm大小)锁定在壳体上会比较容易,和/或在壳体上定位测量点的小误差对最终结果的影响不大。此外,在零件上选择了一个特定的测量点后,就有可能确定并选择一个特定的频率范围来进行刚度预测。

87、在一个实施例中,在该方案中,几个仍然连接在基体或模具上的零件将被串联检测,可以规定:

88、-捕捉待测部件的图像的步骤;

89、-分析图像的步骤,例如,确定每个零件的类型和/或每个零件的位置和/或方向;

90、-为每个零件选择一个或多个测量点,和/或为每个零件和/或选择的每个点选择激励振动谱;

91、-对于每个待测部件,在振动激励和测量设备中定位基体或支持待测部件的工具的步骤。根据这一实施例,在仍然携带游丝坯件的晶圆的情况下,可以自动进行激励和测量:

92、-拍摄晶圆的一个或多个图像;

93、-进行自动图像分析,至少确定每个零件的x-y位置(也可以确定零件的类型或型号);

94、-根据确定的位置和/或方向和/或零件的类型,确定或选择预先建立的特定测量点(例如,在外壳上);也可以根据零件的类型或特定点选择特定的激励周期;

95、-例如,使用携带刀片并包括一个x-y移动台的工具,每个游丝坯件被连续自动放置在激励源和测量装置的对面,通过瞄准正确的测量点并应用正确的激励规格来进行检测。可以选择进行自动对焦步骤,即根据测振头位置的z来调整相对位置,从而有可能获得所观察的部件的最清晰的图像。因此,激光束被准确地聚焦在零件的表面上,前提是激光束的焦平面和观察相机的焦平面是重合的,或者它们的偏移是已知的并被系统地补偿了。

96、在一个实施例中,根据在待测部件上选择的测量点和/或根据激励频率和/或根据待测部件模型,可以提供一个步骤,包括对激励方向和/或测量方向给予特定的方向。为此,可以选择垂直于待测件的激励方向(或激励源的轴向方向),使垂直于待测件形成的平面的位移最大化。可以选择一个相对于待测部件倾斜的激励方向(或激励源的轴向方向),以使静止部件形成的平面内的位移最大化。在测量方面,可以选择垂直于被测件的测量方向(或来自测量设备的激光束的轴向方向),以最大限度地提高垂直于被测件静止平面的位移的测量精度。可以选择一个相对于被测件倾斜的测量方向(或来自测量设备的激光束的轴向方向),以最大限度地提高包含在由静止部件形成的平面内的位移的测量精度。在沿斜轴测量的情况下,可以根据零件的粗糙度提供一个适合接收反射信号的接收传感器:对于粗糙度小的“镜面”零件,可以提供一个具有大收集锥(最好至少覆盖两倍的倾斜角)的接收传感器,或者偏移,而对于“粗糙”零件,可以提供与光发射源合并的接收传感器。

97、在一个实施例中,在该方案中,几个部件被连接到一个基片上,如晶圆,可以通过分离一个或几个部件来进行采样,以便将它们作为一个单元进行检测,并从中推断出要应用的特定激励频率,和/或要使用的特定测量点,和/或要考虑到的振动光谱的特定范围,以便得出所需的振荡频率特性。换句话说,这种初步取样使得在良好的条件下单独检测零件成为可能(测量误差和干扰是有限的),以便为仍然附着在基体上的零件选择最佳的检测条件。在激发附着在基体上的部件的情况下,可能会激发并测量基体的响应,以便随后确定并排除它振动的光谱范围。

本文地址:https://www.jishuxx.com/zhuanli/20240730/152227.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表