一种钟表走时精度检测设备的制作方法

- 国知局

- 2024-07-30 10:34:09

本发明涉及钟表检测,具体涉及一种钟表走时精度检测设备。

背景技术:

1、公开号为“cn113835328a”的专利“一种走时精度检测仪”中,该方案通过设置多个待测工位,可同时对大量的机芯进行检测,通过方位调节部件实现多方位的检测需求,提升检测效率,且检测精度大大提升,该检测装置采用多个高速视觉识别镜头,通过控制支撑架的转动,实现镜头与待测机芯的对准,对表盘拍照获得图像信息,进而获得检测时间数据,精确度高,真实模拟人眼观测的时间精度,能实现连续多天、各种方位下的检测,但是该方案还存在不足之处:

2、多个待测工位内的待测机芯的安装都是一个个进行安装的,无法实现对其同步安装,耗时较大;

3、对机芯的走时精度检测时,机芯仅仅转动检测,然而机芯在实际使用时会在不同环境中使用,比方说较冷、较热或者受到撞击,这就使得该技术方案对机芯检测的结果较为单一。

技术实现思路

1、本发明的目的是为了解决上述技术中存在的问题,而提出的一种钟表走时精度检测设备。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种钟表走时精度检测设备,包括:

4、凵型板和底座,所述凵型板相互靠近的两个侧壁之间滑动连接有可以自转的圆环,所述圆环内侧壁固定连接有放置盘;

5、放置机构,所述放置机构包括开设在放置盘上端的多个放置槽,所述放置槽内壁固定连接有承载板,所述承载板上端设有钟表本体,所述放置盘中部开设有通槽,所述通槽内壁滑动连接有与多个放置槽一一对应的多个拉杆,所述拉杆位于放置槽内的侧壁固定连接有弧形板,所述弧形板侧壁与钟表本体侧壁贴合,所述凵型板顶部内壁固定连接有电机,所述电机活动轴侧壁固定连接有两个l型杆,两个所述l型杆下端均与放置盘上端固定连接;

6、检测机构,所述检测机构包括固定连接在凵型板两侧侧壁的两个固定板,所述固定板下端固定连接有与多个钟表本体一一对应的多个图像采集部件。

7、优选地,还包括驱动机构,所述驱动机构包括单向轴承,所述电机活动轴侧壁与单向轴承内圈侧壁固定连接,所述单向轴承外圈下端通过连接板固定连接有往复丝杠,所述往复丝杠侧壁螺纹连接有圆板,所述圆板侧壁开设有环形槽,所述环形槽内壁滑动连接有与多个拉杆一一对应的多个滑块,所述滑块通过连接机构与其对应的拉杆之间连接。

8、优选地,所述连接机构包括转动连接在拉杆远离弧形板侧壁的z型杆,所述滑块侧壁转动连接有第一杆,所述z型杆远离拉杆的侧壁螺纹连接有螺栓,所述第一杆侧壁开设有多个螺纹孔,所述螺栓与其中一个螺纹孔之间螺纹连接。

9、优选地,所述凵型板相互靠近的侧壁之间通过两个固定杆固定连接有固定盘,所述固定盘侧壁滑动连接有两个第二杆,两个所述第二杆上端与圆板下端固定连接。

10、优选地,所述固定盘下端开设有与两个第二杆一一对应的两个凹槽,所述第二杆位于凹槽内,所述凹槽内壁通过磁力弹簧弹性连接有摩擦板,所述摩擦板远离磁力弹簧的侧壁与第二杆侧壁贴合,所述电机、磁力弹簧通过二极管与外界电源电性连接。

11、优选地,所述放置槽底部滑动连接有撞击杆,所述撞击杆下端固定连接有挤压板,所述撞击杆侧壁套设有第一弹簧,所述第一弹簧上端与放置盘下端固定连接,所述第一弹簧下端与挤压板上端固定连接,所述挤压板下端嵌设有滚珠。

12、优选地,所述底座上设有对挤压板间歇性挤压的挤压机构,所述挤压机构包括固定连接在底座上端的放置桶,所述放置桶底部固定连接有两个弧形块,所述弧形块上端固定连接有两个弧形凸起。

13、优选地,所述放置桶上端放置有两个密封板,所述放置桶内壁固定连接有连接管,可以通过连接管向放置桶内输送冷气和热气。

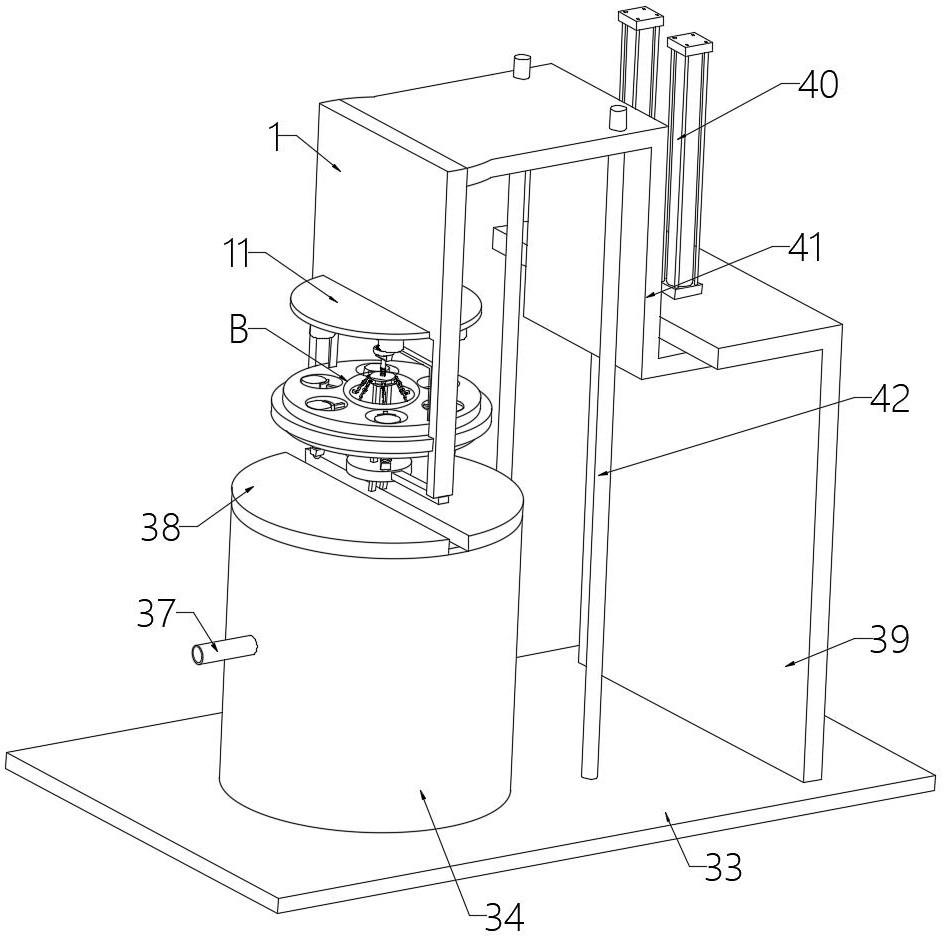

14、优选地,所述底座上端固定连接有l型板,所述l型板上端固定连接有两个电动推杆,两个所述电动推杆活动端共同固定连接有z型板,所述凵型板侧壁与z型板侧壁固定连接,所述底座上端固定连接有多个竖杆,所述z型板侧壁均与多个竖杆侧壁滑动连接。

15、与现有的技术相比,本发明优点在于:

16、1:通过设置放置机构、驱动机构,滑块会通过连接机构和拉杆带动弧形板靠近钟表本体,实现对多个钟表本体的同步夹紧,避免现有技术中多个待测工位内的待测机芯的安装都是一个个进行安装的,无法实现对其同步安装,耗时较大。

17、2:通过设置连接机构,可以改变弧形板在放置槽内的初末位置,可以对不同大小的钟表本体进行夹紧。

18、3:通过设置磁力弹簧和摩擦板,摩擦板与第二杆紧密贴合,阻碍圆板的移动,避免在放置盘后续转动过程中,此时圆板会产生竖直方向上的移动,导致对钟表本体的夹紧力度不够。

19、4:通过设置滚珠和挤压机构,撞击杆会间歇性的对承载板撞击,使得承载板上的钟表本体受到震动,以便更好的检测其在使用环境中受到碰撞后的走时精度。

20、5:通过设置连接管,可以分别通过连接管向放置桶内输送冷气或热气,可以检测钟表本体在不同环境上使用时的走时精度,避免现有技术中对机芯检测的结果较为单一。

21、6:通过单个电机实现对多个钟表本体的同步夹紧、转动以及模拟撞击,简化了对钟表本体走时精度检测时的电力设备使用。

技术特征:1.一种钟表走时精度检测设备,其特征在于,包括:

2.根据权利要求1所述的一种钟表走时精度检测设备,其特征在于,还包括驱动机构,所述驱动机构包括单向轴承(13),所述电机(9)活动轴侧壁与单向轴承(13)内圈侧壁固定连接,所述单向轴承(13)外圈下端通过连接板固定连接有往复丝杠(14),所述往复丝杠(14)侧壁螺纹连接有圆板(15),所述圆板(15)侧壁开设有环形槽(16),所述环形槽(16)内壁滑动连接有与多个拉杆(8)一一对应的多个滑块(17),所述滑块(17)通过连接机构与其对应的拉杆(8)之间连接。

3.根据权利要求2所述的一种钟表走时精度检测设备,其特征在于,所述连接机构包括转动连接在拉杆(8)远离弧形板(7)侧壁的z型杆(18),所述滑块(17)侧壁转动连接有第一杆(19),所述z型杆(18)远离拉杆(8)的侧壁螺纹连接有螺栓(20),所述第一杆(19)侧壁开设有多个螺纹孔(21),所述螺栓(20)与其中一个螺纹孔(21)之间螺纹连接。

4.根据权利要求2所述的一种钟表走时精度检测设备,其特征在于,所述凵型板(1)相互靠近的侧壁之间通过两个固定杆(23)固定连接有固定盘(24),所述固定盘(24)侧壁滑动连接有两个第二杆(25),两个所述第二杆(25)上端与圆板(15)下端固定连接。

5.根据权利要求4所述的一种钟表走时精度检测设备,其特征在于,所述固定盘(24)下端开设有与两个第二杆(25)一一对应的两个凹槽(26),所述第二杆(25)位于凹槽(26)内,所述凹槽(26)内壁通过磁力弹簧(28)弹性连接有摩擦板(27),所述摩擦板(27)远离磁力弹簧(28)的侧壁与第二杆(25)侧壁贴合,所述电机(9)、磁力弹簧(28)通过二极管与外界电源电性连接。

6.根据权利要求1所述的一种钟表走时精度检测设备,其特征在于,所述放置槽(4)底部滑动连接有撞击杆(29),所述撞击杆(29)下端固定连接有挤压板(30),所述撞击杆(29)侧壁套设有第一弹簧(31),所述第一弹簧(31)上端与放置盘(3)下端固定连接,所述第一弹簧(31)下端与挤压板(30)上端固定连接,所述挤压板(30)下端嵌设有滚珠(32)。

7.根据权利要求6所述的一种钟表走时精度检测设备,其特征在于,所述底座(33)上设有对挤压板(30)间歇性挤压的挤压机构,所述挤压机构包括固定连接在底座(33)上端的放置桶(34),所述放置桶(34)底部固定连接有两个弧形块(35),所述弧形块(35)上端固定连接有两个弧形凸起(36)。

8.根据权利要求7所述的一种钟表走时精度检测设备,其特征在于,所述放置桶(34)上端放置有两个密封板(38),所述放置桶(34)内壁固定连接有连接管(37),可以通过连接管(37)向放置桶(34)内输送冷气和热气。

9.根据权利要求1所述的一种钟表走时精度检测设备,其特征在于,所述底座(33)上端固定连接有l型板(39),所述l型板(39)上端固定连接有两个电动推杆(40),两个所述电动推杆(40)活动端共同固定连接有z型板(41),所述凵型板(1)侧壁与z型板(41)侧壁固定连接,所述底座(33)上端固定连接有多个竖杆(42),所述z型板(41)侧壁均与多个竖杆(42)侧壁滑动连接。

技术总结本发明涉及钟表检测技术领域,具体涉及一种钟表走时精度检测设备,包括:凵型板和底座,所述凵型板相互靠近的两个侧壁之间滑动连接有可以自转的圆环,所述圆环内侧壁固定连接有放置盘;放置机构,所述放置机构包括开设在放置盘上端的多个放置槽,所述放置槽内壁固定连接有承载板,所述承载板上端设有钟表本体,所述放置盘中部开设有通槽,所述通槽内壁滑动连接有与多个放置槽一一对应的多个拉杆,所述拉杆位于放置槽内的侧壁固定连接有弧形板。本发明中滑块会通过连接机构和拉杆带动弧形板靠近钟表本体,实现对多个钟表本体的同步夹紧,避免现有技术中多个待测工位内的待测机芯的安装都是一个个进行安装的,无法实现对其同步安装,耗时较大。技术研发人员:蒋维受保护的技术使用者:福建瑞达精工股份有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240730/153447.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种智能手表的制作方法

下一篇

返回列表