一种铸件检测方法与流程

- 国知局

- 2024-07-30 11:04:08

本发明属于检测,提供一种铸件检测方法,主要涉及一种用于铁镍基薄壁铸钢件超声波检测的设备及方法。

背景技术:

1、工业中超声波检测常采用a型脉冲反射接触法超声波探伤器材,连接普通材料压电换能器探头进行无损探伤。铁镍基材料因机械强度、韧性和耐腐蚀性等特点被广泛使用,但粗晶特性使其内在质量检测成为技术难题。铁镍基薄壁铸钢件常采用渗透表面检测和射线检测,超声波为辅助方法。

2、渗透检测检验铸件表面开口缺陷,无法发现近表面和内部缺陷。射线检测检验铸件内部缺陷,但结构复杂铸件无法拍摄,或不能确定缺陷深度。超声波检测铁镍基铸件时,晶粒度粗大导致超声波散射衰减严重,信噪比下降,无法实施有效检测。

3、燃气轮机铁镍基薄壁内缸质量取决于铸件本体质量,铁镍基钢水粘性强、流动性差,易收缩产生缩松缺陷。常规无损检验工艺无法有效检测表面非开口性缺陷、近表面及内部缺陷,给铸件质量带来风险隐患。因此,需要一种新的检测方法来解决铁镍基材质铸件无法有效检测的问题。

技术实现思路

1、本发明提供一种铸件检测方法,主要涉及铁镍基薄壁铸钢件的超声波检测,主要克服了现有技术中无法实现铸件壁厚为5mm至100mm的铁镍基薄壁汽缸使用超声波检验定量定位的问题。

2、一种铸件检测方法,所述检测方法包括以下步骤:

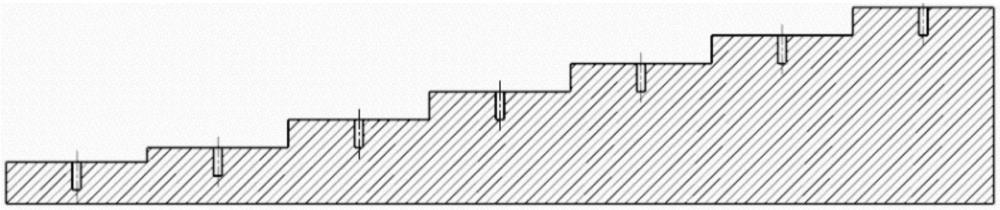

3、制作试块:制作具有若干不同高度阶梯段的试块,在各所述阶梯段上设置平底孔,各所述平底孔的深度尺寸相同。

4、校准超声波设备:选用超声波双晶纵波直探头;使用所述试块的最小阶梯段厚度处的第一次底波和试块的最大阶梯段厚度处的第一次底波进行检验声程、声速校准。

5、调整检验灵敏度:将双晶直探头放置在所述试块的背离阶梯面的表面,对应相同直径且不同声程的平底孔反射平行表面,平底孔反射最高回波调整到80%超声波示波器满屏高度,然后依次找到其他相同直径不同声程的平底孔回波,连接各回波波峰最高点,绘成dac曲线。

6、超声波设备检测铸件:对铁镍基铸钢件内外表面进行全覆盖超声波检测。

7、在其中一实施例中,在所述超声波设备检测铸件步骤中,检测耦合剂为低硫和卤素化学混合物。

8、在其中一实施例中,在所述超声波设备检测铸件步骤中,在铸件检测前,设置传输增益补偿,所述传输增益补偿值为1db至3db。

9、在其中一实施例中,在所述超声波设备检测铸件步骤中,在铸件检测过程中,相邻两次检测重叠不小于探头晶片尺寸的10%。

10、在其中一实施例中,所述检测方法还包括:打磨铸件:将铸件的所有表面进行打磨,达到对应表面检测粗糙度要求。

11、在其中一实施例中,在所述打磨铸件步骤中,打磨过程中,保证铸件的机加工表面粗糙度ra小于或等于6.3μm,其余未机加工表面粗糙度ra小于或等于12.5μm。

12、在其中一实施例中,在所述制作试块步骤中,所述试块的材质选择与铸件的材质相同或相似的材质。

13、在其中一实施例中,在所述超声波设备检测铸件步骤中,检测时超声波设备的检测频率为2mhz至2.5mhz。

14、在其中一实施例中,所述超声波双晶纵波直探头的两个晶片采用复合材料压电晶片制作,且晶片入射夹角为0°至9°。由于采用了复合材料压电晶片,探头在探测时具有更高的灵敏度和分辨率,能够更精确地检测物体内部的缺陷和结构变化。同时,由于晶片入射夹角控制在0°至9°范围内,探头在探测不同材料和厚度时都能保持较好的探测效果。

15、在其中一实施例中,在所述超声波设备检测铸件步骤中,在检测铸钢件时,内外表面各检测覆盖5mm至60mm深度,双面检测整体壁厚覆盖范围达到5mm至100mm。

16、在其中一实施例中,所述平底孔的孔径为φ3mm至φ6mm。

17、在其中一实施例中,所述试块的材质采用与待测铁镍基铸钢件的声学性能相同或相似的铁镍基材料。

18、本发明提供的一种用于铁镍基薄壁铸钢件超声波检测的方法,采用与待测铸钢件材料声学性能相同或相似的铁镍基材料制成阶梯对比试块,试块上设置有一系列平底孔反射体,平底孔反射体埋藏深度相同,但是每个反射体具有不同的声程;通过制作相同材料的铁镍基对比试块,建立检测基准,从而对被检测铁镍基铸钢件中的缺陷进行准确的定位和定量,实现了在5mm~100mm厚度范围内的铁镍基铸钢件有效的超声波检测。超声波设备的探头采用工作频率2mhz~2.5mhz的低频率双晶纵波0°直探头,发射晶片和接收晶片都使用复合材料压电晶片。通过特制的复合材料压电晶片,抑制超声波散射衰减,获得较高信噪比,在铁镍基材料中能够有效识别缺陷。

技术特征:1.一种铸件检测方法,其特征在于,所述检测方法包括以下步骤:

2.根据权利要求1所述的铸件检测方法,其特征在于,在所述超声波设备检测铸件步骤中,检测耦合剂为低硫和卤素化学混合物。

3.根据权利要求1所述的铸件检测方法,其特征在于,在所述超声波设备检测铸件步骤中,在铸件检测前,设置传输增益补偿,所述传输增益补偿值为1db至3db。

4.根据权利要求1所述的铸件检测方法,其特征在于,在所述超声波设备检测铸件步骤中,在铸件检测过程中,相邻两次检测重叠大于或等于探头晶片尺寸的10%。

5.根据权利要求1所述的铸件检测方法,其特征在于,所述检测方法还包括:打磨铸件:将铸件的所有表面进行打磨,达到对应表面检测粗糙度要求。

6.根据权利要求5所述的铸件检测方法,其特征在于,在所述打磨铸件步骤中,打磨过程中,保证铸件的机加工表面粗糙度ra小于或等于6.3μm,其余未机加工表面粗糙度ra小于或等于12.5μm。

7.根据权利要求1所述的铸件检测方法,其特征在于,在所述制作试块步骤中,所述试块的材质选择与铸件的材质相同或相似的材质。

8.根据权利要求1所述的铸件检测方法,其特征在于,在所述超声波设备检测铸件步骤中,检测时超声波设备的检测频率为2mhz至2.5mhz。

9.根据权利要求1所述的铸件检测方法,其特征在于,所述超声波双晶纵波直探头的两个晶片采用复合材料压电晶片制作,且晶片入射夹角为0°至9°。

10.根据权利要求1所述的铸件检测方法,其特征在于,在所述超声波设备检测铸件步骤中,在检测铸钢件时,内外表面各检测覆盖5mm至60mm深度,双面检测整体壁厚覆盖范围达到5mm至100mm。

技术总结本发明属于检测技术领域,提供一种铸件检测方法,主要涉及一种用于铁镍基薄壁铸钢件超声波检测的设备及方法,具体步骤包括,制作试块:制作具有若干不同高度阶梯段的试块。校准超声波设备:选用超声波双晶纵波直探头;使用所述试块的最小阶梯段厚度处的第一次底波和试块的最大阶梯段厚度处的第一次底波进行检验声程、声速校准。调整检验灵敏度:将双晶直探头放置在所述试块的背离阶梯面的表面,依次找到平底孔回波,连接各回波波峰最高点,绘成DAC曲线。超声波设备检测铸件:对铁镍基铸钢件内外表面进行全覆盖超声波检测。采用本发明提供的方法能够在铁镍基材料中有效地识别缺陷。技术研发人员:拓凌玺,李永新,冯周荣,李磊,苏凯,项鹏受保护的技术使用者:共享铸钢有限公司技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240730/155331.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表