一种船舶型材不可弯曲加工区域判定方法与流程

- 国知局

- 2024-07-31 23:10:40

本发明属于船舶船体结构,更具体地说,是涉及一种船舶型材不可弯曲加工区域判定方法。

背景技术:

1、船舶结构,称“船体结构”。是指由板材和骨架等组成的船体结构物的统称。主要包括底部结构、舷侧结构、甲板结构、舱壁结构、艏艉结构和上层建筑等。散货船货舱区横剖面结构,见图1。船舶结构主要构件:船体的主要支撑构件,如强肋骨、舷侧纵桁、强横梁、甲板纵桁、实肋板、船底纵桁、舱壁纵桁等。主要构件的腹板和面板/筋板,一般由板材切割后组合而成,不受船体型线影响。次要构件:一般是指板的扶强构件,如肋骨、纵骨、横梁、舱壁扶强材、组合肋板的骨材等。次要构件通常用热轧成形的型材组成,如球扁钢、不等边角钢等,对于平直舱壁扶强材、船体平直区域外板型材不需要加工,船体中部区域以及艏艉型线弯曲较缓处,型材加工可以正常进行。

2、对于球鼻艏区域外板肋骨、首柱包板区域舷侧纵骨、机舱艉轴出口处和向上过渡外弯处的外板肋骨等,因型线弯曲大,由型材构成的船体构件因钢材收缩率限制,会出现弯曲加工不能到位,一般肋骨撑弯机加工的最小弯曲半径为10倍的型材腹板高度(见图2),小于型材腹板高度10倍的弯曲半径通常需要考虑改为板材组合结构代替型材,以达到更好的施工便利。例如我公司正在设计中的14600吨重吊船,其艏部球鼻艏横向肋骨线弯曲较大,弯曲半径小于10倍型材腹板高度,拟利用板材组合构件(」10x220/12x100)替代不可弯曲加工型材(球扁钢hp240x10),详情参见图3,图中球鼻艏处肋骨最小冷弯半径为2400mm,但肋骨线局部弯曲半径仅1673mm。

3、现有技术的缺陷是:利用组合构件替代上述不可弯曲加工型材的方案是可行的,也是普遍使用的替代设计方法,但在实际设计过程中,如何正确的选用还存在诸多问题。1)详细设计和生产设计阶段的设计师对型材半径最小加工范围不熟悉,如对新手设计师宣贯不到位可能导致没有正确采取组合结构替代措施,导致图纸修改。如不能完全加工成形的型材已下料并进入肋骨撑弯加工阶段,不能完全加工到位的型材无法复直利用,而再次修改为组合结构还要经过详细设计图纸修改、详细设计图纸局部修改送/退审、生产设计模型修改/出图/套料、设计修改单下发,导致现场分段制作停工,占用胎架等诸多弊端。2)肋骨线弯曲半径是按照肋骨型线设计需要,不断在变大或减小,设计师需要对每根肋骨线弯曲较大的区域进行分段标注肋骨线半径,根据最小弯曲半径10倍型材腹板高度的要求,掌握型材不能加工的具体位置,才能采取组合结构的替代设计并绘图(见图4)。这个过程较繁琐,这个没有技术含量的工作占用了大量的设绘时间。3)第2条中所述的肋骨线是转换为圆弧(见图5)表示的多段线才能直接标注圆弧半径,当有些软件导出的cad格式肋骨线为直线(见图6)表示的多段线是无法直接用标注半径的方法标识肋骨线各段弯曲半径。只能在多段线上根据型线弯曲程度,用cad软件的过三点圆弧命令连续点取三点形成一段圆弧,不断重复这个命令,将需要核对型线弯曲半径的区域都画上首尾连接的圆弧段,再标注各段圆弧的半径(见图7)。这个手工操作的过程比第2条更加浪费时间,而且每个人的判断不同,偏差较大。因此,现有技术中存在需要解决的问题。

技术实现思路

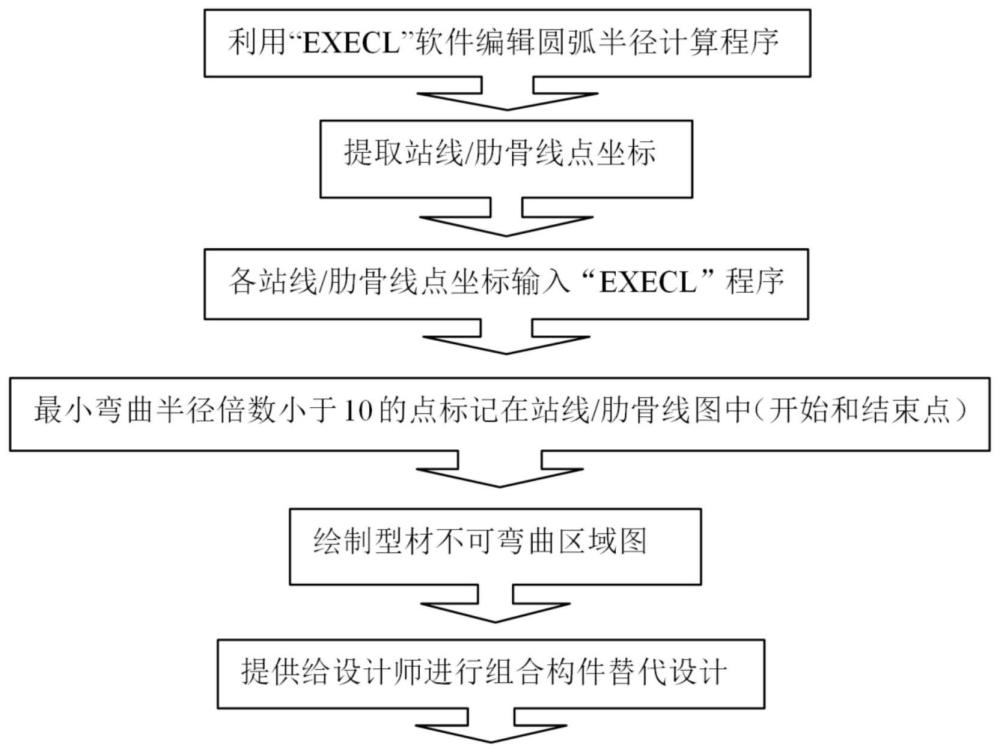

1、本发明所要解决的技术问题是:针对现有技术的不足,提供一种步骤简单,在船舶船体建造过程中,利用数学的过三点圆弧半径求解方法,得到站线/肋骨线各段圆弧半径,并经过判定分析,得到全船站线/肋骨线的型材不可弯曲加工区域,便于采用替代组合材替代,提高建造施工工艺性与质量的船舶型材不可弯曲加工区域判定方法。

2、要解决以上所述的技术问题,本发明采取的技术方案为:

3、本发明为一种船舶型材不可弯曲加工区域判定方法,所述的船舶型材不可弯曲加工区域判定方法的判定步骤为:

4、s1.利用数学的过三点(每个点都有坐标值)圆弧的半径公式,计算得出过连续三点的圆弧半径;通过提取cad多段线点坐标的程序,得到肋骨线自首端点至尾端点的各点坐标数据,

5、s2.将点坐标数据和数学过三点圆弧的半径公式解题过程,按照本发明方法在execl中编排,得到各连续三点对应圆弧的半径,同时增加一列输入型材腹板高度值(根据结构计算选取的型材规格);

6、s3.再增加一列用于输入各圆弧半径除以型材腹板高度,该列中得到的结果大于“10”,代表该连续的三点对应的肋骨型线处型材可弯曲加工,结果小于“10”则表示型材不可弯曲加工;

7、s4.对应小于“10”的各点就是此区域型材需要用组合构件替代的区域。

8、数学的过三点圆弧的半径公式x2+y2+dx+ey+f=0),在execl里,按照数学的过三点圆弧的半径公式,按照连续三点坐标值代入一般公式中,并按照三元一次方程组的解题步骤,按一字水平排开布置进行各解题步骤的编辑(参与计算的数据应在表格里对应引用)。

9、在计算过程的前面加上过三点圆半径公式的计算结果,三元一次方程组解题得到的“d”、“e”、“f”结果,代入半径公式:)、型材腹板高度和可弯曲判定数值列,便于分析结果。

10、连续点坐标数据(x和y值)放在计算表的最左侧,同时将第二点坐标值与右侧各计算结果行对齐,即该点对应的“过三点圆半径”值就是该点处的圆弧半径。

11、用cad软件整理肋骨线/站线,如果用样条曲线表示的需要转换为多段线。利用软件或工具对cad格式的多段线(站线/肋骨线)进行点坐标提取,得到点坐标数据。

12、各站线/肋骨线点坐标输入execl对应坐标点“x”和“y”下面表格中,更新“型材腹板高度”列中选取的型材规格,分析并标记“可弯曲判定”列中小于“10”的点。

13、将各站线/肋骨线“可弯曲判定”列中小于“10”的起始点和终止点,分别标记在站线/肋骨线图中。

14、在站线/肋骨线图中,将“可弯曲判定”小于“10”的起始点和终止点分别连线,得到型材不可弯曲区域图。

15、采用本发明的技术方案,工作原理及有益效果如下所述:

16、本发明所述的船舶型材不可弯曲加工区域判定方法,具有突出的技术创新性:1,利用过连续三点圆弧半径的计算方法可靠,程序计算方便快捷;2,不受站线/肋骨线是圆弧线段或直线段处理限制(在cad软件里查询圆弧半径),只与组成多段线点的坐标值有关;3,站线/肋骨线弯曲变化较大的区域比较少,一般集中在艏部球鼻艏和艉柱出口上方向船底过渡区域,利用本发明方法可以一次处理,并绘制型材不可加工区域图,提供给结构设计人员参照用,无需再用其他手工方法判定,节约时间;4,避免新手设计师或设计师疏忽,在型材不可弯曲加工区域没有采用组合结构替代型材进行绘图,提高了详细设计图纸的施工工艺性与质量,方便船厂生产设计人员进行快速核对;5,避免现场无法加工出现的材料浪费和修改返工,提高建造进度。

技术特征:1.一种船舶型材不可弯曲加工区域判定方法,其特征在于:所述的船舶型材不可弯曲加工区域判定方法的判定步骤为:

2.根据权利要求1所述的船舶型材不可弯曲加工区域判定方法,其特征在于:数学的过三点圆弧的半径公式x2+y2+dx+ey+f=0),在execl里,按照数学的过三点圆弧的半径公式,按照连续三点坐标值代入一般公式中,并按照三元一次方程组的解题步骤,按一字水平排开布置进行各解题步骤的编辑。

3.根据权利要求2所述的船舶型材不可弯曲加工区域判定方法,其特征在于:在计算过程的前面加上过三点圆半径公式的计算结果,三元一次方程组解题得到的“d”、“e”、“f”结果,代入半径公式:)、型材腹板高度和可弯曲判定数值列,便于分析结果。

4.根据权利要求3所述的船舶型材不可弯曲加工区域判定方法,其特征在于:连续点坐标数据(x和y值)放在计算表的最左侧,同时将第二点坐标值与右侧各计算结果行对齐,即该点对应的“过三点圆半径”值就是该点处的圆弧半径。

5.根据权利要求4所述的船舶型材不可弯曲加工区域判定方法,其特征在于:用cad软件整理肋骨线/站线,如果用样条曲线表示的需要转换为多段线。利用软件或工具对cad格式的多段线(站线/肋骨线)进行点坐标提取,得到点坐标数据。

6.根据权利要求5所述的船舶型材不可弯曲加工区域判定方法,其特征在于:各站线/肋骨线点坐标输入execl对应坐标点“x”和“y”下面表格中,更新“型材腹板高度”列中选取的型材规格,分析并标记“可弯曲判定”列中小于“10”的点。

7.根据权利要求6所述的船舶型材不可弯曲加工区域判定方法,其特征在于:将各站线/肋骨线“可弯曲判定”列中小于“10”的起始点和终止点,分别标记在站线/肋骨线图中。

8.根据权利要求7所述的船舶型材不可弯曲加工区域判定方法,其特征在于:在站线/肋骨线图中,将“可弯曲判定”小于“10”的起始点和终止点分别连线,得到型材不可弯曲区域图。

技术总结本发明属于船舶船体结构技术领域的船舶型材不可弯曲加工区域判定方法。利用数学的过三点圆弧的半径公式,计算得出过连续三点的圆弧半径;得到肋骨线自首端点至尾端点的各点坐标数据,将点坐标数据和数学过三点圆弧的半径公式解题过程,得到各连续三点对应圆弧的半径,同时增加一列输入型材腹板高度值;再增加一列用于输入各圆弧半径除以型材腹板高度,该列中得到的结果大于“10”,结果小于“10”则表示型材不可弯曲加工;对应小于“10”的各点就是此区域型材需要用组合构件替代的区域。本发明所述的船舶型材不可弯曲加工区域判定方法,并经过判定分析,得到全船站线/肋骨线的型材不可弯曲加工区域,便于采用替代组合材替代,提高建造施工工艺性与质量。技术研发人员:李仁,张守慧受保护的技术使用者:芜湖造船厂有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240730/196244.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表