一种抗冲击结构件、汽车及抗冲击结构件的制造方法与流程

- 国知局

- 2024-08-02 12:17:31

本发明属于汽车结构件,具体涉及一种抗冲击结构件、汽车及抗冲击结构件的制造方法。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、汽车车身上通常的抗冲击结构设计,是利用特殊的形状结构提高抗冲击效果。柔性智能抗冲击材料是利用剪切增稠液或剪切增稠胶的抗冲击材料,具有智能效果,具体为:当剪切速率很低的情况下,粘度很低,较为柔软;当受到瞬间冲击时,材料内部发生高速的剪切变形,其强度会迅速提升,不止在能够更好地吸收冲击动能,还能使局部接受的冲击动能及时分散到邻近区域,具有比单纯的加强筋等抗冲击机械结构更好的抗冲击能力。

3、目前利用剪切增稠液或者剪切增稠胶的结构件设计主要分为两个方向。一个方向是将材料浸入剪切增稠液中,提高其抗冲击效果,例如公开号为cn 111910436a(剪切增稠防护液及其应用)的技术文件,公开了将纤维织物浸于剪切增稠液中,增大纤维织物对弹丸的能量吸收的技术方案,不足之处在于产品始终保持柔性状态,不能制备在非碰撞状态下也能拥有固定性状的产品。另一个方向是将剪切增稠液充填于提前制备好的空腔中,再将空腔封闭,例如公开号为cn113551559 a(一种剪切增稠液填充的多胞软体材料、层合防护结构及制备方法)的技术文件,不足之处在于产品的空腔结构复杂,制造困难,无法生产薄壁件,例如汽车内外饰。目前也有制备富含微孔的树脂材料,并将剪切增稠液填充于微孔之内的技术方案,例如公开号为cn109666219a(聚丙烯/剪切增稠凝胶复合材料及其在保险杠中的应用)的技术文件,但其塑料基体材料需要改性,材料选择的灵活性差,且加工难度大,只能设计简单的结构或者造型。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种抗冲击结构件、汽车及抗冲击结构件的制造方法,采用预浸料热压工艺和注塑工艺,将剪切增稠体系复合于结构件内部,获得具有智能抗冲击性能的一体化结构件。

2、为了实现上述目的,本发明的技术方案为:

3、第一方面,一种抗冲击结构件,由上向下包括:面层、抗冲击层和底层;

4、所述面层为塑料基体材料;

5、所述抗冲击层包括复合纤维材料,所述复合纤维材料在厚度方向上包括锚固部分和填充部分,所述锚固部分的复合纤维埋没于面层的塑料基体材料中,使所述复合纤维材料锚固于所述塑料基体材料中,与所述面层结合,所述填充部分的纤维间隙填充有剪切增稠体;

6、所述底层为注塑材料层,所述底层包围于抗冲击层的底部与四周,并在抗冲击层的四周与面层直接接触并熔为一体。

7、第二方面,一种汽车,使用上述抗冲击结构件,并将所述结构件作为汽车外饰使用,包括:机舱盖和车门板一种或多种,还能够作为内饰板使用。

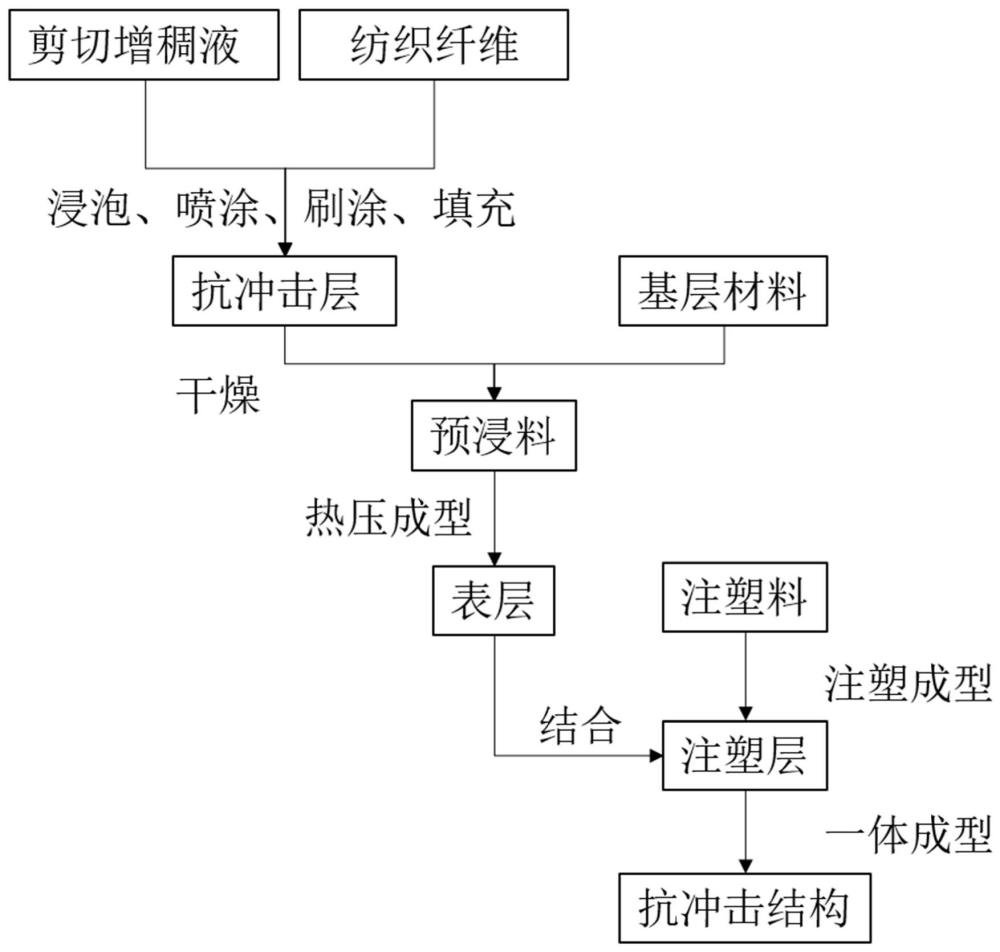

8、第三方面,上述冲击结构件的制备方法:包括步骤如下:

9、s1、获得复合纤维材料,并在所述复合纤维材料的纤维间隙填充剪切增稠液;

10、s2、将填充有剪切增稠液的复合纤维材料烘烤晾干,去除剪切增稠液的溶剂,获得纤维间隙中填充有剪切增稠体的抗冲击层;

11、s3、将作为面层的塑料板材预热后,放入热压模具,将抗冲击层放置于塑料板材上方后热压,使与面层接触的抗冲击层的复合纤维浸没于塑料板材中,形成锚固部分,使得抗冲击层与面层结合在一起,之后撤除压力并采用与热压温度相同的温度烘烤,使抗冲击层的锚固部分与面层结合在一起并定型;

12、s4、将s3中获得的结合在一起的面层与抗冲击层放入注塑模具的型腔中,将抗冲击层面向注塑浇口,通过注塑获得一体化的抗冲击结构件;

13、各步骤中,加热温度与时间低于剪切增稠液的热解温度与时间。

14、本发明的有益效果为:

15、1.本发明将包含有剪切增稠体系的抗冲击结构件通过热压与注塑成形技术结合为一个整体,不需提前采用机械方式制备用于容纳剪切增稠液的空腔结构,结构简单且产品的零部件少,重量轻。相较于将剪切增稠液充填于提前制备好的空腔中,再将空腔封闭的技术方案,能够将产品的厚度大幅减薄,且设计灵活性更高。

16、2.本发明采用热压工艺将纤维织物与硬性大的面层结合在一起,在热压温度下,面层的塑料基体材料相对于复合纤维更软,则复合纤维能够浸没或者扎刺入面层的塑料基体材料中,降温后则成为复合纤维材料的锚固部分,将面层与纤维织物结合为一体。能够赋予填充有剪切增稠体系的纤维织物以设定的形状。工艺可实现性好,尺寸结构可变化范围大,设计具有多样性,且同一产品抗冲击性能可按实际需求进行更改等众多优势。

17、3.本发明的材料无需改性处理,无需与塑胶混合,工艺难度更低且更易实现。可在同一个产品上更换抗冲击层的成分,实现不同抗冲击效果的结构件的生产,满足个性化或多样性的选择要求。

技术特征:1.一种抗冲击结构件,其特征在于,包括:面层、抗冲击层和底层;

2.如权利要求1所述的抗冲击结构件,其特征在于,

3.如权利要求2所述的抗冲击结构件,其特征在于,

4.如权利要求3所述的抗冲击结构件,其特征在于,

5.如权利要求1所述的抗冲击结构件,其特征在于,

6.如权利要求1所述的抗冲击结构件,其特征在于,

7.一种汽车,其特征在于,将权利要求1-6任一所述的抗冲击结构件作为汽车外饰和内饰板使用;

8.一种如权利要求1-6任一所述的抗冲击结构件的制备方法,其特征在于,包括以下步骤:

9.一种如权利要求8所述的抗冲击结构件的制备方法,其特征在于,

10.如权利要求8所述的结构件的制备方法,其特征在于,

技术总结本发明涉及一种抗冲击结构件、汽车及抗冲击结构件的制造方法,属于汽车结构件技术领域。抗冲击结构件由上向下包括:面层、抗冲击层和底层;所述面层为塑料基体材料;所述抗冲击层包括复合纤维材料,所述复合纤维材料在厚度方向上包括锚固部分和填充部分,所述锚固部分的复合纤维埋没于面层的塑料基体材料中,使所述复合纤维材料锚固于所述塑料基体材料中,与所述面层结合,所述填充部分的纤维间隙填充有剪切增稠体;所述底层为注塑材料层,所述底层包围于抗冲击层的底部与四周,并在抗冲击层的四周与面层直接接触并熔为一体。本发明将包含有剪切增稠液的抗冲击结构件通过热压与注塑成型,不需提前采用机械方式制备用于容纳剪切增稠液的空腔结构,结构简单且产品的零部件少,重量轻。相较于将剪切增稠液充填于提前制备好的空腔中,再将空腔封闭的技术方案,能够将产品的厚度大幅减薄设计灵活性更高。技术研发人员:方超,肖惠平,胡侨乐,周寒梅,刘淑梅,李盛良,石俭,缪倩倩受保护的技术使用者:奇瑞新能源汽车股份有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240802/235443.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表