基于数字孪生的多轴双向输料分拣实验装置模型虚拟调试方法

- 国知局

- 2024-08-08 16:54:15

本发明涉及数字孪生虚拟调试,具体涉及一种基于数字孪生的多轴双向输料分拣实验装置模型虚拟调试方法。

背景技术:

1、随着全球制造业向智能化、柔性化转型,个性化定制产品的智能制造产线已成为提升企业核心竞争力的关键。这些产线通过集成先进的自动化技术和信息技术,不仅提高了生产效率和产品质量,还降低了生产成本和库存,满足了市场对产品多样化和个性化的需求。在此背景下,数字孪生技术作为实现数字化、智能化、服务化等现代制造理念的重要使能技术,对于促进数字经济与实体经济的深度融合起到了至关重要的作用。该技术通过创建物理实体的精确虚拟副本,使得在单元级、系统级乃至复杂系统级别上模拟智能产线的行为、评估产线状态、预测并优化产线性能成为可能。

2、针对现有实验教学资源的局限性,如申请号为201910719748.x的发明申请所公开的教学实验装置,虽然提供了基础的实验教学支持,但在资源配置、性能多样性和教学灵活性方面存在不足,这些局限性包括教学实验装置数量有限,无法满足大规模教学需求,增加装置数量会进一步提高教学成本;同时,教学实验装置性能单一,难以适应教学内容的多样性和复杂性。

技术实现思路

1、为了解决上述问题,本发明提供了一种基于数字孪生的多轴双向输料分拣实验装置模型虚拟调试方法。

2、本发明解决上述技术问题的方案:

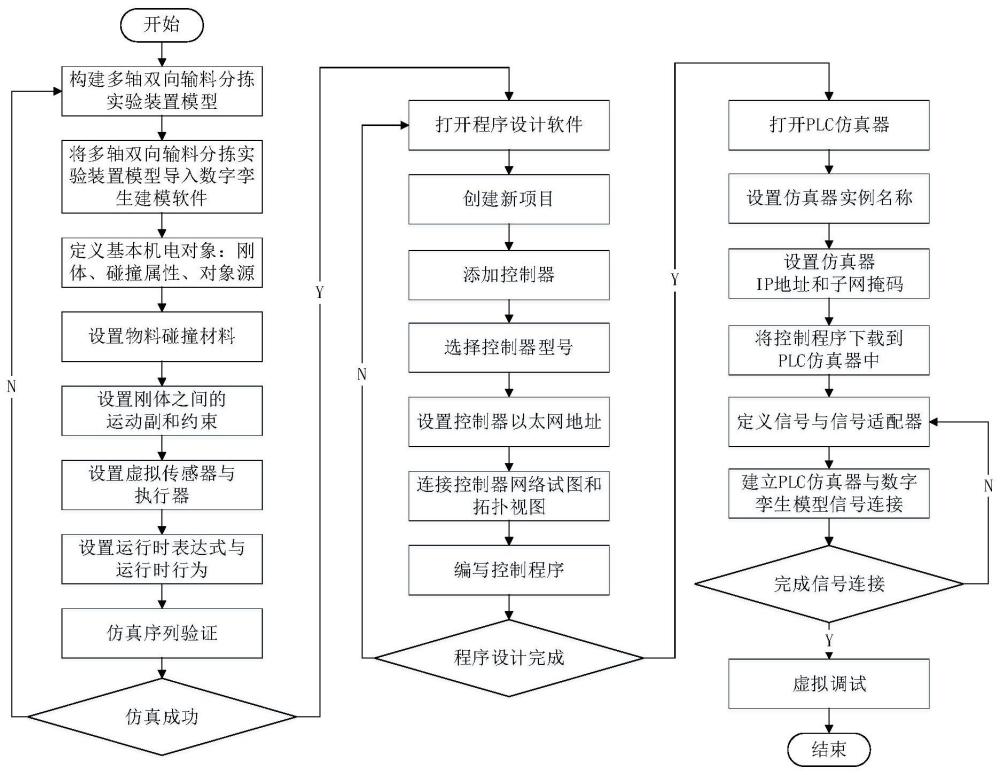

3、一种基于数字孪生的多轴双向输料分拣实验装置模型虚拟调试方法,包括以下步骤:

4、s1、构建多轴双向输料分拣实验装置模型;

5、s2、通过数字孪生软件对多轴双向输料分拣实验装置模型进行机电概念设计,得到数字孪生多轴双向输料分拣实验装置模型;

6、s3、对数字孪生多轴双向输料分拣实验装置模型进行序列仿真,若序列仿真失败,则执行步骤s1~s2,若序列仿真成功,则执行步骤s4;

7、s4、通过程序设计软件编写plc仿真器的控制程序;

8、s5、建立数字孪生多轴双向输料分拣实验装置模型与plc仿真器之间的信号映射;

9、s6、启动数字孪生多轴双向输料分拣实验装置模型,plc仿真器根据控制程序驱动数字孪生多轴双向输料分拣实验装置模型执行上料、夹取、运输和分拣动作,完成数字孪生多轴双向输料分拣实验装置模型的虚拟调试。

10、进一步限定,所述步骤s1包括以下步骤:

11、s11、使用solidworks软件构建多轴双向输料分拣实验装置的部件模型;

12、s12、将步骤s11得到的部件模型进行装配,得到多轴双向输料分拣实验装置模型;

13、s13、将步骤s12得到的多轴双向输料分拣实验装置模型保存为.step格式的中间文件。

14、进一步限定,所述多轴双向输料分拣实验装置模型包括基础平台、第一输料模块、第二输料模块、转运传送模块、分拣模块和多个物料推送模块,所述物料推送模块、第一输料模块、第二输料模块、转运传送模块和分拣模块均设置在基础平台的上端面,所述第一输料模块与第二输料模块设置在基础平台的相对两侧,第一输料模块与第二输料模块同向设置,所述转运传送模块和分拣模块均设置在第一输料模块与第二输料模块之间,多个所述物料推送模块设置在转运传送模块与分拣模块之间,多个所述物料推送模块分别与第一输料模块和第二输料模块正对,用于分别向第一输料模块或第二输料模块输料。

15、进一步限定,所述第一输料模块包括步进电机、步进电机轴、步进皮带、步进轨道、步进底座、步进升降台和步进夹爪,所述步进电机设置在步进轨道的一端,步进电机通过步进电机轴与步进皮带传动连接,所述步进皮带沿步进轨道的长度方向设置在步进轨道上,所述步进底座与步进皮带连接,所述步进升降台底端通过步进底座与步进轨道滑动连接,所述步进夹爪与步进升降台顶端连接,所述转运传送模块与分拣模块分别位于步进轨道的相对两端;

16、所述第二输料模块包括伺服电机、伺服电机轴、伺服皮带、伺服轨道、伺服底座、伺服升降台、和伺服夹爪,所述伺服电机设置在伺服轨道的一端;

17、伺服电机通过伺服电机轴与伺服皮带传动连接,所述伺服皮带沿伺服轨道的长度方向设置在伺服轨道上,所述伺服底座与伺服皮带连接,所述伺服升降台底端通过伺服底座与伺服轨道滑动连接,所述伺服夹爪与伺服升降台顶端连接,所述转运传送模块与分拣模块分别位于伺服轨道的相对两端;

18、多个所述物料推送模块分别沿步进轨道的长度方向和伺服轨道的长度方向等间距设置,物料推送模块包括物料放置台和上料气缸,所述上料气缸沿物料放置台的长度方向设置在物料放置台的尾端,所述步进轨道和伺服轨道均与对应上料气缸的活动端相对。

19、进一步限定,所述转运传送模块包括直流电机、直流电机轴和转运传送带,所述分拣模块包括交流电机、交流电机轴、分拣传送带、多个分拣箱和多个分拣气缸;

20、所述直流电机设置在转运传送带的一端,通过直流电机轴与转运传送带传动连接,所述交流电机设置在分拣传送带的一端,交流电机通过交流电机轴与分拣传送带传动连接,转运传送带和分拣传送带均设置在步进轨道和伺服轨道之间,所述分拣箱和分拣气缸设置在分拣传送带的相对两侧,多个所述分拣箱和多个所述分拣气缸均沿分拣传送带的设置方向并列设置,分拣箱与分拣气缸一一对应设置。

21、进一步限定,所述步骤s2包括:

22、s21、将步骤s13得到的中间文件导入数字孪生软件,打开多轴双向输料分拣实验装置模型;

23、s22、根据机电设计理念,使用数字孪生软件对步骤s21得到的多轴双向输料分拣实验装置模型进行机电概念设计,得到数字孪生多轴双向输料分拣实验装置模型;

24、所述机电设计理念包括:

25、建立数字孪生实验装置模型中对应部件模型的刚体,并定义其对应的碰撞属性和对象源属性;

26、建立数字孪生实验装置模型中对应刚体模型的物料碰撞材料;

27、建立数字孪生实验装置模型中对应刚体模型的运动副和约束,定义其机械特性;

28、建立数字孪生实验装置模型中对应的部件模型的虚拟传感器与虚拟执行器,定义其对应的运动学属性;

29、建立数字孪生实验装置模型中对应执行器模型的运行时表达式和运行时行为,完成部件之间的复杂运动行为。

30、进一步限定,所述步骤s3包括:

31、s31、使用数字孪生软件打开步骤s23建立的数字孪生多轴双向输料分拣实验装置模型,添加基于时序驱动的仿真序列;

32、s32、添加执行器的仿真序列,并设定运行参数;

33、s33、添加对象源的仿真序列,设置运行时的参数是活动值的true;

34、s34、将建立好的执行器仿真序列和对象源仿真序列利用链接器串联;

35、s35、运行仿真序列,若仿真成功,则执行步骤s4,若仿真失败,则执行步骤s32并修改运行参数或者执行步骤s1修正多轴双向输料分拣实验装置模型。

36、进一步限定,所述步骤s4包括:

37、s41、打开程序设计软件后创建一个新项目,添加控制器并选择控制器的型号;

38、s42、设置控制器的以太网地址,并连接其网络视图和拓扑视图;

39、s43、在程序块中添加全局变量的db数据块用于存储变量,通过fc程序块编写子程序,最后将得到的子程序块放到主程序main中;

40、s44、设置plc仿真器的实例名称、ip地址和子网掩码;

41、s45、将控制程序下载到plc仿真器中,并开启cpu的运行模式。

42、进一步限定,所述步骤s5包括:

43、s51、定义数字孪生模型的信号与信号适配器;

44、s52、建立plc仿真器与数字孪生模型信号连接。

45、本发明的有益效果在于:

46、1、本发明根据需求构建多轴双向输料分拣实验装置模型并通过数字孪生软件建立数字孪生多轴双向输料分拣实验装置模型,从而能够根据需求编写控制程序并使数字孪生多轴双向输料分拣实验装置模型根据控制程序执行对应的动作,同时通过定义数字孪生模型中不同组件的传感器和执行器模型,可以设计多样化的实验场景,从而满足不同实验教学的需求,通过设置组件的运动学方程和仿真参数,实现参数化的仿真调试,为实验教学提供了参数化调整和优化,一方面通过软件建模时既能够对实验装置结构进行了解,另一方面通过设计控制程序也能够对实验装置的控制逻辑以及控制方式进行学习,节省成本的同时教学效果更佳,丰富了实验教学内容,拓展了实验教学的形式和范围,提高了实验教学效率,满足数字化、智能化以及服务化的实际教学需求。

47、2、本发明的数字化平台能够显著降低实验教学的经济成本和安全风险,同时有效地扩展教学内容和形式,突破传统实验教学的时空限制。通过参数化的仿真调试,教师能够根据具体的教学需求灵活调整和优化实验场景,实现理论与实践教学的紧密集成,显著提高教学效率。此外,本发明的可重复使用性为相关领域实验教学提供了长期价值,代表了数字化、智能化和高效化的新教学趋势。

本文地址:https://www.jishuxx.com/zhuanli/20240808/271092.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表