一种实现快速换模的螺旋输送机与皮带机共存式双模盾构及换模方法与流程

- 国知局

- 2024-08-30 14:53:27

本发明涉及复合地层隧道盾构施工,更具体地说,它涉及一种实现快速换模的螺旋输送机与皮带机共存式双模盾构及换模方法。

背景技术:

1、随着地下工程的快速发展,越来越多的隧道开挖采用盾构法进行施工;但是我国地质条件复杂多变,尤其是在复合地层掘进中单一模式的盾构装备难以满足施工需求。为了满足不同地质交替出现的情况,双模式盾构应运而生。随着双模盾构的大规模运用,施工人员发现双模盾构虽然能够依据不同的地层转换相应的工作模式,但是模式转换耗时较长、效率低下,如果频繁转模将对工期产生较大的影响。并且在既有施工中双模盾构平均换模时间在30天左右,若换模地点围岩地质较差,长时间停机容易导致围岩收敛变形挤压盾体、进而引起盾体抱死,造成极大的工程损失,因此实现双模盾构的快速转模对复合地层盾构的高效施工作业来说极为重要。

2、现有技术领域内,授权公告号cn220487586u的中国实用新型专利文件公开了一种双模盾构机及隧道掘进系统,双模盾构机包括刀盘、主驱动机构和模式切换机构,通过模式切换机构与安装件连接或从安装件上移除,以使双模式盾构机在第一功能模式和第二功能模式之间切换。该双模盾构机通过对主驱动机构和模式切换机构处的结构进行改进,在模式切换过程中实现epb模式下的中心回转节与tbm模式下的中心螺旋机之间的快速转变。虽然能对提升转模速度起到一定正向作用,但是对于双模盾构换模过程来说,epb/tbm模式的切换涉及到输送机构的拆除更换、回转装置处的结构调整、管线路等繁杂工序,仅仅是对主驱动机构处模式切换机构进行改进,效率提升效果较为有限。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提出一种实现快速换模的螺旋输送机与皮带机共存式双模盾构和一种换模方法。

2、为实现上述目的,本发明提供了一种实现快速换模的螺旋输送机与皮带机共存式双模盾构,技术方案如下:

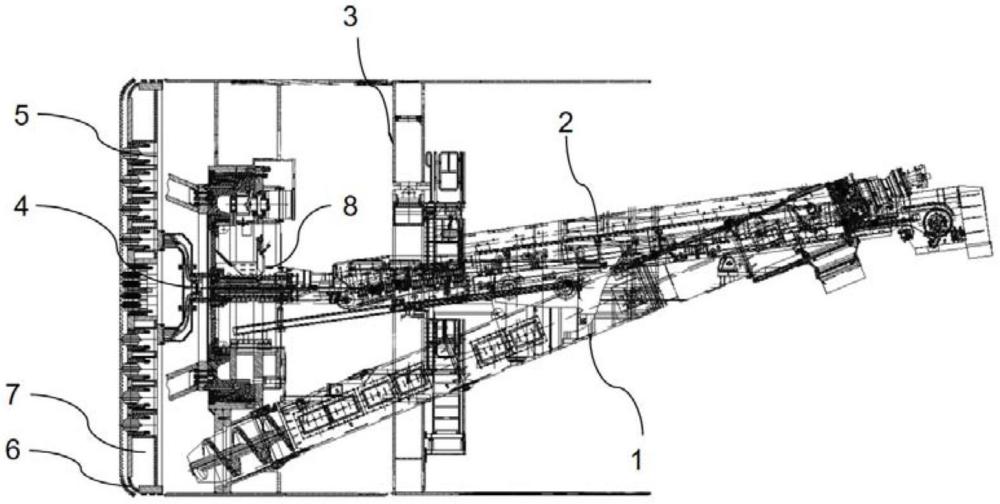

3、一种实现快速换模的螺旋输送机与皮带机共存式双模盾构,其特征是,包括支撑架、底部螺旋输送机、中心皮带机、回转接头、刀盘喷嘴更换机构、刀盘刮渣板、刀盘溜渣板、中心接渣斗;

4、支撑架位于土仓的后方并与盾体固连,用于支撑底部螺旋输送机、中心皮带机前后伸缩移动;回转接头用于安装在土仓面板后端,回转接头前部设置用于连接土仓的土仓连接环,回转接头上设置有与外部管路连接的管路接口;刀盘喷嘴更换机构设置于刀盘面板上,包括背抽壳拆卸式的刀盘喷嘴,tbm模式下刀盘喷嘴用于喷雾灭尘,epb模式下刀盘喷嘴端部通过封堵结构进行封堵;刀盘刮渣板、刀盘溜渣板设置多个,tbm模式下刀盘刮渣板设置于刀盘面板上、刀盘溜渣板设置于刀盘内,刀盘溜渣板后接中心接渣斗,刀具破岩后由刀盘刮渣板将破碎岩石从土仓送至刀盘溜渣板、并集中输送给中心接渣斗;

5、底部螺旋输送机包括机壳、机壳内部的螺旋轴和螺旋驱动电机,机壳前端设置螺机进渣口、后端设置螺机出渣口,螺旋轴上设置螺旋叶片,螺旋驱动电机设置于机壳后端、用于驱动螺旋轴转动,机壳外部通过螺机移动油缸与支撑架连接,螺机移动油缸两端分别与所述机壳、支撑架铰接,epb模式下底部螺旋输送机前低后高,螺旋输送机前端伸入土仓内部、向后输送土渣;底部螺旋输送机的机壳包括自前向后依次连接的头部筒节、若干机身筒节,头部筒节壳前端敞口、构成所述螺机进渣口,头部筒节外部设置头部防护板,头部机壳通过筒节连接关节与机身筒节连接,机身筒节外部设有观察窗,螺旋驱动电机设置在最后一级机身筒节后端外部,最后一级机身筒节前端滑套设置在前一机身筒节后端的外部,并且最后一级机身筒节和前一机身筒节之间设置有用于控制前一机身筒节伸缩的伸缩油缸;

6、中心皮带机前部设置有前部滑轮、后部设置后部滑轮,盾体内设置有分别用于支撑前部滑轮运动的前部支撑和支撑后部滑轮运动的后部支撑,中心皮带机前部、后部分别通过皮带机移动油缸与盾体连接,皮带机移动油缸的两端分别与中心皮带机、盾体铰接,中心皮带机位于盾体内中心位置,tbm模式下中心皮带机前端承接中心接渣斗的土渣并向后输送。

7、进一步的,所述刀盘刮渣板设置6-8个。

8、进一步的,螺机出渣口处设置缓冲斜坡。

9、进一步的,刀盘喷嘴包括喷嘴内筒节,所述封堵结构包括喷口盖板,epb模式下喷嘴内筒节通过喷口盖板进行封堵,tbm模式下喷嘴内筒节端部设置顶部橡胶垫与内压环、用于喷出除尘喷雾。

10、本发明提供了一种换模方法,技术方案如下:

11、一种换模方法,包括如下步骤:

12、s1:由tbm模式转换为epb模式时,启动皮带机移动油缸,带动中心皮带机在前部滑轮、后部滑轮作用下向后回退到位,启动螺机移动油缸控制底部螺旋输送机向伸出,进而控制底部螺旋输送机头部伸入土仓底部指定位置;

13、s2:拆卸tbm回转接头,安装epb回转接头并完成外部管路连接,拆除刀盘刮渣板和刀盘溜渣板,随后从刀盘背部将喷嘴内筒节拆下,取下顶部橡胶垫与内压环、装上喷口盖板;

14、s3:控制螺机移动油缸和伸缩油缸对螺机出渣口位置进行微调,保证螺机出渣口对准后部出渣接渣斗,启动螺旋驱动电机使螺旋叶片实现软土地层正常出渣;

15、s4:由epb模式转换为tbm模式时,关闭螺旋驱动电机,通过螺机移动油缸控制底部螺旋输送机后退,关闭土仓门,同时调整螺机出渣口位置避免占据出渣接渣斗正上方位置;

16、s5:拆卸epb回转接头,安装tbm回转接头并完成外部管路连接,在刀盘上定位焊接刀盘刮渣板和刀盘溜渣板,随后从刀盘背部将喷嘴内筒节拆下,取下喷口盖板装上顶部橡胶垫和内压环,通过刀盘喷嘴进行除尘;

17、s6:将中心接渣斗安装至刀盘留闸板口位置,启动皮带移动油缸,带动中心皮带机在前部滑轮、后部滑轮作用下前进;

18、s7:启动中心皮带机,使中心皮带机在tbm模式下向出渣接渣斗输送渣土。

19、进一步的,s2步骤中,epb回转接头连接外部管路的具体操作为连接相应的油脂管路、泡沫管路以及膨润土管路;

20、s5步骤中,tbm回转接头连接外部管路的具体操作为连接相应的水管、液压管路。

21、进一步的,s4步骤中,在底部螺旋输送机回退之前,应确保底部螺旋输送机内部渣土已清理干净。

22、进一步的,s4步骤中,底部螺旋输送机回退到位后关闭螺机移动油缸控制电源,避免误操作导致底部螺旋输送机再次伸出。

23、进一步的,中心皮带机后端设置皮带机出渣斗,s1步骤中,在中心皮带机回退至最高点之前将皮带机出渣斗拆掉、避免与连接桥顶部前端管线发生干涉;

24、s6步骤中,先控制皮带移动油缸带动中心皮带机缓慢伸出500m,在后端安装皮带机出渣斗后再继续控制中心皮带机向前移动,避免中心皮带机伸出过程中与主驱动内部油脂管路、主驱动溜渣槽、管片吊机支撑座、螺旋输送机二级闸门干涉,待中心皮带机前端伸至开挖仓内时中心皮带机完全前移到位。

25、综上所述,本发明具有以下有益效果:

26、(1)相较于现有技术,在换模过程中避免了传统双模盾构拆除、运装螺旋输送机与皮带机的繁杂步骤,简化了双模盾构换模过程整体操作步骤;

27、(2)合理布局设备,采用搭载底部螺旋输送机与中心皮带机共存式结构,不对其他盾构机设备造成干涉,丰富了盾构机功能;

28、(3)tbm模式、epb模式下分别对应不同的出渣设施实现出渣,相较于仅设置中心螺机的结构极大减少了螺机的磨损量,避免螺机出现过度磨损;避免频繁更换出渣设备,降低设备维护更换频率,有利于提升整体工作效率;

29、(4)全方位提升tbm/epb模式切换速度,相较于传统双模盾构平均30天的换模时间,本发明实际应用中平均换模时间为7天,大大提升双模盾构模式转换效率;

30、(5)减少模式转换过程中的停机时间,以此减少盾体在不稳定地层中长时间停留因围岩收敛变形造成盾体卡机问题的发生频次。

本文地址:https://www.jishuxx.com/zhuanli/20240830/284333.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。