基于机器视觉的部件缺陷高精度检测方法和系统与流程

- 国知局

- 2024-10-15 09:29:29

本发明涉及机器视觉,具体是基于机器视觉的部件缺陷高精度检测方法和系统。

背景技术:

1、血液灌流器是一种关键的医疗设备,其作用是将血液从人体的循环系统中引出,通过滤器或其他处理手段净化后再输回体内。在灌流器的生产过程中,密封平垫与瓶体之间可能混入微小杂质,这些杂质若进入人体,可能引发严重的健康问题。此外,密封平垫的安装偏差可能导致密封性不足,进而存在潜在的安全风险。鉴于此,及时且准确地检测灌流器在生产过程中的缺陷至关重要,以确保产品的质量与安全。

2、现有技术中,灌流器平垫内层杂质的检测主要依赖于人工视觉,但此方法存在局限性:长时间的视觉检测会导致工作人员眼睛疲劳,影响检测准确性;不同个体的检测标准难以统一,导致检测质量参差不齐;以及微小杂质的人工检测成本高、效率低。

技术实现思路

1、有鉴于此,本发明的目的是提供基于机器视觉的部件缺陷高精度检测方法和系统,以解决现有的灌流器平垫内层的检测成本高、效率低的问题。

2、为了实现上述目的,本发明采用了如下技术方案:

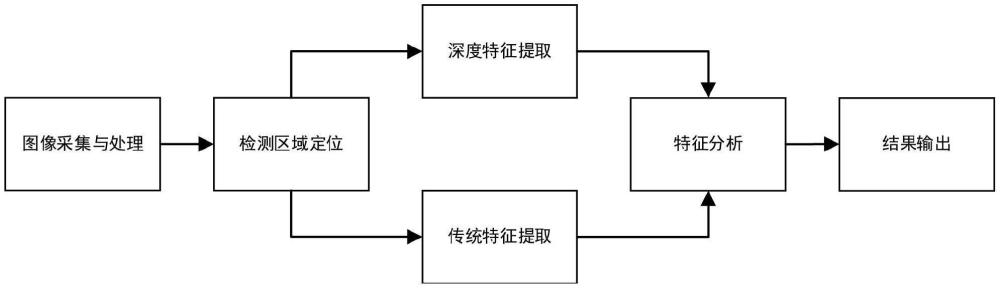

3、本发明的基于机器视觉的部件缺陷高精度检测方法,包括:

4、获取灌流器端盖平垫的原始图像;

5、对所述原始图像进行预处理,得到预处理图像;

6、从所述预处理图像中确定灌流器端盖平垫所在的待检测区域,得到待检测区域图像;

7、对所述待检测区域图像进行深度缺陷特征提取,得到第一缺陷候选区域和干扰候选区域;

8、对所述待检测区域图像进行传统缺陷特征提取,得到第二缺陷候选区域;

9、基于预先配置的特征参数阈值对所述第一缺陷候选区域、所述干扰候选区域和所述第二缺陷候选区域进行缺陷判定,得到检测结果。

10、在本技术一实施例中,所述原始图像基于图像采集设备获取,其中,对所述原始图像进行预处理,得到预处理图像,包括:

11、对所述原始图像进行解码,得到数字图像;

12、基于n×n的滤波算子对所述数字图像进行低通滤波,得到预处理图像。

13、在本技术一实施例中,从所述预处理图像中确定灌流器端盖平垫所在的待检测区域,得到待检测区域图像,包括:

14、对所述预处理图像进行二值化处理,得到二值化图像;

15、基于形态学处理对所述二值化图像中的干扰特征进行去除,得到过程图像,其中,所述干扰特征包括水纹和反光形成的空洞特征、裂纹特征、毛刺特征和污点特征,所述形态学处理包括腐蚀、膨胀、开运算和闭运算其中之一或者多个组合;

16、基于预先建立的第一筛选条件对所述过程图像中的轮廓进行筛选,得到目标轮廓,所述第一筛选条件包括轮廓符合预设的面积、位置、长和宽;

17、对所述目标轮廓进行圆弧拟合,得到粗定位的待检测区域;

18、基于所述粗定位的待检测区域以及预先构建的第一环形遮罩、第二环形遮罩和第三环形遮罩对所述预处理图像的待检测区域进行精确定位,得到待检测区域图像,其中,所述第一环形遮罩、所述第二环形遮罩和所述第三环形遮罩基于产品的标准尺寸生成,所述第二环形遮罩恰好覆盖待检测区域,所述第一环形遮罩被覆盖在所述第二环形遮罩内,所述第二环形遮罩被覆盖在所述第三环形遮罩内。

19、在本技术一实施例中,基于所述粗定位的待检测区域以及预先构建的第一环形遮罩、第二环形遮罩和第三环形遮罩对所述预处理图像的待检测区域进行精确定位,得到待检测区域图像,包括:

20、对所述预处理图像的粗定位的待检测区域进行轮廓提取,得到边缘检测图像;并将所述边缘检测图像转换为黑白二值图像,得到平垫轮廓区域;

21、将所述平垫轮廓区域与所述第一环形遮罩重合并求差,得到有效轮廓线区域;

22、对所述有效轮廓线区域中的分散的轮廓线进行闭运算,得到完整轮廓线区域;

23、对所述完整轮廓线区域进行二值化取反,得到取反图像;并将所述取反图像与所述第二环形遮罩进行与运算,得到限制检测区域;

24、基于预先构建的第二筛选条件对所述限制检测区域的轮廓进行筛选,得到检测区域轮廓,其中,所述第二筛选条件为轮廓符合预设面积和形状;

25、对所述检测区域轮廓进行平滑滤波处理,得到平滑轮廓;

26、将所述预处理图像中对应位置的阴影与高光区域合并至所述平滑轮廓内,得到检测轮廓;

27、将所述检测轮廓拟合为圆环,得到标准圆环轮廓;

28、将所述检测轮廓内的区域与所述标准圆环轮廓内的区域进行合并,得到待检测区域以及待检测区域图像。

29、在本技术一实施例中,对所述待检测区域图像进行深度缺陷特征提取,得到第一缺陷候选区域和干扰候选区域,包括:

30、对所述待检测区域图像进行尺寸调整和归一化,得到输入图像;

31、将所述输入图像输入至预先构建的缺陷识别模型中,得到输出结果;所述缺陷识别模型的构建流程包括:获取多个图像样本;对所述多个图像样本的缺陷区域和干扰区域进行标注,得到训练数据集;基于所述训练数据集对人工神经网络进行训练,得到缺陷识别模型;

32、对所述输出结果执行非极大值抑制算法,得到第一缺陷候选区域、干扰候选区域、第一缺陷候选区域的置信度以及干扰候选区域的置信度。

33、在本技术一实施例中,对所述待检测区域图像进行传统缺陷特征提取,得到第二缺陷候选区域,包括:

34、基于高斯滤波器对所述待检测区域图像进行平滑处理,得到第一中间图像;

35、对所述第一中间图像进行高通滤波,得到第二中间图像;

36、对所述第二中间图像进行二值化处理,得到黑白图像;

37、从所述黑白图像中提取阴影区域、高光区域以及突变区域;

38、基于预先配置的特征参数对所述阴影区域、所述高光区域以及所述突变区域进行筛选,得到第二缺陷候选区域,其中,所述第二缺陷候选区域包括深色缺陷区域、浅色缺陷区域以及突变缺陷区域。

39、在本技术一实施例中,对所述第一中间图像进行高通滤波,得到第二中间图像,包括:

40、对所述第一中间图像执行基于空域的高通滤波算法,得到第二中间图像imagehighpass1,或者,对所述第一中间图像执行基于频域的高通滤波算法,得到第二中间图像imagehighpass2;

41、其中,所述第二中间图像imagehighpass1的数学表达式为:

42、imagehighpass1=add(128,subtract(image,blur(image,kernelsize

43、式中,kernelsize为通过频率,biur()为模拟处理函数,subtract()为求差函数,add()为求和函数,image为第一中间图像;

44、所述第二中间图像imagehighpass2的数学表达式为:

45、imagehighpass2=ifft(fft(image)*filterhighpass)

46、式中,filterhighpass为高通滤波器,fft()为快速傅里叶变换函数,ifft()为快速傅里叶逆变换函数;所述高通滤波器为理想高通滤波器、高斯高通滤波器或者巴特沃斯高通滤波器。

47、在本技术一实施例中,基于预先配置的特征参数阈值对所述第一缺陷候选区域、所述干扰候选区域和所述第二缺陷候选区域进行缺陷判定,得到检测结果,包括:

48、获取第一缺陷候选区域、第二缺陷候选区域以及干扰候选区域的特征参数,其中,特征参数包括形状参数和置信度;

49、将符合所述特征参数阈值的第一缺陷候选区域或者第二缺陷候选区域作为缺陷区域,并将符合所述特征参数阈值的干扰候选区域作为干扰区域,其中,所述特征参数阈值至少包括形状特征阈值以及置信度阈值;

50、将所述缺陷区域合并,并排除所述干扰区域,得到检测结果。

51、在本技术一实施例中,还包括:

52、基于预先定义的缺陷标准对合并后的缺陷区域进行分级;

53、基于所述合并后的缺陷区域的等级进行提示并输出至目标对象,其中,不同等级的缺陷区域采用不同颜色进行提示。

54、本技术还提供基于机器视觉的部件缺陷高精度检测系统,包括:

55、获取模块,用于获取灌流器端盖平垫的原始图像;

56、预处理模块,用于对所述原始图像进行预处理,得到预处理图像;

57、区域提取模块,用于从所述预处理图像中提取灌流器端盖平垫所在的待检测区域,得到待检测区域图像;

58、第一特征提取模块,用于对所述待检测区域图像进行深度缺陷特征提取,得到第一缺陷候选区域和干扰候选区域;

59、第二特征提取模块,用于对所述待检测区域图像进行传统缺陷特征提取,得到第二缺陷候选区域;

60、缺陷分析模块,用于基于预先配置的特征参数阈值对所述第一缺陷候选区域、所述干扰候选区域和所述第二缺陷候选区域进行缺陷判定,得到检测结果。

61、本发明的有益效果是:本发明的基于机器视觉的部件缺陷高精度检测方法和系统,通过获取灌流器端盖平垫的原始图像,然后对原始图像进行预处理,并提取待检测区域。在待检测区域图像中,本技术先利用深度学习技术来对待检测区域图像中的深度缺陷进行提取,再通过二维图像处理技术对待检测区域图像中传统缺陷进行提取,最后,基于预先配置的特征参数阈值对缺陷候选区域和干扰候选区域进行确定,得到检测结果。本技术可以广泛应用于各种需要检测灌流器端盖平垫缺陷的设备和系统中,自动化检测产品缺陷,替代人工检测,提高生产效率和产品质量。

本文地址:https://www.jishuxx.com/zhuanli/20241015/314311.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表