一种微米凸起结构增强金属与复材界面结合性能的有限元模拟方法

- 国知局

- 2025-01-10 13:18:45

本发明涉及金属与复合材料界面增韧,具体为一种微米凸起结构增强金属与复材界面结合性能的有限元模拟方法。

背景技术:

1、在现代工程应用中,金属与复合材料的结合是实现高性能结构的关键。然而,传统的平滑界面设计在界面结合性能方面存在显著不足,尤其在高载荷和复杂环境下容易发生脱粘和界面破坏。传统方法主要依赖于化学键合和机械互锁来提高界面结合性能,但这些方法往往在实际应用中效果有限。化学键合易受环境影响,如潮湿和腐蚀,而机械互锁在高应力下容易失效。此外,现有的界面增强技术,如表面处理和涂层,虽然在一定程度上改善了界面结合性能,但这些技术通常复杂、成本高,并且在长期使用中效果不稳定。因此,寻找一种高效、稳定且可行的界面增强方法成为研究的重点。

2、近年来,微米和纳米尺度的界面结构设计逐渐引起了研究者的关注。通过在界面引入微米级别的凸起或凹坑结构,可以显著提高界面的机械锁合效应,进而增强界面结合性能。然而,现有研究大多集中在实验室环境中的验证,缺乏系统的有限元模拟方法来指导微米结构的设计和优化。同时,现有研究通常只关注单一力学性能指标,如剪切强度或断裂韧性,未能全面评估不同材料组合下的综合界面性能。此外,由于微米结构设计的复杂性,如何在实际工程中实现高效且可行的结构设计仍是一个巨大挑战。因此,开发一种系统的有限元模拟方法,以综合评估界面能量密度、等效弹性模量和界面剪切强度等多项性能指标,显得尤为必要。这样的方法不仅可以在设计阶段预估和优化界面性能,还能为实际工程应用提供科学依据和技术支持。

3、在所述背景技术部分公开的上述信息仅用于加强对本公开的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、本发明的目的在于提供一种微米凸起结构增强金属与复材界面结合性能的有限元模拟方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

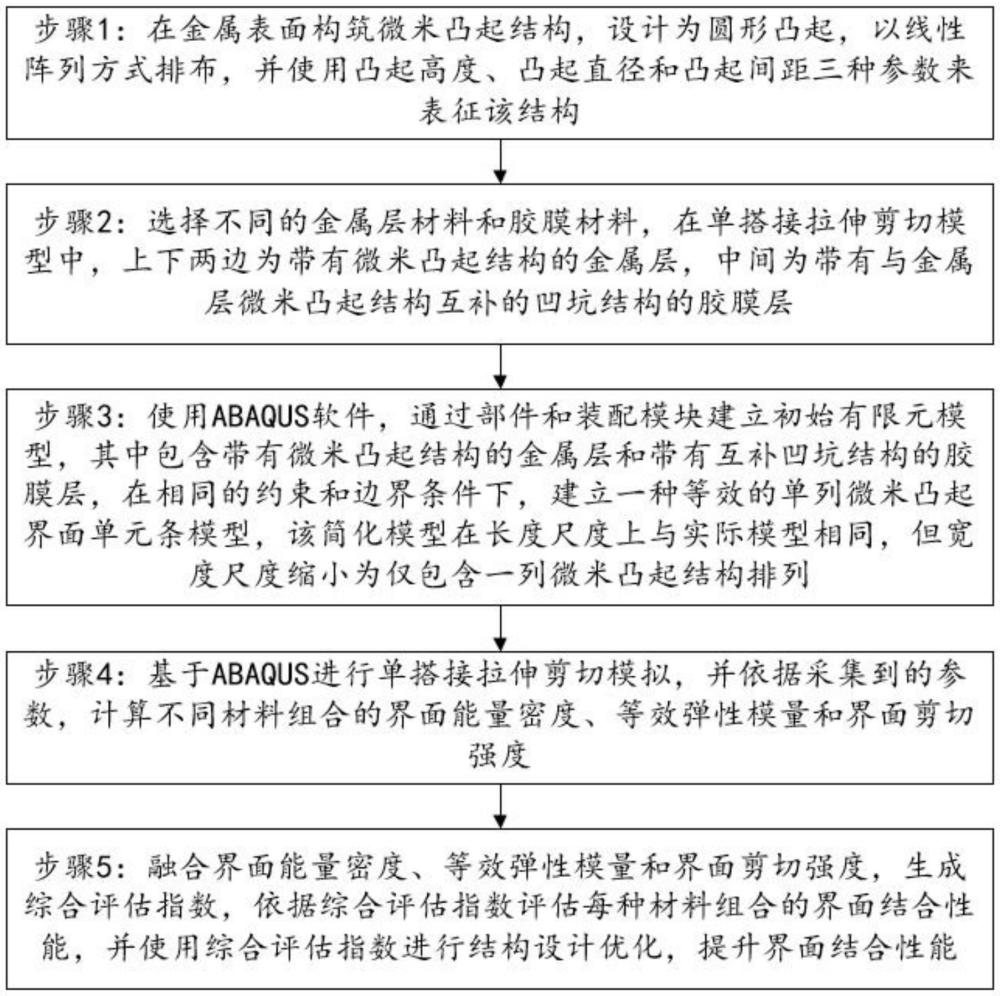

3、一种微米凸起结构增强金属与复材界面结合性能的有限元模拟方法,具体步骤包括:

4、步骤1:在金属表面构筑微米凸起结构,设计为圆形凸起,以线性阵列方式排布,并使用凸起高度、凸起直径和凸起间距三种参数来表征该结构;

5、步骤2:选择不同的金属层材料和胶膜材料,在单搭接拉伸剪切模型中,上下两边为带有微米凸起结构的金属层,中间为带有与金属层微米凸起结构互补的凹坑结构的胶膜层;

6、步骤3:使用abaqus软件,通过部件和装配模块建立初始有限元模型,其中包含带有微米凸起结构的金属层和带有互补凹坑结构的胶膜层,在相同的约束和边界条件下,建立一种等效的单列微米凸起界面单元条模型,该简化模型在长度尺度上与实际模型相同,但宽度尺度缩小为仅包含一列微米凸起结构排列;

7、步骤4:基于abaqus进行单搭接拉伸剪切模拟,并依据采集到的参数,计算不同材料组合的界面能量密度、等效弹性模量和界面剪切强度;

8、步骤5:融合界面能量密度、等效弹性模量和界面剪切强度,生成综合评估指数,依据综合评估指数评估每种材料组合的界面结合性能,并使用综合评估指数进行结构设计优化,提升界面结合性能。

9、进一步地,所述微米凸起结构形状为圆形凸起,并以线性阵列方式排布,并将凸起结构表示为:(r,a,b),其中,r为凸起高度,a为凸起直径,b为凸起间距。

10、进一步地,所述金属层包括钛合金板、铝合金板和镁合金板,所述胶膜层包括环氧树脂胶膜、聚醚醚酮胶膜和聚苯乙烯胶膜。

11、进一步地,所述使用abaqus软件建立的初始有限元模型,相较于普通单搭接拉伸剪切试样尺寸,该有限元模型在相同的约束和边界条件下,建立一种等效的单列微米凸起界面单元条模型,其在长度尺度相同,而宽度尺度只有一列微米凸起结构排列。

12、进一步地,所述初始模型通过abaqus的部件和装配模块建立,详细建模方法如下:

13、建立带微米凸起结构的金属层时,先通过微米凸起结构的直径和高度计算得到其曲率半径,以曲率半径建模出一个球体,并基于微米凸起结构的高度,将球体剪切掉多余部分后即可得到所需的微米凸起结构,再根据微米凸起结构的间距和直径参数建立出具有金属层厚度的最小长方体部件,将其与建立好的微米凸起结构模型装配合并,就可得到微米凸起结构金属层接头的最小单元体,将单元体通过线性阵列功能得到所需要的具有微米凸起结构阵列的金属层的接头部分模型,再通过部件模块的拉伸功能即可得到单搭接拉伸剪切试样的金属层模型;

14、建立带有与金属层上微米凸起结构互补的微米凹坑结构胶膜层时,基于剪切部件功能,利用上述建立的微米凸起结构在具有胶膜层厚度的最小长方体部件上剪切出凹坑结构,即可得到具有微米凹坑结构的单元体,并通过线性阵列功能得到所需要的具有微米凹坑结构阵列的胶膜层模型。

15、进一步地,所述计算界面能量密度所依据的具体逻辑为:

16、在abaqus中建立几何模型,所述模型为带有微米凸起结构的金属层和带有互补凹坑结构的胶膜层,定义金属层和胶膜层的弹性模量和泊松比,施加拉伸载荷,模拟界面断裂过程,通过提取模拟数据,计算断裂过程中界面所吸收的能量,即界面断裂能,记作winterface,并测量模型中界面断裂的实际面积,即界面积,记作s,依据如下公式计算界面能量密度:

17、

18、其中,γ为界面能量密度,winterface表示界面断裂能,s为界面积;

19、所述计算等效弹性模量所依据的具体逻辑为:

20、在abaqus中建立几何模型,所述模型为带有微米凸起结构的金属层和带有互补凹坑结构的胶膜层,定义金属层和胶膜层的弹性模量和泊松比,对模型施加拉伸载荷,模拟不同方向上的应力应变关系,提取模拟数据,计算等效弹性模量:

21、

22、其中,eeff为等效弹性模量,δσ为应力变化,δ∈为应变变化;

23、所述计算界面剪切强度所依据的具体逻辑为:

24、在abaqus中建立几何模型,所述模型为带有微米凸起结构的金属层和带有互补凹坑结构的胶膜层,定义金属层和胶膜层的弹性模量和泊松比,对金属层施加拉伸载荷,模拟胶膜层在界面处的剪切行为,模拟不同方向上的应力应变关系,提取模拟数据,依据如下公式计算界面剪切强度:

25、

26、其中,τinterface为界面剪切强度,fmax为模拟过程中记录的最大剪切力,sinterface为在复合材料的金属层和胶膜层之间的界面上,承受剪切力的实际面积。

27、进一步地,所述生成综合评估指数所依据的公式如下:

28、ibpi=α*lnγ+β*lneeff+μ*lnτinterface+c

29、其中,ibpi为综合评估指数,γ为界面能量密度,α为lnγ预设的比例系数,eeff为等效弹性模量,β为lneeff预设的比例系数,τinterface为界面剪切强度,μ为lnτinterface预设的比例系数,且μ>β>γ>0,c为常数修正指数;

30、基于得到的每种材料组合的综合评估指数ibpi进行比较,评估每种材料组合的界面结合性能。

31、进一步地,所述基于abaqus的单搭接拉伸剪切有限元模型采用如下方法建立:

32、设置材料属性参数,金属层、胶膜层材料参数依据供应商与文献而定,并对其进行界面创建,金属层为均质实体截面,胶膜层为粘性截面并使用牵引分离准则;

33、按照金属层、胶膜、金属层的顺序由下至上依次进行装配,并采用动力显示分析方法来进行有限元模拟计算,金属层与胶膜层的连接界面之间赋予绑定约束;

34、将单搭接拉伸剪切试样两个金属层末端的面与面上一点耦合,以便赋予其位移约束和查看支反力,在两个耦合点上赋予位移约束,一个耦合点限制其所有自由度,另一个耦合点除了在长度方向上给与位移,其他方向的平动自由度与所有转动自由度都限制;

35、金属层采用c3d8r三维应力单元,胶膜层采用coh3d8三维粘性单元,其中胶膜层的网格需要设置其铺层方向与金属层与胶膜层界面的法向相同。

36、与现有技术相比,本发明的有益效果是:

37、本发明通过在金属表面构筑微米凸起结构,并结合abaqus有限元软件进行系统模拟,成功解决了传统平滑界面在高载荷下容易脱粘和破坏的问题。具体而言,微米凸起结构的引入显著提高了界面的机械锁合效应和界面结合强度,实验结果表明此结构能显著提升界面剪切强度、等效弹性模量和界面能量密度。此外,通过建立等效的单列微米凸起界面单元条模型,简化了计算过程,提高了模拟效率和精度。本发明还融合了三种关键力学性能指标,生成综合评估指数,为材料组合和结构设计提供了科学的评估依据。最终,本发明不仅显著提升了界面结合性能,还为金属与复合材料界面设计提供了一种高效且可行的优化方法,具有重要的工程应用价值。

本文地址:https://www.jishuxx.com/zhuanli/20250110/352331.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表