大掺量抗疲劳高固含量乳化沥青再生混合物及其制备方法和应用与流程

- 国知局

- 2025-01-10 13:41:16

本发明属于道路工程材料领域,具体提供一种大掺量抗疲劳高固含量乳化沥青再生混合物及其制备方法和应用。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、近年来,随着公路事业的大力发展,公路维修改造工程逐渐增多。每年就公路维修铣刨产生大量的rap料。对废旧沥青路面进行再生利用不仅可以促进不可再生资源的二次利用,而且可以减少温室气体的排放,具有良好的应用前景。现有的生产再生沥青混合料的技术主要采用热拌合技术,生产时需要将沥青和石料加热到很高的温度进行拌合,施工时也需要在高温下摊铺和碾压,这不仅消耗大量的能源还排放大量的温室气体和沥青烟气,严重影响环境。此外,由于rap料的性能衰减、级配不良和加热不均等问题,现有技术中废旧沥青回收料(rap)的掺量低。因此,亟须一种具有能够在相对更低的温度下制备的再生沥青混合料同时提高rap掺量。

3、因此,急需开发高性能的高沥青含量乳化沥青及可实现低温拌合、路用性能优异的大掺量抗疲劳高固含量乳化沥青再生混合物。

技术实现思路

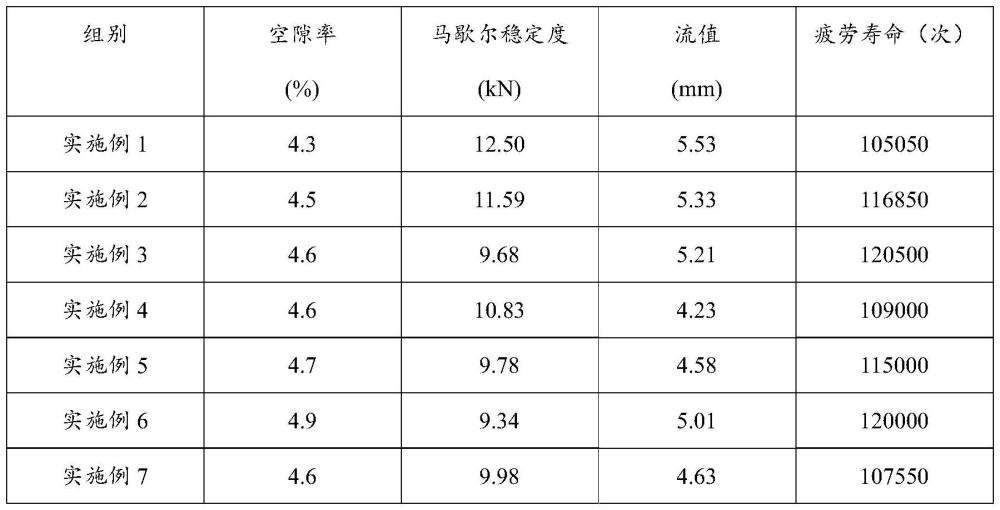

1、为了解决上述问题,本发明提供一种可实现低温拌合、路用性能优异的大掺量抗疲劳高固含量乳化沥青再生混合物。本发明制备的高固含量乳化沥青可恢复老化沥青的高温性能和抗裂性能,其混合料生产过程绿色环保,具有很好的力学性能、高温稳定性、低温抗裂性、水稳定性,尤其具有优异的抗疲劳性能。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明的第一个方面,提供了一种大掺量抗疲劳高固含量乳化沥青再生混合料,由如下重量份的原料组成:高固含量乳化沥青5~8份,低温活化剂0.5~1份,成型交联剂0.05~0.08份,rap料45~100份,新集料0~50份,填料0~5份;

4、其中,所述高固含量乳化沥青由阳离子慢裂快凝型酰胺类乳化剂、70#石油沥青、盐酸和水组成,固含量为80wt~90wt%,采用低能乳化法制备得到。

5、在一些实施方式中,所述低温活化剂由脂肪醇聚氧乙烯醚和邻苯二甲酸二辛酯组成,脂肪醇聚氧乙烯醚和邻苯二甲酸二辛酯质量比例为1:1.5。

6、在一些实施方式中,所述成型交联剂由gemini离子液体、丙二醇单甲醚、甲基三甲氧基硅烷组成,三者的比例0.5:1:0.1。

7、在一些实施方式中,所述rap料来源于樟吉高速公路改扩建工程a1标段中、上面层铣刨料,其粉胶比为1.2~1.6,4.75mm筛孔通过率>30%,0.075筛孔通过率范围为5-12%。

8、在一些实施方式中,所述新集料为10mm-15mm和0mm-5mm的石灰岩集料,其比例为25:20。

9、在一些实施方式中,所述填料为石灰岩矿粉。

10、本发明的第二个方面,提供了一种大掺量抗疲劳高固含量乳化沥青再生混合料的制备方法,包括:

11、将乳化剂和水混合均匀,调节ph值至2-2.3,得到皂液;

12、将60-65℃的所述皂液加入到120-130℃的70#石油沥青中混合均匀,得到高固含量乳化沥青;

13、将rap料与低温活化剂混合均匀,然后静置,得到混合料,备用;

14、将所述高固含量乳化沥青加热到60-80℃,备用;

15、将新集料加入到所述混合料中,混合均匀,再加入高固含量乳化沥青,混合均匀,再加入填料和成型交联剂,混合均匀,即得。

16、在一些实施方式中,所述乳化剂与蒸馏水的质量比为1:9-10。

17、在一些实施方式中,所述皂液与70#石油沥青的质量比0.3:1.7-2。

18、更具体的,包括以下步骤:

19、(1)将1重量份乳化剂和9重量份60℃蒸馏水中搅拌均匀,用盐酸将溶液调节ph值至2-2.3,得到皂液;

20、(2)将1.5重量份60℃皂液一次性加入到8.5重量份120℃70#石油沥青中搅拌均匀,搅拌器转速为1000-1100rpm,搅拌时间为10min,得到高固含量乳化沥青;

21、(3)rap料在室温下加入到拌合锅中,加入低温活化剂,搅拌180s,然后静置30min,备用;

22、(4)将高固含量乳化沥青加热到60-80℃,保证具有很好的流动性,备用;

23、(5)将室温下的新集料加入到拌合锅中,先搅拌30s,然后加入高固含量乳化沥青,搅拌60-90s,继续添加填料和成型交联剂,然后继续拌合60-90s,制得大掺量抗疲劳高固含量乳化沥青再生混合料。

24、本发明的第三个方面,提供了上述的大掺量抗疲劳高固含量乳化沥青再生混合料或上述的方法制备的大掺量抗疲劳高固含量乳化沥青再生混合料在沥青路面施工或道路工程领域中的应用。

25、本发明的有益效果

26、(1)本发明的高固含量乳化沥青与普通乳化沥青相比,高固含量乳化沥青的沥青含量大于80%,含水率比普通乳化沥青明显降低,以此作为胶结料可以解决由于传统的乳化沥青水含量较高,沥青的粘结效果发挥不充分,致使混合料的水稳定性能差、路用性能不满足早期强度要求、最终路用强度不足和耐久性差等缺点。

27、(2)本发明的低温活化剂能够快速在rap料表面沥青层渗透,能够将rap料表面的老化沥青软化,激活老化的沥青,与新加入的沥青更好的融合,实现“再生”,起到粘结剂的作用。这种效果克服了原有只能在高温下才能使激活老化的沥青,实现再生。生产过程绿色环保,具有低成本、易加工、可再生等特点。

28、(3)本发明的成型交联剂包括gemini离子液体、丙二醇单甲醚、甲基三甲氧基硅烷中的一种或多种。将成型交联剂最后加入到混合料中,与高固含量乳化沥青接触后,能够促进乳化沥青的均匀的破乳,并形成交联体系,使得混合料具有合适的固化成型时间,同时在成型交联过程中消耗掉多余的水分,保障混合料具有良好的早期强度和路用性能。

29、(4)本发明的rap料的粉胶比为1.2~1.6,4.75mm筛孔通过率>30%,0.075筛孔通过率范围为5-12%。通过这种设计避免了传统设计方法可能导致的细集料无法对矿料间歇形成有效填充而造成空隙率变大,再生混合料的疲劳性能下降,严重影响耐久性的问题。同时,该设计方法保障了混合料具有较低的空隙率,从而使得混合料的低温性能提升。

30、综上所述,本发明的大掺量抗疲劳高固含量乳化沥青再生混合料可在室温下生产,与厂拌热再生混合料相比能有效降低再生温度,节能减排效果显著,且具有与厂拌热再生混合料的相当路用性能。

技术特征:1.一种大掺量抗疲劳高固含量乳化沥青再生混合料,其特征在于,由如下重量份的原料组成:高固含量乳化沥青5~8份,低温活化剂0.5~1份,成型交联剂0.05~0.08份,rap料45~100份,新集料0~50份,填料0~5份;

2.如权利要求1所述的大掺量抗疲劳高固含量乳化沥青再生混合料,其特征在于,所述低温活化剂由脂肪醇聚氧乙烯醚和邻苯二甲酸二辛酯组成,脂肪醇聚氧乙烯醚和邻苯二甲酸二辛酯质量比例为1:1.5。

3.如权利要求1所述的大掺量抗疲劳高固含量乳化沥青再生混合料,其特征在于,所述成型交联剂由gemini离子液体、丙二醇单甲醚、甲基三甲氧基硅烷组成,三者的比例0.5:1:0.1。

4.如权利要求1所述的大掺量抗疲劳高固含量乳化沥青再生混合料,其特征在于,所述rap料来源于樟吉高速公路改扩建工程a1标段中、上面层铣刨料,其粉胶比为1.2~1.6,4.75mm筛孔通过率>30%,0.075筛孔通过率范围为5-12%。

5.如权利要求1所述的大掺量抗疲劳高固含量乳化沥青再生混合料,其特征在于,所述新集料为来源于樟吉高速公路改扩建工程a1标段的10mm-15mm和0mm-5mm的石灰岩集料,其比例为25:20。

6.如权利要求1所述的大掺量抗疲劳高固含量乳化沥青再生混合料,其特征在于,所述填料为为来源于樟吉高速公路改扩建工程a1标段的石灰岩矿粉。

7.一种大掺量抗疲劳高固含量乳化沥青再生混合料的制备方法,其特征在于,包括:

8.如权利要求7所述的大掺量抗疲劳高固含量乳化沥青再生混合料的制备方法,其特征在于,所述乳化剂与蒸馏水的质量比为1:9-10。

9.如权利要求7所述的大掺量抗疲劳高固含量乳化沥青再生混合料的制备方法,其特征在于,所述皂液与70#石油沥青的质量比0.3:1.7-2。

10.权利要求1-6任一项所述的大掺量抗疲劳高固含量乳化沥青再生混合料或权利要求7-9任一项所述的方法制备的大掺量抗疲劳高固含量乳化沥青再生混合料在沥青路面施工或道路工程领域中的应用。

技术总结本发明提供了一种大掺量抗疲劳高固含量乳化沥青再生混合料及其制备方法和应用,属于道路工程材料领域。所述大掺量高固含量乳化沥青再生混合料由特定比例的高固含量乳化沥青、低温活化剂、成型交联剂、RAP料、新集料、填料等制得。与现有技术相比,本发明的沥青混合料具有拌合和施工温度低,路用性能优良等特点。技术研发人员:曹寅,赵品晖,蔡裕,万里,庄戌哲,王宗豪,张伟,苏记华,张德岩,孙晓,王树均,李朋颖,徐登龙受保护的技术使用者:中铁十四局集团有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/354705.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表