1.本技术涉及无人机技术领域,具体而言,涉及一种减振球和一种无人机。

背景技术:

2.目前,减振球应用于无人机用来减弱电机动不平衡以及风扰等因素对机身产生的振动。在现有的减振球设计方法中,将减振球看成是多轴的弹簧。在减振球的力

‑

位移曲线中:在减振球位移较小的区间内,减振球的受力和位移是呈线性关系的,该区域为线性区;在减振球位移较大的区间内,减振球的受力和位移是呈非线性关系的,该区域为非线性区。由于减振球在大多数工况下变形较小,因此减振球的设计基本上都是基于线性假设进行的。但是,在实际工作过程中,特别是在无人机带有较大负载或急刹车等工况下,减振球的变形不再是小变形,线性假设不成立,减振球表现出的减振性能将和预期的减振性能存在较大差异,减振效果将受到影响。换言之,在无人机带有较大负载或急刹车等工况下,减振球线性区不足会导致减振性能与预期的减振性能存在较大差异。

技术实现要素:

3.为了解决上述技术问题至少之一,本技术的一个目的在于提供一种减振球。

4.本技术的另一个目的在于提供一种包括上述减振球的无人机。

5.为了实现上述目的,根据本技术第一方面的一个实施例,提供了一种减振球,用于无人机,减振球包括:第一连接部;第二连接部;减振主体,减振主体位于第一连接部与第二连接部之间,减振主体的顶部与第一连接部相连,减振主体的底部与第二连接部相连,且减振主体的外表面为回转体,回转体的中心轴线沿着由减振主体的顶部指向减振主体的底部的方向延伸,回转体的母线在自然状态下呈平滑的非圆弧形曲线段,且非圆弧形曲线段各点的曲率圆心位于母线的同一侧。

6.本技术第一方面的实施例提供的减振球,根据减振球在实际工作中的受力工况,将减振球设计成预变形的形状,使得减振球在实际工作过程中能够处于理想的形貌,理想的形貌是减振球的减振主体为标准球形的至少一部分,此时减振球的变形为零,从而能够极大地延长减振球的线性区,进而能够改善大变形情况下减振球的减振性能,减小减振球在大负载或急刹车等工况下与预期减振性能的差异。

7.具体而言,减振球包括依次相连的第一连接部、减振主体和第二连接部。第一连接部和第二连接部分别用于连接无人机的机身和负载(如云台、惯性测量模块等),实现减振球的装配固定。减振主体位于第一连接部与第二连接部之间,能够发生柔性变形,从而实现减振功能。减振主体的外表面为回转体,且回转体的中心轴线沿着由减振主体的顶部指向减振主体的底部的方向延伸,因而该方向为减振球的轴向。由于减振球在工作过程中一般处于沿轴向受压的状态或沿轴向受拉的状态。因此,回转体的中心轴线的延伸方向也是减振球最常见的受力方向。

8.其中,回转体的母线在自然状态下呈平滑的非圆弧形曲线段,且非圆弧形曲线段

各点的曲率圆心位于母线的同一侧,即:回转体的母线相当于对圆弧形曲线段的两端进行压缩或拉伸后得到,这使得减振主体的外观在自然状态下呈压缩的球形的至少一部分或拉伸的球形的至少一部分,而不是标准的球形的至少一部分。

9.现有技术中,减振球的减振主体在自然状态下呈标准的球形的至少一部分。当减振球在工作在受拉工况下时,会发生一定程度的拉伸变形,此时减振球的变形大于零。当减振球工作在受压工况下时,会发生一定程度的压缩变形,此时减振球的变形也大于零。这种情况下,当无人机带有大负载或急刹车时,减振球的变形不是从零开始增加,而是从大于零开始增加,因而存在线性区不足的问题。同理,当减振球工作在受压工况下时,会发生一定程度的压缩变形,此时减振球的变形也大于零,因而也存在线性区不足的问题。

10.而本方案中,对于减振主体的外观在自然状态下呈压缩的球形的至少一部分的情况,该减振球应用于受拉工况下时,受到的拉力会拉伸减振主体,使得减振主体在实际工作过程中在负载的重力作用下呈标准的球形的至少一部分,此时减振球的变形为零。当无人机带有大负载或急刹车时,减振球的变形将从零开始增加,从而极大地延长了减振球的线性区,解决了现有技术中减振球线性区不足导致大变形情况下减振球的减振性能与预期存在较大差异的问题。

11.同理,对于减振主体的外观在自然状态下呈拉伸的球形的至少一部分的情况,该减振球应用于受压工况下时,收到的压力会压缩减振主体,使得减振主体在实际工作过程中在负载的重力作用呈标准的球形的至少一部分,此时减振球的变形为零。当无人机带有大负载或急刹车时,减振球的变形将从零开始增加,从而极大地延长了减振球的线性区,解决了现有技术中减振球线性区不足导致大变形情况下减振球的减振性能与预期存在较大差异的问题。

12.换言之,本方案相当于根据减振球在实际工作过程中的受力工况,在设计过程中对减振球施加相反方向的作用力(或者根据减振球在实际工作过程中的变形情况,在设计过程中对减振球进行相反方向的预变形),将减振球设计成预变形的形状,使得减振球在实际工作过程中能够变成理想的形貌,从而极大地延长减振球的线性区,提高减振球在大变形情况下的减振性能。

13.另外,本技术提供的上述技术方案中的减振球还可以具有如下附加技术特征:

14.根据本技术的一个实施例,减振球还包括至少一个加强筋,加强筋设在减振主体上。

15.现有的减振球基本上是均匀壁厚或者沿减振球轴向壁厚变化不大的构型,在飞机大机动情况下,负载的大位移将导致减振球发生瞬态的凹陷现象。长时间多次的凹陷

‑

回复循环之后,减振球会发生蠕变现象,而蠕变现象不可复原,这不仅会影响减振球的减振性能,还会降低减振球的使用寿命。

16.而本方案通过增设加强筋的形式,来增加减振主体的局部刚度,从而提高减振球抵抗凹陷的能力,有利于延长减振球的使用寿命。

17.根据本技术的一个实施例,减振主体为空心结构,至少一个加强筋设在减振主体的内表面上。

18.减振主体采用空心结构,有利于增加减振主体的变形能力,从而提高减振球的减振性能。本方案将加强筋设在减振主体的内表面上,在基本不影响减振球轴向刚度和径向

刚度的基础上,增加了减振球抗“凹陷”的能力(加筋有利于提高腔体壁的抗失稳能力),减小了减振球在大机动飞行下“凹陷”的程度,延长了减振球到蠕变失效点的时间间隔,有利于提高减振球的寿命。

19.此外,相较于设在减振主体的外表面上,在减振主体内部增设加强筋,在起到加强作用的同时,不会影响减振球的整体外观,便于减振球的装配,也便于减振球模塑成型。

20.根据本技术的一个实施例,加强筋包括横向加强筋,横向加强筋沿减振主体的周向方向延伸。

21.实际工作过程中,减振球多是沿轴向受拉或是受压,受力方向多是沿减振球的轴向。由于横向加强筋沿减振主体的周向方向延伸,形成横向加强结构,因而能够较好地承受沿减振球轴向的作用力,并将受到的作用力沿减振主体的周向进行分散,从而降低减振球结构失稳发生凹陷的风险,对减振球起到较好的加强效果。

22.根据本技术的一个实施例,横向加强筋环绕回转体的中心轴线,形成环状结构;和/或横向加强筋的数量为多个,多个横向加强筋沿减振主体的轴向间隔分布。

23.横向加强筋环绕回转体的中心轴线形成环状结构,即:横向加强筋是完整的圆环状结构,而不是间断的圆弧形结构。这使得减振球的结构较为规整,便于加工成型,同时也有利于减振球周向受力均衡,从而进一步降低减振球局部失稳凹陷的风险,进而延长减振球的使用寿命。

24.将横向加强筋的数量设计为多个,且多个横向加强筋沿减振主体的轴向间隔分布,能够对减振主体轴向的多个部位进行加强,从而进一步提高减振球抵抗凹陷的能力,进而进一步延长减振球的寿命。

25.根据本技术的一个实施例,加强筋包括纵向加强筋,纵向加强筋沿着由减振主体的顶部指向减振主体的底部的方向延伸。

26.加强筋包括纵向加强筋,纵向加强筋沿着由减振主体的顶部指向减振主体的底部的方向延伸,形成纵向加强结构,也能够对减振主体的局部刚度进行加强,从而提高减振球抵抗局部失稳凹陷的能力,延长减振球的使用寿命。

27.根据本技术的一个实施例,纵向加强筋的数量为多个,多个纵向加强筋沿减振主体的周向间隔分布。

28.将纵向加强筋的数量设计为多个,且多个纵向加强筋沿减振主体的周向间隔分布,能够对减振主体周向的多个部位进行加强,从而有利于减振球周向受力均衡,进一步提高减振球抵抗凹陷的能力,进而进一步延长减振球的寿命。

29.根据本技术的一个实施例,第一连接部与减振主体的顶部之间形成第一卡槽,第一卡槽用于与无人机的第一减振架卡接相连;和/或第二连接部与减振主体的底部之间形成第二卡槽,第二卡槽用于与无人机的第二减振架卡接相连。

30.第一连接部与减振主体的顶部之间形成第一卡槽,装配时利用第一卡槽即可将减振球卡接在无人机的第一减振架上,装配方式简单快捷。进一步地,减振球整体为回转体,则第一卡槽呈环形,有利于增加减振球与第一减振架的接触面积,进而提高减振球与第一减振架的连接可靠性。

31.第二连接部与减振主体的底部之间形成第二卡槽,装配时利用第二卡槽即可将减振球卡接在无人机的第二减振架上,装配方式也较为简单快捷。进一步地,减振球整体为回

转体,则第一二卡槽呈环形,有利于增加减振球与第二减振架的接触面积,进而提高减振球与第二减振架的连接可靠性。

32.根据本技术的一个实施例,当减振球用于无人机,回转体的母线在负载的重力作用下呈圆弧形曲线段。

33.由于装配完成后,减振球的减振主体的外表面的母线在负载的重力作用下呈圆弧形曲线段,即呈标准的球形的至少一部分,是理想的形貌,此时减振球的变形为零,因而减振球具有较大的线性区,在大变形情况下也能够具有良好的减振性能。

34.根据本技术第二方面的一个实施例,提供了一种无人机,包括:机身;负载;第一减振架,第一减振架与机身相连;第二减振架,第二减振架与负载相连;第一方面实施例中任一项的减振球,减振球通过第一连接部与第一减振架相连,减振球通过第二连接部与第二减振架相连,且减振球的减振主体的外表面的母线在负载的重力作用下呈圆弧形曲线段。

35.本技术第二方面的实施例提供的无人机,包括机身、负载(如云台、惯性测量模块等)、第一减振架、第二减振架和减振球。第一减振架连接机身和减振球,第二减振架连接负载和减振球,利用减振球的缓冲变形,来降低电机动不平衡以及风扰等因素造成机身振动而对负载产生的影响,从而有利于提高云台的成像质量,有利于提高惯性测量模块的测量精度。

36.其中,由于装配完成后,减振球的减振主体的外表面的母线在负载的重力作用下呈圆弧形曲线段,即呈标准的球形的至少一部分,是理想的形貌。此时减振球的变形为零,因而减振球具有较大的线性区,在大变形情况下也能够具有良好的减振性能。换言之,在无人机处于自然状态下时,减振球的减振主体的外表面的母线在负载的重力作用下呈圆弧形曲线段,因此减振球在实际工作中是理想形貌。

37.此外,本方案的无人机因包括第一方面实施例中任一项的减振球,因而具有上述任一实施例所具有的一切有益效果,在此不再赘述。

38.根据本技术的一个实施例,第一减振架设有第一卡凸,第一卡凸围设出第一安装孔,第一连接部穿设于第一安装孔,第一卡凸卡接于减振球的第一卡槽;和/或第二减振架设有第二卡凸,第二卡凸围设出第二安装孔,第二连接部穿设于第二安装孔,第二卡凸卡接于减振球的第二卡槽。

39.第一减振架设有第一卡凸,第一卡凸围设出第一安装孔,装配时将减振球的第一连接部插入第一安装孔,第一卡凸即可卡接在减振球的第一卡槽内,实现减振球与第一减振架的卡接配合。该方案结构简单,便于加工成型,也便于装配。同时,第一连接部与第一卡凸也形成相互钩接的配合结构,有利于提高第一减振架与减振球的连接可靠性。

40.第二减振架设有第二卡凸,第二卡凸围设出第二安装孔,装配时将减振球的第二连接部插入第二安装孔,第二卡凸即可卡接在减振球的第二卡槽内,实现减振球与第二减振架的卡接配合。该方案结构简单,便于加工成型,也便于装配。同时,第二连接部与第二卡凸也形成相互钩接的配合结构,有利于提高第二减振架与减振球的连接可靠性。

41.本技术的附加方面和优点将在下面的描述部分中变得明显,或通过本技术的实践了解到。

附图说明

42.本技术的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

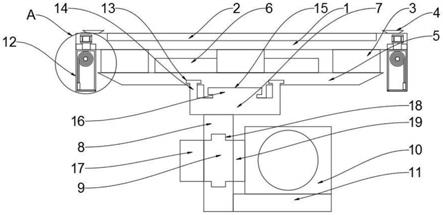

43.图1是本技术一个实施例提供的减振球的主视结构示意图;

44.图2是本技术一个实施例提供的减振球的剖视结构示意图;

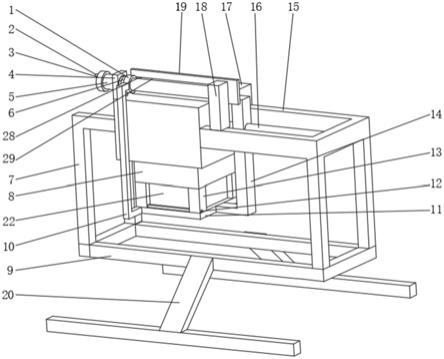

45.图3是本技术一个实施例提供的无人机的局部结构示意图;

46.图4是本技术一个实施例提供的无人机的局部结构示意图;

47.图5是本技术一个实施例提供的无人机的示意框图;

48.图6是本技术一个实施例提供的减振球的设计方法的流程图。

49.其中,图1至图6中的附图标记与部件名称之间的对应关系为:

50.1、第一连接部;2、第二连接部;3、减振主体;31、母线;4、加强筋;41、横向加强筋;5、第一卡槽;6、第二卡槽;

51.100、减振球;200、无人机;210、机身;220、负载;230、第一减振架;232、第一卡凸;234、第一安装孔;240、第二减振架;242、第二卡凸;244、第二安装孔。

具体实施方式

52.为了能够更清楚地理解本技术的上述目的、特征和优点,下面结合附图和具体实施方式对本技术进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

53.在下面的描述中阐述了很多具体细节以便于充分理解本技术,但是,本技术还可以采用其他不同于在此描述的其他方式来实施,因此,本技术的保护范围并不受下面公开的具体实施例的限制。

54.下面参照图1至图6描述本技术一些实施例提供的减振球100和无人机200。

55.如图1所示,本技术第一方面的一个实施例提供了一种减振球100,用于无人机200,减振球100包括:第一连接部1、第二连接部2和减振主体3。

56.具体地,减振主体3位于第一连接部1与第二连接部2之间,减振主体3的顶部与第一连接部1相连,减振主体3的底部与第二连接部2相连。减振主体3的外表面为回转体。回转体的中心轴线沿着由减振主体3的顶部指向减振主体3的底部的方向延伸。回转体的母线31在自然状态下呈平滑的非圆弧形曲线段,且非圆弧形曲线段各点的曲率圆心位于母线31的同一侧。

57.本技术第一方面的实施例提供的减振球100,根据减振球100在实际工作中的受力工况,将减振球100设计成预变形的形状,使得减振球100在实际工作过程中能够处于理想的形貌,理想的形貌是减振球100的减振主体3为标准球形的至少一部分,此时减振球100的变形为零,从而能够极大地延长减振球100的线性区,进而能够改善大变形情况下减振球100的减振性能,减小减振球100在大负载220或急刹车等工况下与预期减振性能的差异。

58.具体而言,减振球100包括依次相连的第一连接部1、减振主体3和第二连接部2。第一连接部1和第二连接部2分别用于连接无人机200的机身210和负载220(如云台、惯性测量模块等),实现减振球100的装配固定。减振主体3位于第一连接部1与第二连接部2之间,能够发生柔性变形,从而实现减振功能。减振主体3的外表面为回转体,且回转体的中心轴线

沿着由减振主体3的顶部指向减振主体3的底部的方向延伸,因而该方向为减振球100的轴向。由于减振球100在工作过程中一般处于沿轴向受压的状态或沿轴向受拉的状态。因此,回转体的中心轴线的延伸方向也是减振球100最常见的受力方向。

59.其中,回转体的母线31在自然状态下呈平滑的非圆弧形曲线段,且非圆弧形曲线段各点的曲率圆心位于母线31的同一侧,即:回转体的母线31相当于对圆弧形曲线段的两端进行压缩或拉伸后得到,这使得减振主体3的外观在自然状态下呈压缩的球形的至少一部分或拉伸的球形的至少一部分,而不是标准的球形的至少一部分。

60.现有技术中,减振球100的减振主体3在自然状态下呈标准的球形的至少一部分。当减振球100在工作在受拉工况下时,会发生一定程度的拉伸变形,此时减振球100的变形大于零。当减振球100工作在受压工况下时,会发生一定程度的压缩变形,此时减振球100的变形也大于零。这种情况下,当无人机200带有大负载220或急刹车时,减振球100的变形不是从零开始增加,而是从大于零开始增加,因而存在线性区不足的问题。同理,当减振球100工作在受压工况下时,会发生一定程度的压缩变形,此时减振球100的变形也大于零,因而也存在线性区不足的问题。

61.而本方案中,对于减振主体3的外观在自然状态下呈压缩的球形的至少一部分的情况,该减振球100应用于受拉工况下时,受到的拉力会拉伸减振主体3,使得减振主体3在实际工作过程中在负载220的重力作用下呈标准的球形的至少一部分,此时减振球100的变形为零。当无人机200带有大负载220或急刹车时,减振球100的变形将从零开始增加,从而极大地延长了减振球100的线性区,解决了现有技术中减振球100线性区不足导致大变形情况下减振球100的减振性能与预期存在较大差异的问题。

62.同理,对于减振主体3的外观在自然状态下呈拉伸的球形的至少一部分的情况,该减振球100应用于受压工况下时,收到的压力会压缩减振主体3,使得减振主体3在实际工作过程中在负载220的重力作用呈标准的球形的至少一部分,此时减振球100的变形为零。当无人机200带有大负载220或急刹车时,减振球100的变形将从零开始增加,从而极大地延长了减振球100的线性区,解决了现有技术中减振球100线性区不足导致大变形情况下减振球100的减振性能与预期存在较大差异的问题。

63.换言之,本方案相当于根据减振球100在实际工作过程中的受力工况,在设计过程中对减振球100施加相反方向的作用力(或者根据减振球100在实际工作过程中的变形情况,在设计过程中对减振球100进行相反方向的预变形),将减振球100设计成预变形的形状,使得减振球100在实际工作过程中能够变成理想的形貌,从而极大地延长减振球100的线性区,提高减振球100在大变形情况下的减振性能。

64.在本技术的一个实施例中,进一步地,减振球100还包括至少一个加强筋4,如图2所示。加强筋4设在减振主体3上。

65.现有的减振球100基本上是均匀壁厚或者沿减振球100轴向壁厚变化不大的构型,在飞机大机动情况下,负载220的大位移将导致减振球100发生瞬态的凹陷现象。长时间多次的凹陷

‑

回复循环之后,减振球100会发生蠕变现象,而蠕变现象不可复原,这不仅会影响减振球100的减振性能,还会降低减振球100的使用寿命。

66.而本方案通过增设加强筋4的形式,来增加减振主体3的局部刚度,从而提高减振球100抵抗凹陷的能力,有利于延长减振球100的使用寿命。

67.在本技术的一个实施例中,进一步地,减振主体3为空心结构,如图2所示。至少一个加强筋4设在减振主体3的内表面上,如图2所示。

68.减振主体3采用空心结构,有利于增加减振主体3的变形能力,从而提高减振球100的减振性能。本方案将加强筋4设在减振主体3的内表面上,在基本不影响减振球100轴向刚度和径向刚度的基础上,增加了减振球100抗“凹陷”的能力(加筋有利于提高腔体壁的抗失稳能力),减小了减振球100在大机动飞行下“凹陷”的程度,延长了减振球100到蠕变失效点的时间间隔,有利于提高减振球100的寿命。

69.此外,相较于设在减振主体3的外表面上,在减振主体3内部增设加强筋4,在起到加强作用的同时,不会影响减振球100的整体外观,便于减振球100的装配,也便于减振球100模塑成型。

70.在本技术的一个实施例中,具体地,加强筋4包括横向加强筋41,如图2所示。横向加强筋41沿减振主体3的周向方向延伸。

71.实际工作过程中,减振球100多是沿轴向受拉或是受压,受力方向多是沿减振球100的轴向。由于横向加强筋41沿减振主体3的周向方向延伸,形成横向加强结构,因而能够较好地承受沿减振球100轴向的作用力,并将受到的作用力沿减振主体3的周向进行分散,从而降低减振球100结构失稳发生凹陷的风险,对减振球100起到较好的加强效果。

72.进一步地,横向加强筋41环绕回转体的中心轴线,形成环状结构。

73.横向加强筋41环绕回转体的中心轴线形成环状结构,即:横向加强筋41是完整的圆环状结构,而不是间断的圆弧形结构。这使得减振球100的结构较为规整,便于加工成型,同时也有利于减振球100周向受力均衡,从而进一步降低减振球100局部失稳凹陷的风险,进而延长减振球100的使用寿命。

74.进一步地,横向加强筋41的数量为多个,如图2所示,多个横向加强筋41沿减振主体3的轴向间隔分布。

75.将横向加强筋41的数量设计为多个,且多个横向加强筋41沿减振主体3的轴向间隔分布,能够对减振主体3轴向的多个部位进行加强,从而进一步提高减振球100抵抗凹陷的能力,进而进一步延长减振球100的寿命。

76.进一步地,横向加强筋41也形成回转体,且横向加强筋41的中心轴线与减振主体3的外表面的中心轴线共线。

77.当然,根据需要横向加强筋41也可以设计成圆弧形结构,多个圆弧形的横向加强筋41沿减振主体3的周向和轴向相互错开布置。

78.在本技术的另一个实施例中(图中未示出),加强筋4包括纵向加强筋。纵向加强筋沿着由减振主体3的顶部指向减振主体3的底部的方向延伸。

79.加强筋4包括纵向加强筋,纵向加强筋沿着由减振主体3的顶部指向减振主体3的底部的方向延伸,形成纵向加强结构,也能够对减振主体3的局部刚度进行加强,从而提高减振球100抵抗局部失稳凹陷的能力,延长减振球100的使用寿命。

80.进一步地,纵向加强筋的数量为多个,多个纵向加强筋沿减振主体3的周向间隔分布。

81.将纵向加强筋的数量设计为多个,且多个纵向加强筋沿减振主体3的周向间隔分布,能够对减振主体3周向的多个部位进行加强,从而有利于减振球100周向受力均衡,进一

步提高减振球100抵抗凹陷的能力,进而进一步延长减振球100的寿命。

82.进一步地,多个纵向加强筋沿减振主体3的周向均匀分布,这使得减振球100的结构更加规整,便于加工成型,也有利于减振球100周向受力更加均衡。

83.在本技术的又一个实施例中,加强筋4包括上述横向加强筋41和上述纵向加强筋。

84.加强筋4既包括横向加强筋41,又包括纵向加强筋,既能够对减振主体3起到良好的横向加强作用,又能够对减振主体3起到良好的纵向加强作用,从而显著提高减振球100抵抗凹陷变形的能力,显著延长减振球100的使用寿命。

85.其中,横向加强筋41和纵向加强筋可利用拓扑优化的方式进行设计。

86.在本技术的一个实施例中,具体地,第一连接部1与减振主体3的顶部之间形成第一卡槽5,如图1和图2所示。第一卡槽5用于与无人机200的第一减振架230卡接相连。

87.第二连接部2与减振主体3的底部之间形成第二卡槽6,如图1和图2所示。第二卡槽6用于与无人机200的第二减振架240卡接相连。

88.第一连接部1与减振主体3的顶部之间形成第一卡槽5,装配时利用第一卡槽5即可将减振球100卡接在无人机200的第一减振架230上,装配方式简单快捷。进一步地,减振球100整体为回转体,则第一卡槽5呈环形,有利于增加减振球100与第一减振架230的接触面积,进而提高减振球100与第一减振架230的连接可靠性。

89.第二连接部2与减振主体3的底部之间形成第二卡槽6,装配时利用第二卡槽6即可将减振球100卡接在无人机200的第二减振架240上,装配方式也较为简单快捷。进一步地,减振球100整体为回转体,则第一二卡槽呈环形,有利于增加减振球100与第二减振架240的接触面积,进而提高减振球100与第二减振架240的连接可靠性。

90.在本技术的一个实施例中,当减振球100用于无人机200,回转体的母线31在负载220的重力作用下呈圆弧形曲线段。

91.由于装配完成后,减振球100的减振主体3的外表面的母线31在负载220的重力作用下呈圆弧形曲线段,即呈标准的球形的至少一部分,是理想的形貌,此时减振球100的变形为零,因而减振球100具有较大的线性区,在大变形情况下也能够具有良好的减振性能。

92.如图5所示,本技术第二方面的一个实施例提供了一种无人机200,包括:机身210、负载220、第一减振架230、第二减振架240和第一方面实施例中任一项提供的减振球100。

93.具体地,第一减振架230与机身210相连。第二减振架240与负载220相连,如图3所示。减振球100通过第一连接部1与第一减振架230相连。减振球100通过第二连接部2与第二减振架240相连。减振球100的减振主体3的外表面的母线31在负载220的重力作用下呈圆弧形曲线段。

94.本技术第二方面的实施例提供的无人机200,包括机身210、负载220(如云台、惯性测量模块等)、第一减振架230、第二减振架240和减振球100。第一减振架230连接机身210和减振球100,第二减振架240连接负载220和减振球100,利用减振球100的缓冲变形,来降低电机动不平衡以及风扰等因素造成机身210振动而对负载220产生的影响,从而有利于提高云台的成像质量,有利于提高惯性测量模块的测量精度。

95.其中,由于装配完成后,减振球100的减振主体3的外表面的母线31在负载220的重力作用下呈圆弧形曲线段,即呈标准的球形的至少一部分,是理想的形貌。此时减振球100的变形为零,因而减振球100具有较大的线性区,在大变形情况下也能够具有良好的减振性

能。换言之,在无人机200处于自然状态下时,减振球100的减振主体3的外表面的母线31在负载220的重力作用下呈圆弧形曲线段,因此减振球100在实际工作中是理想形貌。

96.此外,本方案的无人机200因包括第一方面实施例中任一项的减振球100,因而具有上述任一实施例所具有的一切有益效果,在此不再赘述。

97.在本技术的一个实施例中,如图4所示,第一减振架230设有第一卡凸232,第一卡凸232围设出第一安装孔234,第一连接部1穿设于第一安装孔234,第一卡凸232卡接于减振球100的第一卡槽5。

98.如图4所示,第二减振架240设有第二卡凸242,第二卡凸242围设出第二安装孔244,第二连接部2穿设于第二安装孔244,第二卡凸242卡接于减振球100的第二卡槽6。

99.第一减振架230设有第一卡凸232,第一卡凸232围设出第一安装孔234,装配时将减振球100的第一连接部1插入第一安装孔234,第一卡凸232即可卡接在减振球100的第一卡槽5内,实现减振球100与第一减振架230的卡接配合。该方案结构简单,便于加工成型,也便于装配。同时,第一连接部1与第一卡凸232也形成相互钩接的配合结构,有利于提高第一减振架230与减振球100的连接可靠性。

100.第二减振架240设有第二卡凸242,第二卡凸242围设出第二安装孔244,装配时将减振球100的第二连接部2插入第二安装孔244,第二卡凸242即可卡接在减振球100的第二卡槽6内,实现减振球100与第二减振架240的卡接配合。该方案结构简单,便于加工成型,也便于装配。同时,第二连接部2与第二卡凸242也形成相互钩接的配合结构,有利于提高第二减振架240与减振球100的连接可靠性。

101.在本技术的一个实施例中,负载220为云台,如图3所示。

102.在本技术的另一个实施例中,负载220为惯性测量模块,即imu(inertia measurement unit)模块。

103.当然,本技术提供的减振球100也可以用于精密测试设备。

104.下面结合附图和现有技术介绍一个具体实施例。

105.无人机在飞行过程中,电机动不平衡以及风扰等因素会对机身产生一定的振动。该振动轻则将影响云台的成像质量,严重的将影响imu模块的正常工作导致飞机坠毁。由于无人机的工作环境具有多样性,一旦发生坠机事故将对人民的生产生活甚至是人身财产安全造成严重损害,因此需要减少飞机机身的振动对云台和imu等设备的影响,保证无人机正常工作。由于无人机对减重具较强的需求,因此减振球由于其质量轻、结构简单的特点被广泛应用在无人机的减振设计中。

106.在现有的减振设计算法中(如减振球排布和姿态设计算法),将减振球看成是多轴的弹簧。在减振球的力

‑

位移曲线中,在减振球位移较小的区间内,减振球的受力和位移是呈线性关系的(该区域称为线性区),在减振球位移较大的区间内,减振球的受力和位移是呈非线性关系的(该阶段称为非线性区)。由于减振球在大多数工况下变形较小,因此减振球的设计基本上都是基于线性假设进行的。但是在实际工作过程中,特别是在无人机带有较大负载或急刹车等工况下,减振球的变形不再是小变形,线性假设不成立,减振球表现出的减振性能将和预期的减振性能存在差异,减振效果将受到影响。

107.与此同时,现有的减振球基本上是均匀壁厚或者沿减振球轴向壁厚变化不大的构型。在飞机大机动情况下,负载的大位移将导致减振球发生瞬态的“凹陷”现象(减振球“凹

陷”现象的实质是减振球受拉或者受压时减振球腔体壁的失稳,已通过高速相机拍摄进行证实)。长时间多次的“凹陷

”‑

回复循环之后,减振球会发生蠕变现象。该现象(该现象不可复原)不仅会影响减振球的减振性能,还会降低减振球的使用寿命。

108.因此,减振球的线性区较小、减振球大机动飞行引起的减振球“凹陷”现象导致减振球寿命降低成为了减振球设计的痛点,制约了无人机的减振设计,亟需提出一种能够增大减振球线性区的方法,同时需要提出一种能够减少减振球发生“凹陷”的措施。

109.本具体实施例旨在解决上述技术问题。

110.本具体实施例提供了一种减振球100及其设计方法。减振球100的主要设计过程大致为:根据材料特性,对减振球100的外观形貌(如球腔的形状、球腔的壁厚等)进行设计,通过在减振球100球腔内部加筋的方式增加减振球100的局部刚度,利用前期的cae和后期的减振性能测试评估减振球100的性能,通过反复迭代将减振球100性能收敛到预期的范围内。

111.本具体实施例能够通过将减振球100设计成预变形的形状,使得减振球100形貌在受力之后,变成减振过程中理想的形貌(比如减振球100实际工作在受拉的工况下,但是在设计减振球100的过程中将减振球100设计成受压的状态,在受拉后变成理想的形貌。理想的形貌是减振球100为标准球形,此时减振球100的变形为0),极大地延长了减振球100的线性区。通过球腔内部加筋的方式增加减振球100局部刚度,从而增加减振球100抵抗“凹陷”的能力,延长减振球100的寿命。

112.该减振球的设计方法的流程图如图6所示,具体包括以下步骤:

113.步骤s602:减振球材料选择;

114.步骤s604:减振球尺寸初始化;

115.步骤s606:建立坐标系;

116.步骤s608:获得母线上离散点坐标;

117.步骤s610:施加反向负载进行cae仿真;

118.步骤s612:获得实际受力后离散点坐标;

119.步骤s614:增加必要形貌特征;

120.步骤s616:预估减振球壁厚;

121.步骤s618:减振球内部增加加强筋;

122.步骤s620:减振球减振性能评估;

123.步骤s622:判断是否满足性能要求,若是,执行步骤s624,若否,执行步骤s626;

124.步骤s624:严苛工况下减振球局部应力验证;

125.步骤s626:迭代计算新壁厚值和加强筋高度和厚度,并返回执行步骤s620;

126.步骤s628:判断是否满足性能要求,若是,执行步骤s632,若否,执行步骤s630;

127.步骤s630:局部补强,并返回执行步骤s624;

128.步骤s632:模拟大机动飞行工况下疲劳寿命测试;

129.步骤s634:判断是否满足性能要求,若是,执行步骤s636,若否,返回执行步骤s626。

130.对上述设计方法进行归纳总结,可得到以下七个阶段。

131.第一阶段:根据减振需求选择合适的减振球材料,材料的选择根据减振球的力学

性能和温度特性等性能要求进行选取。

132.第二阶段:根据载荷大小估计减振球的初始尺寸大小,特别是减振球腔体的直径和高度。由于减振球是一个回转体,因此只需定义减振球母线上各个点的坐标即可。建立坐标系,将减振球母线上的点进行离散化,获得离散化后各个点的坐标。

133.第三阶段:在cae仿真软件中,对减振球上施加沿轴向的负载,负载的值与减振球实际工作负载的大小一致、方向相反,开启材料非线性和几何非线性设置,获得母线上各个点的位移,结合变形前减振球的坐标利用程序计算获得减振球受力变形后的坐标。

134.第四阶段:根据负载预估减振球的壁厚,并增加必要形貌特征形成初始化的减振球形貌。在减振球球腔内部增加一定厚度和高度的加强筋,如图2所示,利用cae仿真软件迭代计算获得满足刚度和阻尼等性能要求的减振球。

135.第五阶段:对减振球进行严苛工况下的局部应力仿真验证,保证减振球在严苛工况下不发生失效。

136.第六阶段:减振球在测试治具上模拟大机动飞行工况下的疲劳寿命测试,保证减振球满足寿命要求。

137.第七阶段:增加生产工艺特征形成减振球的最终形态。

138.本设计方法利用施加和实际工况中方向相反的载荷获得减振球的外观形貌。如果将实际减振球在受力后的理想形貌作为仿真计算的最后一步,逆向计算到施加载荷之前的减振球形貌也是可以实现减振球外观形貌的设计的。

139.其中,减振球内部加筋的方式不局限于横向加筋的方式,利用拓扑优化的方式设计异形的筋位(如设计横纵交错的筋位)也是可以实现增加减振球抵抗“凹陷”的能力。

140.由于在减振球设计过程中施加的是反向负载,因此在实际减振球工作过程中,在施加负载后减振球正好工作在理想形貌状态下。相对于未进行预变形设计的减振球而言,在施加相同的载荷情况下,有经过预变形设计的减振球与理想形貌状态更为接近,线性区更长。

141.而减振球内部增加加强筋,在基本不影响减振球轴向刚度和径向刚度的基础上,增加了减振球抗“凹陷”的能力(加筋有利于提高腔体壁的抗失稳能力),减小了减振球在大机动飞行下“凹陷”的程度,延长了减振球到蠕变失效点的时间间隔,有利于提高减振球的寿命。

142.进一步地,本具体实施例适用于各种需要利用减振球进行减振的设备上,减振球的设计开发过程,例如:无人机云台减振球设计、无人机imu(inertia measurement unit,惯性测量模块)减振球设计、精密测试设备的减振球设计等。主要采用了以下措施:

143.1、采用预变形的设计方法,设计后的减振球初始形状为非标准的球形,在施加实际载荷后变成标准的球形;

144.2.减振球的设计过程中采用的是实际减振球受力过程的逆过程,该逆过程的实现不仅仅局限于施加方向相反的力这一种形式,还包括实现该逆过程的逆向计算算法;

145.3、在减振球内部加筋以提高减振球腔体内壁抗失稳的能力。

146.由此,本具体实施例解决了以下问题:在大负载情况下,减振球刚度和变形关系曲线中线性段不足导致减振性能在大变形情况下与预期有较大差异的问题以及减振球在大负载情况下发生“凹陷”问题。上述两个问题是减振球性能在使用过程中受制约的主要原

因。

147.在本技术中,术语“第一”、“第二”、“第三”仅用于描述的目的,而不能理解为指示或暗示相对重要性;术语“多个”则指两个或两个以上,除非另有明确的限定。术语“安装”、“相连”、“连接”、“固定”等术语均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;“相连”可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

148.本技术的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或单元必须具有特定的方向、以特定的方位构造和操作,因此,不能理解为对本技术的限制。

149.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

150.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。