1.本实用新型属于电路板技术领域,更具体地说,是涉及一种多层电路板及电子设备。

背景技术:

2.多层电路板简称多层板是指具有多层走线层的电路板,多层板对其外层铜与芯板及芯板间介质层的设置有一定的要求,一般通过在芯板之间及芯板与外层铜板之间搭配半固化片实现。在常见的多层板结构中,其包括:两层外层铜板、设于两外层铜板之间的两芯板,以及数层半固化片,其中,数层半固化片用于设置于芯板与相邻外层铜板之间,以及用于设置于两芯板之间,并通过半固化片的设置数量来调整多层板的厚度等。

3.在多层电路板的制作过程中,层间的压合及铆合工序是必不可少的环节,压合过程中,由于半固化片熔化容易导致滑板,使得板与板之间出现层间偏移,导致芯板及外层铜板之间对应的电性搭接点和连接孔出现对位偏差,严重时甚至可能导致电路板短路或者开路报废,影响多层电路板的高层数、高密度的产品品质。

技术实现要素:

4.本实用新型实施例的目的在于提供一种多层电路板及电子设备,以解决现有技术中存在的制作多层电路板时容易滑板而导致出现层间偏移的技术问题。

5.为实现上述目的,本实用新型采用的技术方案是:一种多层电路板,包括依序叠合设置的第一芯板、第一半固化片、光板、第二半固化片及第二芯板,光板上设置有多个第一对位孔和多个第二对位孔,第一芯板正对各第一对位孔和各第二对位孔的位置处分别设置有第一铆接孔和第二铆接孔,第二芯板正对各第二对位孔的位置设置有第三铆接孔,第一芯板通过第一铆接孔、第一对位孔与光板铆合固定并形成母板,第二芯板通过第三铆接孔、第二对位孔、第二铆接孔与母板铆合固定;

6.其中,第一对位孔、第一铆接孔、第二铆接孔及第三铆接孔的孔径相等,且均小于第二对位孔的孔径。

7.在一些实施例中,多个第一对位孔和多个第二对位孔均设置于光板的侧边。

8.在一些实施例中,第一对位孔和第二对位孔的数量相等,各第一对位孔与各第二对位孔间隔均匀且交错设置。

9.在一些实施例中,光板为四边形板,第一对位孔的数量和第二对位孔的数量均为四个,四个第一对位孔分别设置于光板的四个侧边,四个第二对位孔分别设置于光板的四角位置处。

10.在一些实施例中,第二对位孔的孔径比第一对位孔的孔径大0.5mm~1.0mm。

11.在一些实施例中,第一芯板还设置有熔合位,熔合位避让开第一铆接孔和第二铆接孔。

12.在一些实施例中,熔合位为采用蚀刻工艺形成于第一芯板朝向光板的表面的区

域。

13.在一些实施例中,第一半固化片正对各第一对位孔和各第二对位孔的位置处分别设置有第一穿设孔和第二穿设孔,第二半固化片正对各第二对位孔的位置处设置有第三穿设孔,第一穿设孔、第二穿设孔及第三穿设孔的孔径大于或等于第一对位孔的孔径。

14.在一些实施例中,第一芯板为单层板、双层板或者多层板中的任一种,第二芯板为单层板、双层板或者多层板中的任一种。

15.在一些实施例中,多层电路板还包括第一外铜层、第二外铜层、第三半固化片和第四半固化片,第三半固化片、第一外铜层依序叠合于第一芯板背离光板的表面,第四半固化片和第二外铜层依序叠合于第二芯板背离光板的外表面。

16.本实用新型提供的多层电路板中的上述一个或多个技术方案至少具有如下技术效果之一:通过设置第二对位孔的孔径大于第二铆接孔及第三铆接孔的孔径,即使第二对位孔由于冲孔精度导致其孔轴线与第二铆接孔及第三铆接孔的孔轴线之间存在偏移,在压合过程中,铆钉也能够在一定的范围(第二对位孔与第二铆接孔之间的孔径差)内调整,而不至于受光板的影响导致铆钉发生歪斜而出现层偏。这样,设置第二对位孔的孔径大于第二铆接孔及第三铆接孔的孔径,弥补第二芯板与光板之间可能存在的对位偏差,从而能够避免在压合母板与第二芯板的过程中出现层间偏移,确保第一芯板、光板及第二芯板三者之间不出现层偏,从而避免因层偏而影响多层电路板的性能及品质。

17.本实用新型采用的另一技术方案是,提供一种电子设备,包括上述的多层电路板。

18.本实用新型的电子设备,由于使用了上述的多层电路板,电子设备的电路板的性能稳定,电子设备的整体性能更加稳定,产品品质更好,用户使用体验更佳。

附图说明

19.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

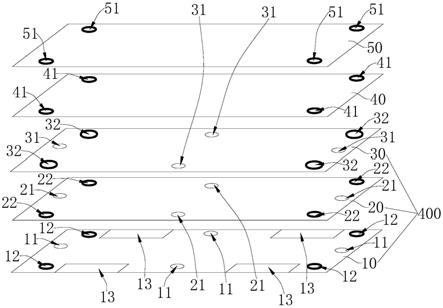

20.图1为相关技术中多层电路板的结构示意图;

21.图2为图1所示的多层电路板的局部结构示意图;

22.图3为图2所示的多层电路板的局部结构出现层偏时的示意图;

23.图4为本实用新型的一实施例提供的多层电路板的结构示意图;

24.图5为图4所示的多层电路板的局部结构示意图;

25.图6为图4所示的多层电路板的第一芯板的结构示意图;

26.图7为图4所示的多层电路板的光板的结构示意图;

27.图8为图4所示的多层电路板的第二芯板的结构示意图。

28.其中,图中各附图标记:

29.10、第一芯板;101、内层铜板;102、固化片;11、第一铆接孔;12、第二铆接孔;13、熔合位;14、第一定位区;15、第一走线区;20、第一半固化片;21、第一穿设孔;22、第二穿设孔;30、光板;31、第一对位孔;32、第二对位孔;40、第二半固化片;41、第三穿设孔;50、第二芯板;51、第三铆接孔;52、第二定位区;53、第二走线区;60、第一外铜层;70、第二外铜层;80、

第三半固化片;90、第四半固化片;100、外层铜板;200、芯板;203、铆接孔;300、半固化片;301、对位孔;302、穿设孔;400、母板。

具体实施方式

30.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图1~8及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

31.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

32.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

34.在本实用新型说明书中描述的参考“一个实施例”、“一些实施例”或“实施例”意味着在本实用新型的一个或多个实施例中包括结合该实施例描述的特定特征、结构或特点。由此,在本说明书中的不同之处出现的语句“在一个实施例中”、“在一些实施例中”、“在其他一些实施例中”、“在另外一些实施例中”等不是必然都参考相同的实施例,而是意味着“一个或多个但不是所有的实施例”,除非是以其他方式另外特别强调。此外,在一个或多个实施例中,可以以任何合适的方式组合特定的特征、结构或特性。

35.一般地,在多层电路板的制作过程中,如图1所示,电路板的各个结构层(比如中间部位的芯板200及外侧的外层铜板100等)之间的压合及铆合工序是必不可少的环节,通常,在压合过程中,半固化片300熔化后易流动,从而会导致通过半固化片300粘合的相邻的两结构层容易出现滑板的情况,从而导致板与板之间出现层间偏移。

36.比如,如图1所示,其提供了一种多层电路板,该多层电路板包括两外层铜板100、两芯板200及用于粘合外层铜板100和芯板200的多个半固化片300,具体地,一外层铜板100通过一半固化片300与一芯板200粘合,芯板200上设置多层半固化片300(图1中示出了使用五层半固化片300的情况)与另一芯板200粘合,再通过在该芯板200上继续叠合一层半固化片300与剩下另一外层铜板100粘合,这样便形成一个多层电路板。其中,芯板200可以为单层板、双层板或者多层板,图1所示为两芯板200均为双层板时的情况,即芯板200可以由两内层铜板101通过固化片102粘合形成。这样,两芯板200的四个内层铜板101与两层外层铜板100一起压合制成具有六层走线层的六层电路板。该六层电路板的两芯板200通过五层半固化片300粘合,制作该六层电路板时,通过五层半固化片300将两张芯板200熔合并铆合后,再在其两侧分别预叠半固化片300和外层铜板100,并通过压合使两外层铜板100对应粘合至两芯板200的表面。由于使用了多张半固化片300进行粘合,压合过程中,多层半固化片

300受热熔化成流体状态,从而容易导致芯板200出现滑板,使两芯板200出现层间偏移。

37.相关技术中,为了解决上述的滑板问题,如图2和图3所示,使用光板30代替部分多层半固化片300,两芯板200再各通过一半固化片300与光板30粘合,即将图1所示的六层电路板的结构更改为依序叠设的外层铜板100、半固化片300、芯板200、半固化片300、光板30、半固化片300、芯板200、半固化片300及外层铜板100的结构。由于光板30为具有粗化表面的绝缘板,比如蚀刻去除覆铜板表面的铜制成光板30等,这样,采用光板30代替多层半固化片300,能够减少半固化片300的设置数量,从而减小压合过程中由于半固化片300熔化流动而导致的层间滑板。

38.然而,在实际制作过程中,多层电路板在正式进入压机压合前,还需要铆合连接,比如,在芯板200上设置铆接孔203,光板30上对应铆接孔203的位置设置对位孔301供铆钉穿设以实现铆合连接,由于光板30上的对位孔301通过半固化片冲孔机形成,其通过获取对应芯板200上的铆接孔203的位置定位钻出,半固化片冲孔机的冲孔精度有限,会导致芯板200与光板30对应的铆接孔203与对位孔301出现对位偏差,如图2所示。芯板200的铆接孔203的轴线r1与光板30上对应的对位孔301之间的轴线r2之间存在偏差l,当该偏差值过大时,铆合后会因为孔距偏差过大,导致铆钉倾斜,从而在压合后导致出现层偏。

39.具体地,如图2所示,假设在第(2)和第(3)位置处,两芯板200上的铆接孔203与芯板20上的对位孔301不存在对位偏差(r1与r2共线),但由于在第(1)和第(4)位置处,两芯板200上的铆接孔203与芯板20上的对位孔301存在对位偏差(r1与r2之间存在l的偏离),在压合后会导致整板出现层偏,如图3所示。需要说明的是,半固化片300所需的供铆钉穿设的穿设孔302,也是通过半固化片冲孔机冲出,其与对应铆接孔203及对位孔301之间也会存在对位偏差,但由于半固化片300质地较软,且在压合时半固化片经历“固态

→

高弹态

→

粘流态

→

高弹态

→

固态”的形态变化过程,即使穿设孔302存在对位偏差,其也不会在压合时对芯板200进行束缚导致层偏,而光板30则是经过压合(覆铜板制作时需压合固化)的固化片,压合时不会形成粘流态,使得铆接孔203与对应的对位孔301之间的偏位会对芯板200产生影响,并导致层偏。

40.基于此,如图4~8所示,本实用新型的基本实施例提供了一种多层电路板,该多层电路板包括依序叠合设置的第一芯板10、第一半固化片20、光板30、第二半固化片40及第二芯板50,其中,第一芯板10通过第一半固化片20粘合于光板30的一表面,第二芯板50通过第二半固化片40粘合于光板30的相对的另一表面。进一步地,光板30上设置有多个第一对位孔31和多个第二对位孔32,第一芯板10正对各第一对位孔31和各第二对位孔32的位置处分别设置有第一铆接孔11和第二铆接孔12,第二芯板50正对各第二对位孔32的位置设置有第三铆接孔51,第一芯板10通过第一铆接孔11、第一对位孔31与光板30铆合固定并形成母板400,第二芯板50通过第三铆接孔51、第二对位孔32、第二铆接孔12与母板400铆合固定。其中,第一对位孔31、第一铆接孔11、第二铆接孔12及第三铆接孔51的孔径相等,且均小于第二对位孔32的孔径。

41.在本实用新型的实施例中,如图4和图5所示,制作多层电路板时,先将第一芯板10、第一半固化片20及光板30三者叠合对齐压合,压合之前使用铆钉依序穿过第一铆接孔11和第一对位孔31,将第一芯板10、第一半固化片20及光板30进行铆合形成母板400。由于压合之前第一芯板10上的第一铆接孔11和光板30上的第一对位孔31对齐(两者的孔轴线重

合),铆钉插入后便可将两者锁合在一起,即使第一半固化片20在压合过程中受热熔化,也不会使第一芯板10和光板30出现层偏,从而能够形成一个结构稳定、不出现层间偏移的母板400。

42.进一步地,母板400制作完成后,再将第二半固化片40及第二芯板50与母板400叠合对齐并进行压合,具体地,压合之前使第二芯板50上的第三铆接孔51与光板30上的第二对位孔32对齐(两者的孔轴线重合),此时,第三铆接孔51与第一芯板10上的第二铆接孔12同样处于对齐状态,使用铆接依序穿过第三铆接孔51、第二对位孔32及第二铆接孔12将第二芯板50与母板400锁合在一起。这样,由于第一芯板10与第二芯板50两者均通过干膜、曝光、蚀刻、打靶制作成型,靶位一致,第二铆接孔12与第三铆接孔51孔位一致,不存在偏差;此时,设置第二对位孔32的孔径大于第二铆接孔12及第三铆接孔51的孔径,即使第二对位孔32由于冲孔精度导致其孔轴线与第二铆接孔12及第三铆接孔51的孔轴线之间存在偏移,在压合过程中,铆钉也能够在一定的范围(第二对位孔32与第二铆接孔12之间的孔径差)内调整,而不至于受光板30的影响导致铆钉发生歪斜而出现层偏。如此,通过设置第二对位孔32的孔径大于第二铆接孔12及第三铆接孔51的孔径,能够弥补第二芯板50与光板30之间可能存在的对位偏差,从而避免在压合母板400与第二芯板50的过程中出现层间偏移,确保第一芯板10、光板30及第二芯板50三者之间不出现层偏。

43.在本实用新型的另一实施例中,如图4和图5所示,多层电路板还包括第一外铜层60、第二外铜层70、第三半固化片80和第四半固化片90,第三半固化片80、第一外铜层60依序叠合于第一芯板10背离光板30的表面,第四半固化片90和第二外铜层70依序叠合于第二芯板50背离光板30的外表面。即第一外铜层60通过第三半固化片80连接于第一芯板10的外层,第二外铜层70通过第四半固化片90连接于第二芯板50的外层,第一外铜层60的外表面及第二外铜层70的外表面分别形成本实施例的多层电路板的上表面和下表面。

44.在本实用新型的另一实施例中,第一芯板10可以为单层板、双层板或者多层板中的任一种,第二芯板50同样可以为单层板、双层板或者多层板中的任一种,设计时可以根据所需的多层电路板的层数进行选择。具体地,在第一芯板10和第二芯板50为双层板时,如图5所示,第一芯板10和第二芯板50均可以由两内层铜板101通过固化片102粘合形成。

45.在本实用新型的另一实施例中,如图4和图6所示,多个第一对位孔31和多个第二对位孔32均设置于光板30的侧边,相对应地,第一铆接孔11和第二铆接孔12设置于第一芯板10的侧边,第三铆接孔51设置于第二芯板50的侧边。一般地,由于第一芯板10的中部为设置有焊盘及走线结构的第一走线区15,其侧边围绕第一走线区15设置有一圈用于层间机械连接(铆合、熔合等)的第一定位区14,如图6所示,同样地,第二芯板50的中部为第二走线区53,其侧边设置有第二定位区52,如图8所示。这样,将第一铆接孔11、第二铆接孔12设置于第一芯板10的侧边即第一定位区14,将第三铆接孔51设置于第二芯板50的侧边即第二定位区52,使得第一对位孔31和第二对位孔32位于光板30的侧边,确保使用铆钉连接第一芯板10、光板30及第二芯板50时,铆钉的设置不会与第一走线区15及第二走线区53内的焊盘等电性结构及元件发生干涉,影响电性性能。

46.在本实用新型的另一实施例中,如图4和图6所示,第一对位孔31和第二对位孔32的数量相等,各第一对位孔31与各第二对位孔32间隔均匀且交错设置,以使第一芯板10和第二芯板50通过交错设置第一对位孔31和第二对位孔32与光板30交错铆合,连接稳定性更

高。

47.在一些具体的实施例中,如图4和图5所示,光板30为四边形板,第一对位孔31和第二对位孔32的数量均为四个,四个第一对位孔31分别设置于光板30的四个侧边,四个第二对位孔32分别设置于光板30的四角位置处。

48.在本实用新型的另一实施例中,第二对位孔32的孔径比第一对位孔31的孔径大0.5mm~1.0mm,在该孔径差值范围内设置第二对位孔32的孔径,使其能够弥补压合过程中出现的层间偏移,且又不至于需要将第二对位孔32的孔径设置的过大。在一些具体的实施例中,第二对位孔32的孔径具体可以比第一对位孔31孔径大0.5mm、0.6mm、0.7mm、0.8mm、0.9mm或者1.0mm等,具体数值可以根据需要进行设计。

49.在本实用新型的另一实施例中,如图4和图6所示,第一芯板10还设置有熔合位13,熔合位13避让开第一铆接孔11和第二铆接孔12,具体地,在本实施例中,熔合位13的数量同样也为四个,四个熔合位13对称设置于第一芯板10的相对的两侧边,且相邻的一个第一对位孔31与一个第二对位孔32之间设置一个熔合位13。如此,在铆合连接第一芯板10与光板30时,可以先通过熔合位13将第一芯板10与光板30进行初定位。具体地,铆合之前先采用热熔机将第一半固化片20对应于熔合位13的部分熔化,利用熔化的部分第一半固化片20将第一芯板10和光板30粘接固定,实现第一芯板10和光板30之间的初步定位连接。

50.在一些具体的实施例中,熔合位13可以为采用蚀刻工艺形成于第一芯板10朝向光板30的表面的区域,在制作第一芯板10时,在蚀刻阶段在第一芯板10上蚀刻形成若干有铜与无铜交错设置的蚀刻区,即熔合位13,通过设置该熔合位13能够增强第一半固化片20与光板30之间的结合力。这样,采用蚀刻工艺在第一芯板10上加工熔合位13,叠合连接第一芯板10与光板30时,先通过熔合位13将第一芯板10与光板30进行初定位,初定位后,再使用铆钉通过第一铆接孔11和第一对位孔31铆合第一芯板10和光板30即可,第一芯板10通过铆接及粘接与光板30连接形成母板400,母板400结构更加稳定。

51.在本实施例中,如图6~8所示,熔合位13的形状与第一铆接孔11和第二铆接孔12的形状不同,以便于区分熔合位13及第一对位孔31、第二对位孔32,比如,设置矩形状的熔合位13,圆形状的第一对位孔31、第二对位孔32等。

52.在本实用新型的另一实施例中,如图4所示,第一半固化片20正对各第一对位孔31和各第二对位孔32的位置处分别设置有第一穿设孔21和第二穿设孔22,第二半固化片40正对各第二对位孔32的位置处设置有第三穿设孔41,第一穿设孔21、第二穿设孔22及第三穿设孔41的孔径大于或等于第一对位孔31的孔径。在第一半固化片20及第二半固化片40上设置对应的穿设孔,用于在铆接时供铆钉穿过,铆合连接操作更加快捷方便。

53.在本实用新型的另一实施例中,提供了一种制作上述的多层电路板的工艺流程,制作过程具体如下(请一并参考图4和图5)。

54.按如下步骤制作第一芯板10和第二芯板50:

55.开料:将整张大的覆铜板按设计要求裁成需要尺寸的工作板,将开好的工作板过隧道炉,减少板内应力;

56.板内层图形转移:采用镭射直接成像曝光机制作所需的内层板的线路图形,并在第一芯板10的图形中包括对应熔合位13的图形;

57.显影:把没有聚合反应的膜显影掉,而有发生聚合反应的膜会留在板面。把不需要

保留的导体露出来给下制程蚀刻;

58.酸性蚀刻:通过酸性蚀刻液,把没有膜保护的铜导体蚀刻掉,有膜保护的铜导体保留下来,此流程制作内层线路;

59.退膜:通过退膜液把保护铜导体的膜退掉,此时内层线路、内层焊盘制作完成;

60.光学检查:对做好的内层电路板进行光学检查,确认品质;

61.冲孔:采用光学冲孔机在第一芯板10冲出第一铆接孔11和第二铆接孔12,在第二芯板50冲出第三铆接孔51;

62.棕化:通过棕化液对表面进行棕化,清洁板面的同时粗化铜导体的表面;

63.按如下步骤制作第一半固化片20、第二半固化片40、第三半固化片80和第四半固化片90:

64.开料:将卷料半固化片按设计要求裁成需要的尺寸的半固化片;

65.冲孔:利用半固化片冲孔机,通过获取第一芯板10的第一铆接孔11和第二铆接孔12的位置,在第一半固化片20上冲设第一穿设孔21和第二穿设孔22,通过获取第二芯板50上的第三铆接孔51的位置,在第二半固化片40上冲设第三穿设孔41。

66.按如下步骤制作光板30:

67.开料:将整张大的覆铜板按设计要求裁成需要的工作板;

68.酸性蚀刻:通过酸性蚀刻液,蚀刻工作板,得到光板30;

69.棕化:通过棕化液对的光板30进行棕化,清洁光板30表面;

70.冲孔:利用半固化片冲孔机,通过获取第一芯板10的第一铆接孔11和第二铆接孔12的位置,在光板30上冲设出第一对位孔31和第二对位孔32,并确保第二对位孔32的孔径大于第一对位孔31的孔径;

71.制作母板400:将第一对位孔31与第一铆接孔11对位,将第一芯板10、第一半固化片20及光板30依序叠合在一起形成叠层结构,将叠层结构放进熔合机中通过熔化的第一半固化片20将第一芯板10与光板30进行熔合,再使用铆钉通过第一对位孔31及第一铆接孔11铆合第一芯板10和光板30,从而制得母板400。

72.连接母板400与第二芯板50:将第二对位孔32、第二铆接孔12及第三铆接孔51对位,将第二芯板50、第二半固化片40及母板400依序叠合在一起形成叠层结构,使用铆钉通过第二铆接孔12、第二对位孔32及第三铆接孔51铆合第二芯板50和母板400;

73.压合:在第二芯板50与母板400连接的结构的两侧分别叠放第三半固化80、第一外铜层60片以及第四半固化片90、第二外铜层70,然后在高温高压环境进行压合;

74.压合后再进行传统多层电路板生产工艺的其他常规工艺,比如钻孔、沉铜板电、外层线路、图形电镀、外层蚀刻、防焊、文字、沉金、锣板、电测、质量检查及包装等。如此,即完成本实施例的多层电路板的制作。

75.本实用新型的另一实施例,还提供了一种电子设备,该电子设备包括上述的多层电路板。本实施例的电子设备,由于使用了上述的多层电路板,电路板的性能稳定,电子设备的整体性能更加稳定,产品品质更好,用户使用体验更佳。

76.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。