盘装置

1.本申请享受以日本专利申请2019-236883号(申请日:2019年12月26日)为基础申请的优先权。本申请通过参照该基础申请而包含基础申请的全部内容。

技术领域

2.本发明的实施方式涉及盘装置。

背景技术:

3.作为盘装置,例如硬盘驱动器(hdd)具备配设在壳体内的磁盘、对磁盘进行支承并进行旋转驱动的主轴马达、支承有磁头的头致动器、对该头致动器进行驱动的音圈马达、柔性印制电路基板单元等。

4.近年来,伴随hdd的存储容量的增大,磁盘的设置块数也不断增加。为了应对大量块的磁盘,提出了所谓的分体(split,分离)致动器,该分体致动器分为能够使头致动器分别独立地进行转动的多个例如两个头致动器,并将两个头致动器层叠配置。一方的头致动器的致动器块被以绕支承轴自由转动的方式进行支承。另一方的头致动器的致动器块被以绕支承轴自由转动的方式进行支承,在轴向上与一方的致动器块重叠地配置。

5.在如上所述那样的分体致动器中,两个头致动器相互独立地进行转动动作。因此,为了不相互干涉地确保顺畅的动作,需要在两个致动器块之间的边界设置间隙(间隔)。伴随着头致动器的分开,布线基板也被分为两个,分别单个(个别)地安装于致动器块。在将布线基板单个地安装于致动器块时产生了定位偏差的情况下,两个布线基板彼此有可能在边界部发生干涉。

技术实现要素:

6.本发明的实施方式提供能够容易地设置布线部件的盘装置。

7.根据实施方式,盘装置具备:以自由旋转的方式设置的多个盘状的记录介质、第1致动器组件以及第2致动器组件。所述第1致动器组件具备第1致动器块、多个臂、头悬架组件和第1布线基板,所述第1致动器块被以绕支承轴自由转动的方式进行支承,所述多个臂分别从所述第1致动器块延伸,所述头悬架组件具有支承板、布线部件以及头,所述支承板固定于所述臂的延伸端,所述布线部件安装于所述支承板,所述头支承于所述布线部件,所述第1布线基板具有多个连接端子且设置于所述第1致动器块。所述第2致动器组件具备第2致动器块、多个臂、头悬架组件和第2布线基板,所述第2致动器块被以绕所述支承轴自由转动的方式进行支承且与所述第1致动器块空开间隙地相对向,所述多个臂分别从所述第2致动器块延伸,所述头悬架组件具有支承板、布线部件以及头,所述支承板固定于所述臂的延伸端,所述布线部件安装于所述支承板,所述头支承于所述布线部件,所述第2布线基板具有多个连接端子且设置于所述第2致动器块。在所述第1致动器组件中,所述臂各自具有与所述记录介质大致平行的第1面、与所述第1面相对向的第2面、与所述第1面和所述第2面交叉的侧面、以及设置于所述侧面并从所述臂的延伸端延伸到所述第1致动器块的狭缝

(slit),所述狭缝设置为:位于使得所述狭缝的通过宽度方向上的中心的中心线相对于所述臂的通过厚度方向上的中心的中心线向离开所述第1致动器组件与所述第2致动器组件之间的边界面的方向偏移的位置,所述狭缝具有形成于所述狭缝的开口端部的、相对于所述狭缝的中心线向所述狭缝的开口宽度扩展的方向倾斜的第1倾斜面和第2倾斜面,所述布线部件各自具有配置于所述支承板上的前端侧部、插通于所述臂的所述狭缝并延伸到所述第1致动器块的基端侧部、以及从所述基端侧部延伸并与所述第1布线基板的连接端子接合的连接端部。在所述第2致动器组件中,所述臂各自具有与所述记录介质大致平行的第1面、与所述第1面相对向的第2面、与所述第1面和所述第2面交叉的侧面、以及设置于所述侧面并从所述臂的延伸端延伸到所述第2致动器块的狭缝,所述狭缝设置为:位于使得所述狭缝的通过宽度方向上的中心的中心线相对于所述臂的通过厚度方向上的中心的中心线向离开所述边界面的方向偏移的位置,所述狭缝具有形成于所述狭缝的开口端部的、相对于所述狭缝的中心线向所述狭缝的开口宽度扩展的方向倾斜的第1倾斜面和第2倾斜面,所述布线部件各自具有配置于所述支承板上的前端侧部、插通于所述臂的所述狭缝并延伸到所述第2致动器块的基端侧部、以及从所述基端侧部延伸并与所述第2布线基板的连接端子接合的连接端部。

附图说明

8.图1是将顶盖分解来表示第1实施方式涉及的硬盘驱动器(hdd)的立体图。

9.图2是表示所述hdd的致动器组件和基板单元的立体图。

10.图3是排列状态的所述致动器组件的立体图。

11.图4是表示所述致动器组件的头悬架组件的立体图。

12.图5是表示未接合柔性件(flexure)的连接端部的状态下的所述致动器组件的立体图。

13.图6是表示所述致动器组件的致动器块、连接端部以及臂的侧视图。

14.图7是放大表示所述致动器块和臂的侧视图。

15.图8是沿着图6的线a-a的臂的剖视图。

16.图9是放大表示图8的一部分的臂的剖视图。

17.图10是第2实施方式涉及的hdd的臂的剖视图。

18.图11是放大表示图10的一部分的臂的剖视图。

19.图12是第3实施方式涉及的hdd的臂的剖视图。

20.图13是放大表示图12的一部分的臂的剖视图。

具体实施方式

21.以下,参照附图对实施方式涉及的盘装置进行说明。

22.此外,公开只不过是一个例子,本领域技术人员能够保持发明的宗旨而适当地变更且容易地想到的技术方案当然包含于本发明的范围。另外,为了使说明更加明确,与实际的技术方案相比,附图中有时对各部的宽度、厚度、形状等示意性地进行表示,但只不过是一个例子,并不是对本发明的解释进行限定。另外,本说明书和各图中,有时对与关于前面的附图已经描述过的要素同样的要素标记同一标号,适当省略详细的说明。

23.(第1实施方式)

24.作为盘装置,对第1实施方式涉及的硬盘驱动器(hdd)进行详细的说明。

25.图1是卸下顶盖来表示的第1实施方式涉及的hdd的分解立体图。

26.hdd具备扁平的大致矩形状的壳体10。该壳体10具有上表面开口的矩形箱状的基体12和顶盖14。基体12具有矩形状的底壁12a和沿着底壁12a的周缘立起设置的侧壁12b,例如由铝一体地成形。顶盖14例如由不锈钢形成为矩形板状。顶盖14通过多个螺纹件13来螺纹固定在基体12的侧壁12b上,将基体12的上部开口闭塞。

27.在壳体10内设置有作为记录介质的多块例如9块磁盘18、和对磁盘18进行支承并使之进行旋转的作为驱动部的主轴马达19。主轴马达19配设在底壁12a上。各磁盘18例如形成为直径97mm,在其上表面以及/或者下表面具有磁记录层。磁盘18相互以同轴的方式嵌合于主轴马达19的未图示的毂(hub),并且,通过夹紧弹簧(clamp spring)20夹紧来固定于毂。在一个例子中,厚度0.635mm的9块磁盘18空开预定的间隔(例如1.58mm)来相互平行地层叠配置。另外,磁盘18被支承为下述状态:位于与基体12的底壁12a平行的位置。多块磁盘18通过主轴马达19以预定的转速进行旋转。

28.此外,磁盘不限定于9块,可以进行增减。

29.在壳体10内设置有对磁盘18进行信息的记录、再现的多个磁头17和将这些磁头17以相对于磁盘18自由移动的方式进行支承的头致动器组件。在本实施方式中,头致动器组件作为分为多个致动器组件、例如第1致动器组件22a和第2致动器组件22b的分体致动器组件来构成。第1和第2致动器组件22a、22b被以绕共同的支承轴(枢轴)26自由转动的方式进行支承。

30.在壳体10内设置有:使第1致动器组件22a和第2致动器组件22b进行转动以及定位的音圈马达(vcm)24、在磁头17移动到了磁盘18的最外周时将磁头17保持在离开了磁盘18的卸载位置的斜坡加载机构25、以及安装有转换连接器等的电子部件的基板单元(fpc单元)21。

31.在底壁12a的外表面螺纹固定有未图示的印制电路基板。印制电路基板构成控制部,该控制部对主轴马达19的动作进行控制,并且,经由基板单元21对vcm24和磁头17的动作进行控制。

32.图2是表示具有分体致动器组件和fpc单元的头致动器组件的立体图,图3是排列状态的分体致动器组件的立体图。

33.如图2和图3所示,分体致动器组件具有第1致动器组件22a和第2致动器组件22b。第1致动器组件22a和第2致动器组件22b相互重叠地配置,另外,设置为能绕在基体12的底壁12a立起设置的共同的支承轴26来相互独立地进行转动。第1致动器组件22a和第2致动器组件22b构成为大致相同的构造。在一个例子中,将配置于上侧的致动器组件作为第1致动器组件22a,将配置于下侧的致动器组件作为第2致动器组件22b。

34.第1致动器组件22a具备致动器块(第1致动器块)29、从致动器块29延伸出的5条臂30、安装于各臂30的头悬架组件(有时也称为头万向架组件(hga))33以及支承于头悬架组件的磁头17。致动器块29具有内孔31,在该内孔31收纳(收置)有轴承单元(单元轴承)51。致动器块29通过轴承单元51以自由转动的方式支承于支承轴26。

35.在本实施方式中,致动器块29和5条臂30由铝等一体地成形,构成所谓的e块。臂30

例如形成为细长的平板状,从致动器块29沿着与支承轴26正交的方向延伸。臂30的板厚t形成为0.85mm左右。臂30具有上表面(第1主面)32a及与上表面平行地相对向的下表面(第2主面)32b、位于磁盘18侧且与上表面32a和下表面32b交叉的侧面32c、和形成于侧面32c的狭缝(槽)30a。狭缝30a从致动器块29到臂30的延伸端与第1主面32a及第2主面32b大致平行地延伸。在狭缝30a收纳配置有后述的柔性件(布线部件)的一部分。

36.第1致动器组件22a具有从致动器块29向与臂30相反的方向延伸的支承框架34。音圈36支承于支承框架34。如图1和图2所示,音圈36位于设置在基体12的一对轭体38之间,与这些轭体38以及固定于任一轭体38的磁体39一起构成vcm24。

37.如图2和图3所示,第1致动器组件22a具备9条头悬架组件33,这些头悬架组件33分别安装于各臂30的延伸端。多个头悬架组件33包括将磁头17向上支承的向上头悬架组件和将磁头17向下支承的向下头悬架组件。这些向上头悬架组件和向下头悬架组件通过将相同构造的头悬架组件改变上下方向地配置来构成。在本实施方式中,在第1致动器组件22a中,在最上部的臂30安装有向下头悬架组件,在其他4条臂30中的各自,安装有向上头悬架组件和向下头悬架组件这两条头悬架组件33。

38.9条头悬架组件33从5条臂30延伸,相互大致平行且空开预定的间隔来配置。除了最下部的向下头悬架组件33,在其他4组向下头悬架组件和向上头悬架组件所支承的两个磁头17,空开预定的间隔而位于相互面对面的位置。这些磁头17位于与所对应的磁盘18的两面相对向的位置。此外,最下部的向下头悬架组件33的磁头17位于与如下的磁盘18的上表面相对向的位置,该磁盘18配置在该最下部的向下头悬架组件33的磁头17与后述的第2致动器组件22b的最上部的向上头悬架组件33的磁头17之间。

39.图4是表示头悬架组件的一个例子的立体图。如图所示,悬架组件33具有大致矩形状的基体板50、细长的板簧状的承载梁52以及细长的带状的柔性件(布线部件)54。承载梁52的基端部重叠地固定于基体板50的端部。承载梁52从基体板50延伸,朝向延伸端形成为前端细。基体板50和承载梁52例如由不锈钢形成。在一个例子中,基体板50的板厚形成为150μm左右,承载梁52的板厚形成为25~30μm左右。

40.基体板50具有第1表面50a和相反侧的成为固定面的第2表面50b。基体板50在其基端部具有圆形的开口和位于该开口的周围的圆环状的突起部53。突起部53从基体板50的第2表面50b突出。基体板50的基端部侧重叠地配置在臂30的前端部的支承面。将基体板50的突起部53嵌合于形成在臂30的凿密孔,对该突起部53进行凿密,从而将基体板50紧固连结于臂30的前端部。

41.承载梁52的基端部重叠地配置于基体板50的前端部,通过对多个部位进行焊接来固定于基体板50。

42.柔性件54具有不锈钢等的金属板(衬里层)、形成在金属板上的绝缘层、形成在绝缘层上的构成多条布线(布线图案)的导电层以及覆盖导电层的覆盖层(保护层、绝缘层),形成细长的带状的层叠板。柔性件54具有前端侧部分54a和基端侧部分54b。前端侧部分54a安装在承载梁52和基体板50的第1表面50a上。基端侧部分54b从基体板50的侧缘向外侧延伸,进而沿着臂30延伸到臂30的基端部。

43.前端侧部分54a的一部分构成自由移位的万向架部(弹性支承部56)。万向架部56位于承载梁52上。磁头17搭载于万向架部56。柔性件54的布线与磁头17的读取元件、写入元

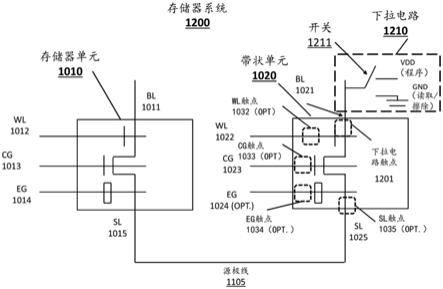

件、加热器以及其他部件电连接。

44.柔性件54的基端侧部分54b从基体板50的侧缘向外侧伸出之后,在形成于臂30的侧面32c的狭缝30a(参照图3)内穿过而延伸到臂30的基端以及致动器块29。在基端侧部分54b的后端形成有柔性件54的连接端部(尾侧连接端子部)55。连接端部55形成为细长的矩形状。连接端部55相对于基端侧部分54b折弯为大致直角,位于相对于臂30大致垂直的位置。

45.在连接端部55设置有多个例如9个连接端子(连接焊盘)58。这些连接端子58分别连接于柔性件54的布线。即,柔性件54的布线跨柔性件54的大致全长来延伸,一端电连接于磁头17,另一端电连接于连接端子58。

46.如图3和图4所示,9个连接端部55与设置在致动器块29的设置面的柔性印制布线基板(fpc)的接合部46接合。如后所述,各连接端部55的连接端子58焊料接合于设置在接合部46的连接端子,与fpc电接合且机械性地接合。9个连接端部55沿着支承轴26的轴向排列配置,相互大致平行地相邻配置。

47.另一方面,第2致动器组件22b与第1致动器组件22a同样地构成。即,如图2、图3、图4所示,第2致动器组件22b具有内置有轴承单元51的致动器块(第2致动器块)29、从致动器块29延伸的5条臂30、分别安装于臂30的9条头悬架组件33、搭载于各头悬架组件的磁头17以及对音圈36进行了支承的支承框架34。

48.致动器块29经由轴承单元51以自由旋转的方式支承于支承轴26。致动器块(第2致动器块)29支承于支承轴26的基端部(底壁12a侧的一半部),以同轴的方式配置在第1致动器块29的下方。致动器块(第2致动器块)29与第1致动器块29空开微小的间隙g而相对向。

49.在第2致动器组件22b中,在最下部的臂30安装有向上头悬架组件33,在其他4条臂30的各自安装有向上头悬架组件33和向下头悬架组件33这两条头悬架组件。第2致动器组件22b的音圈36位于设置在基体12的一对轭体38之间,与这些轭体38以及固定于任一轭体的磁体39一起构成vcm24。

50.对第1致动器组件22a进行驱动的vcm24和对第2致动器组件22b进行驱动的vcm24相互独立地设置。由此,第1致动器组件22a和第2致动器组件22b能够分别独立地进行驱动(转动)。

51.如图2所示,fpc单元21以一体的方式具有大致矩形状的基体部42、从基体部42的一侧缘延伸的两条细长的带状的中继部44、以及分别与中继部44的前端连续地设置的两个接合部(第1布线基板、第2布线基板)46。基体部42、中继部44以及接合部46由柔性印制布线基板(fpc)形成。柔性印制布线基板具有:聚酰亚胺等的绝缘层;形成在该绝缘层上并形成布线、连接焊盘等的导电层;以及覆盖导电层的保护层。

52.在基体部42上安装有未图示的转换连接器、多个电容器等的电子部件,与未图示的布线电连接。在基体部42贴附有作为加强板发挥功能的金属板45。基体部42设置在基体12的底壁12a上。两条中继部44从基体部42的侧缘朝向第1致动器组件22a和第2致动器组件22b延伸。设置在中继部44的延伸端的接合部46分别经由后述的衬里板而贴附于致动器块29的一侧面(设置面),进一步,通过固定螺纹件来螺纹止动固定于设置面。

53.图5是表示未接合柔性件54的连接端部55的状态下的致动器组件的立体图。

54.如图所示,fpc单元21的各接合部46形成为大小比致动器块29的设置面(侧面)稍

小的矩形状。各接合部46的背面例如贴附有由铝形成的衬里板来作为加强板。衬里板形成为与接合部46大致相同的大小以及形状。各接合部46经由衬里板贴附以及螺纹止动于致动器块29的设置面。

55.接合部46具有与柔性件54的连接端部55对应的9个连接焊盘群60。各连接焊盘群60具有呈一列排列设置的例如9个连接焊盘61。各连接焊盘61经由fpc的布线电连接于基体部42。各连接焊盘群60在相对于与支承轴26大致正交的方向稍微倾斜的方向上延伸。9个连接焊盘群60相互空开间隔而沿着支承轴26的轴向排列设置。9个连接焊盘群60在接合部46中设置在与臂30的基端相邻的位置。

56.在接合部46上安装有头ic(头放大器)48,该头ic48经由布线连接于连接焊盘61和基体部42。进一步,接合部46具有连接有音圈36的连接焊盘49。

57.如图3所示,各柔性件54的连接端部55重叠于接合部46的所对应的连接焊盘组60地配置,连接端部55的9个连接端子58分别通过焊料与所对应的连接焊盘61电接合且机械性地接合。

58.由此,第1致动器组件22a的9个磁头17分别通过柔性件54的布线、连接端部55、fpc单元21的接合部46、中继部44来电连接于基体部42。同样地,第2致动器组件22b的9个磁头17分别通过柔性件54的布线、连接端部55、fpc单元21的接合部46、中继部44来电连接于基体部42。进一步,基体部42经由转换连接器电连接于壳体10的底面侧的印制电路基板。

59.接着,对连接端部55相对于接合部46的配置结构以及致动器块之间的边界部的结构进行详细的说明。图6是表示致动器组件的接合部的侧视图,图7是表示未安装fpc单元的接合部和柔性件的状态下的致动器块和臂的一部分的侧视图。

60.如图6和图7所示,各臂30具有沿着侧面32c形成的狭缝30a。狭缝30a从臂30的基端跨至前端而与上表面32a和下表面32b大致平行地延伸。在一个例子中,臂30的板厚(厚度)t为0.85mm,狭缝30a的宽度(臂的厚度方向上的宽度)sw形成为0.25mm左右。在本实施方式中,狭缝30a相对于臂30的通过厚度方向上的中心的中心线c1,向离开第1致动器组件22a与第2致动器组件22b之间的边界面bs的方向偏移预定量os来设置。即,狭缝30a的通过宽度方向上的中心的中心线c2位于相对于臂30的厚度方向上的中心偏移os的位置。偏移量os例如设为0.1mm。

61.在配置于上侧的第1致动器组件22a中,多条臂30的狭缝30a向离开两个致动器块29之间的边界面(分割面)bs的方向、在图7中为向上方向偏移。在配置于下侧的第2致动器组件22b中,多条臂30的狭缝30a向离开边界面bs的方向、在图7中为向下方向偏移。

62.此外,偏移量os不限于0.1mm,例如可以在0.05mm以上且0.15mm以下的范围内进行调整。

63.图8是沿着图6的线a-a的致动器的剖视图,图9是放大表示图8的一部分的臂的剖视图。

64.如图8和图9所示,在各臂30中,狭缝30a从臂30的侧面32c向另一方的侧面与臂30的上表面32a和下表面32b大致平行地延伸。狭缝30a的深度方向上的长度l形成为比收纳于狭缝30a的柔性件的基端侧部分54b的宽度足够大。

65.在第1致动器组件22a中,狭缝30a在臂30的侧面32c开口,其开口端的上下的角部被进行倒角,形成向开口的宽度扩展的方向倾斜的上下的一对c面(第1倾斜面、第2倾斜面)

1a、1b。在一个例子中,各c面1a、1b相对于狭缝30a的中心线c2大约倾斜45度。另外,一对c面1a、1b形成在:使得将这些c面1a、1b延长而得到的线的假想的交点cx位于狭缝30a的中心线c2上的位置。由此,c面1a的宽度与c面1b的宽度形成为相同的宽度。

66.在第2致动器组件22b中,狭缝30a在臂30的侧面32c开口,其开口端的上下的角部被进行倒角,形成向开口的宽度扩展的方向倾斜的上下的一对c面(第1倾斜面、第2倾斜面)2a、2b。在一个例子中,各c面2a、2b相对于狭缝30a的中心线c2大约倾斜45度。另外,一对c面2a、2b形成在:使得将这些c面2a、2b延长而得到的线的假想的交点cx位于狭缝30a的中心线c2上的位置。由此,c面2a的宽度和c面2b的宽度形成为相同的宽度。

67.通过如上所述那样在各狭缝30a的开口端设置一对c面1a、1b(2a、2b),能够在将柔性件54收纳于狭缝30a时不会损伤柔性件54而容易地将该柔性件54插入到狭缝30a。

68.如图6所示,柔性件54的基端侧部分54b收纳于臂30的狭缝30a内,连接端部55与fpc单元的接合部46的连接焊盘群60重叠地配置,与连接焊盘61接合。此时,如上所述,狭缝30a是偏移的,因此,基端侧部分54b和连接端部55也配置在向离开边界面bs的方向移位了偏移量os的位置。

69.由此,能够将配置在边界面bs的附近的连接端部55、即位于第1致动器组件22a的最下部的连接端部55与位于第2致动器组件22b的最上部的连接端部55之间的间隔按偏移量os的2倍量扩大。另外,通过将连接端部55配置在向离开边界面bs的方向偏移后的位置,即使是最靠近致动器块29的边界面bs的连接端部55,也能够将连接端子58配置在设置于接合部46侧的连接焊盘群60的正上方。因此,能够在适当的位置将连接端部55的连接端子58焊料接合于连接焊盘61,接合的可靠性提高。

70.根据如上所述那样构成的第1实施方式,通过将致动器臂的狭缝30a相对于臂30的中心线偏移地设置,能够获得能将柔性件54的连接端部55适当地接合于布线基板的盘装置。进一步,通过在各狭缝30a的开口端设置c面来扩大开口端的宽度,能够容易地向狭缝30a收纳柔性件54,能够谋求组装性的提高。同时,能够在收纳时不损伤柔性件54,能够谋求可靠性的提高。

71.此外,在第1实施方式中,在两组致动器组件中使狭缝的偏移量os为相同,但不限于此,也可以按致动器组件来设定狭缝的偏移量。也可以按各臂来改变偏移量。另外,狭缝30a的开口端的一对c面设为相同的倾斜角(例如45度),但不限于此,也可以为互不相同的角度的倾斜面。例如,倾斜角也可以为30度和60度的组合、15度和75度的组合、或者30度和30度的组合等的组合。

72.致动器组件不限于2组,也可以分为3组以上。例如,在使用3组致动器组件的情况下,在配置于正中的致动器组件中,在位于轴向的中央的臂中,将狭缝设置在臂的厚度方向上的中心,关于上侧的臂,向离开与上侧的致动器组件之间的边界面的方向偏移地设置狭缝,关于下侧的臂,向离开与下侧的致动器组件之间的边界面的方向偏移地设置狭缝即可。

73.接着,对其他实施方式涉及的hdd的头致动器组件进行说明。在以下描述的其他实施方式中,对与上述的第1实施方式相同的部分标记同一参照标号,省略或者简化其详细的说明,以与第1实施方式不同的部分为中心进行说明。

74.(第2实施方式)

75.图10是第2实施方式涉及的hdd的致动器组件的剖视图,图11是放大表示图10的一

部分的臂的剖视图。

76.如图所示,根据第2实施方式,在第1致动器组件22a中,狭缝30a在臂30的侧面32c开口,其开口端的上下的角部被进行倒角,形成向开口的宽度扩展的方向倾斜的上下的一对c面(倾斜面)1a、1b。在一个例子中,各c面1a、1b相对于狭缝30a的中心线c2大约倾斜45度。另外,一对c面1a、1b形成在:使得将这些c面1a、1b延长而得到的线的假想的交点cx位于狭缝30a的中心线c2与臂30的中心线c1之间的位置。由此,c面1b的宽度形成为比c面1a的宽度大的宽度(c面1b>c面1a)。

77.通过将c面1a、1b向臂30的中心线c1侧错开来设置,在c面1a与臂30的上表面32a之间残留的侧面32c的宽度增大,由这些c面1a与上表面32a形成的臂30的侧缘角部成为钝角的角部。因此,能够抑制在侧缘角部产生毛刺等。另外,即使是在臂30的板厚薄的情况下,也能够确保c面1a的宽度。

78.在第2致动器组件22b中,狭缝30a也在臂30的侧面32c开口,其开口端的上下的角部被进行倒角,形成向开口的宽度扩展的方向倾斜的上下的一对c面(倾斜面)2a、2b。在一个例子中,各c面2a、2b相对于狭缝30a的中心线c2倾斜大约45度。一对c面2a、2b形成在:使得将这些c面2a、2b延长而得到的线的假想的交点cx位于狭缝30a的中心线c2与臂30的中心线c1之间的位置。由此,c面2b的宽度形成为比c面2a的宽度大的宽度(c面2b>c面2a)。

79.此外,狭缝30a的c面2a、2b相对于边界面bs形成为与第1致动器组件22a中的狭缝30a的c面1a、1b线对称。c面2a的宽度和c面1a的宽度形成为相等,c面2b的宽度和c面1b的宽度形成为相等。

80.通过将c面2a、2b向臂30的中心线c1侧错开地设置,在c面2a与臂30的下表面32b之间残留的侧面32c的宽度增大,由这些c面2a和下表面32b形成的臂30的侧缘角部成为钝角的角部。因此,能够抑制在侧缘角部产生毛刺等。另外,即使是在臂30的板厚薄的情况下,也能够确保c面2a的宽度。

81.在第2实施方式中,hdd的其他结构与前述的第1实施方式涉及的hdd是相同的。在第2实施方式中,也能够获得与前述的第1实施方式同样的作用效果。

82.(第3实施方式)

83.图12是第3实施方式涉及的hdd的致动器组件的剖视图,图13是放大表示图12的一部分的臂的剖视图。

84.如图所示,根据第3实施方式,在第1致动器组件22a中,在狭缝30a的开口端所设置的上下的一对c面(倾斜面)1a、1b相对于臂30的中心线c1倾斜大约45度。一对c面1a、1b形成在:使得将这些c面1a、1b延长而得到的线的假想的交点cx位于臂30的中心线c1上的位置。由此,c面1b的宽度形成为比c面1a的宽度大的宽度(c面1b>c面1a)。另外,在臂30的侧面32c中,在c面1a与臂30的上表面32a之间残留的部分的宽度和在c面1b与下表面32b之间残留的部分的宽度大致相同。由这些侧面32c的两端部形成的角部均为钝角的角部,能抑制毛刺等的产生。

85.在第2致动器组件22b中,在狭缝30a的开口端所设置的上下的一对c面(倾斜面)2a、2b相对于臂30的中心线c1倾斜大约45度。一对c面2a、2b形成在:使得将这些c面2a、2b延长而得到的线的假想的交点cx位于臂30的中心线c1上的位置。由此,c面2b的宽度形成为比c面2a的宽度大的宽度(c面2b>c面2a)。另外,在臂30的侧面32c中,在c面2a与臂30的下表

面32a之间残留的部分的宽度和在c面2b与上表面32a之间残留的部分的宽度大致相同。由这些侧面32c的两端部形成的角部均为钝角的角部,能抑制毛刺等的产生。

86.此外,狭缝30a的c面2a、2b相对于边界面bs形成为与第1致动器组件22a中的狭缝30a的c面1a、1b呈线对称。c面2a的宽度和c面1a的宽度形成为相等,c面2b的宽度和c面1b的宽度形成为相等。

87.在第3实施方式中,hdd的其他结构与前述的第1实施方式涉及的hdd相同。在第3实施方式中,也能够获得与前述的第1实施方式和第2实施方式同样的作用效果。

88.此外,在上述的第2实施方式和第3实施方式中,狭缝30a的开口端的一对c面设为相同的倾斜角(例如45度),但不限于此,也可以设为互不相同的角度的倾斜面。例如,倾斜角也可以设为30度和60度的组合、15度和75度的组合、或者30度和30度的组合等的组合。另外,在第1致动器组件和第2致动器组件中,c面的倾斜角也可以不同。

89.本发明并不限定于上述的实施方式本身不变,可以在实施阶段中在不脱离其宗旨的范围内对构成要素进行变形来具体化。另外,通过上述实施方式所公开的多个构成要素的适当的组合能够形成各种发明。例如,也可以从实施方式所示的全部构成要素删除几个构成要素。进一步,也可以适当地组合不同的实施方式中的构成要素。

90.如前所述,致动器组件不限于第1致动器组件和第2致动器组件这两个,也可以设为将三个以上的致动器组件以自由转动的方式支承在共同的支承轴上的结构。

91.磁盘不限于9块,也可以设为8块以下或者10块以上,头悬架组件的数量和磁头的数量也相应于磁盘的设置块数来增减即可。在柔性件的连接端部中,连接端子的数量不限于9个,可以根据需要来进行增减。构成盘装置的要素的材料、形状、大小等不限定于上述的实施方式,可以根据需要来进行各种变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。