1.本发明属于再生涤纶丝加工技术领域,具体的说是一种再生涤纶丝的染色系统及染色工艺。

背景技术:

2.再生涤纶丝是指利用完全循环型化学回收再生技术,将废弃的涤纶布料,废旧聚酯瓶片,纺丝废丝,泡泡料,浆块等进行集中回收做原料,经过粉碎、清洗,各种料的混合物经过干燥,熔融挤出,纺丝,卷绕,集束,牵伸,卷曲(同时根据客户的需求在卷曲的时候添加不同的油剂),松弛热定型,切断后形成不同长度的涤纶短纤。长度一般为32mm至102mm,纤度有1.5d

‑

20d很多规格。据统计,用l.00t废聚酯瓶可以生产0.98t左右的再生涤纶,少用6.00t石油、3m3的填埋空间。它因其成本低,性能好而具有广大的市场。为此,废旧塑料的回收利用、再生涤纶的生产使用是发展循环经济、建设资源节约型社会的必然选择。再生涤纶短纤有很多不同的品种,如普通纤维,中空纤维,三角丝,阻燃纤维等,一般用于家具、玩具的填充料行业,床上用品、服装行业,针刺棉行业,缝编布行业。但是由于再生材料成分复杂,弹性低,造成其染色困难,使其应用受限。

3.现有技术中出现了一项专利关于涤纶低弹丝的染色装置的技术方案,如申请号为cn2018216694707的一项中国专利公开了涤纶低弹丝的染色装置,包括染缸,所述染缸的内部呈环形等角度转动连接有第一转动辊、第二转动辊与第三转动辊,所述染缸的内部配套设置有涤纶低弹丝本体,且涤纶低弹丝本体依次与第一转动辊、第二转动辊和第三转动辊缠绕,所述第一转动辊、第二转动辊与第三转动辊上位于染缸外侧的一端均焊接有行星轮。本实用新型中,设有第一转动辊、第二转动辊与第三转动辊,电机通过主齿轮与行星轮带动三个转动辊转动,从而使得涤纶低弹丝本体在染缸的内部进行交替张拉与放松,这样有利于涤纶低弹丝本体将染料吸收至内部,显著提高涤纶低弹丝本体的染色效率,降低了二次加工的工作量;但是上述专利仍存在缺陷,该专利没有对烘干箱内可能残留的染液进行回收处理,造成了染料的浪费,同时长期残留在烘干箱内部的染液会对整体装置的运行产生不良影响;并且该专利中的热风炉对整个烘干箱内部空间进行吹风,而涤纶低弹丝本体只占烘干箱内部空间的一小部分,造成了资源的浪费;使得该技术方案受到限制。

4.鉴于此,本发明通过提出了一种再生涤纶丝的染色系统及染色工艺,以解决上述技术问题。

技术实现要素:

5.为了弥补现有技术的不足,解决现有的再生涤纶丝染色过程中没有对纱线上残留的多余染液进行回收,以及烘燥箱内的无用空间过大造成浪费的问题,本发明提供了一种再生涤纶丝的染色系统及染色工艺。

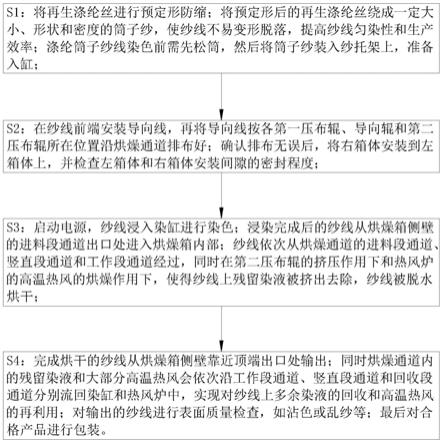

6.本发明解决其技术问题所采用的技术方案是:一种再生涤纶丝的染色工艺,所述染色工艺包括以下步骤:

7.s1:将再生涤纶丝进行预定形防缩;将预定形后的再生涤纶丝绕成一定大小、形状和密度的筒子纱,使纱线不易变形脱落,提高纱线匀染性和生产效率;涤纶筒子纱线染色前需先松筒,然后将筒子纱装入纱托架上,准备入缸;

8.s2:在纱线前端安装导向线,再将导向线按各第一压布辊、导向辊和第二压布辊所在位置沿烘燥通道排布好;确认排布无误后,将右箱体安装到左箱体上,并检查左箱体和右箱体安装间隙的密封程度;

9.s3:启动电源,纱线浸入染缸进行染色;浸染完成后的纱线从烘燥箱侧壁的进料段通道出口处进入烘燥箱内部;纱线依次从烘燥通道的进料段通道、竖直段通道和工作段通道经过,同时在第二压布辊的挤压作用下和热风炉的高温热风的烘燥作用下,使得纱线上残留染液被挤出去除,纱线被脱水烘干;

10.s4:完成烘干的纱线从烘燥箱侧壁靠近顶端出口处输出;同时烘燥通道内的残留染液和大部分高温热风会依次沿工作段通道、竖直段通道和回收段通道分别流回染缸和热风炉中,实现对纱线上多余染液的回收和高温热风的再利用;对输出的纱线进行表面质量检查,如沾色或乱纱等;最后对合格产品进行包装。

11.一种再生涤纶丝的染色系统,所述染色系统适用于上述的再生涤纶丝的染色工艺,所述染色系统包括烘燥箱、烘燥通道、收集管、热风炉、导流斜块和染缸;所述烘燥箱分为左箱体和右箱体,且所述左箱体固定与地面,所述右箱体与左箱体可动连接;所述烘燥通道设置在烘燥箱内部,且所述烘燥通道分为进料段通道、竖直段通道、回收段通道和工作段通道;所述进料段通道设置在烘燥箱靠近中部的位置;所述进料段通道出口位置设有第一压布辊,且所述第一压布辊与左箱体转动连接;所述竖直段通道设在远离进料段通道出口的端部位置,且所述竖直段通道和进料段通道的结合部位设有导向辊;所述导向辊与左箱体转动连接;所述回收段通道倾斜设置在烘燥箱内靠近底部的位置,且所述回收段通道一端与竖直段通道底端相通,另一端设置在左箱体侧壁靠近底部的位置;所述工作段通道设置在竖直段通道以上的烘燥箱内部,且所述工作段通道在烘燥箱内部呈折线形;所述工作段通道底端与竖直段通道顶端相通,且所述工作段通道和竖直段通道结合部位设有第二压布辊;所述第二压布辊与左箱体转动连接;所述工作段通道每个转折处均设有第二压布辊;所述工作段通道顶端设有第一压布辊;所述左箱体内部靠近回收段通道出口的位置倾斜设有排气槽,且所述排气槽与回收段通道相通;所述收集管固定安装在排气槽出口位置;所述回收段通道上侧表面靠近出口的位置设有挡块,且所述挡块与左箱体固定连接;所述挡块与回收段通道下侧表面间存在空隙;所述收集管上安装有热风炉,且所述热风炉固连在左箱体侧壁靠近中部位置;所述收集管顶端与工作段通道靠近顶端位置相通;所述导流斜块固连在回收段通道出口下的左箱体侧壁位置;所述染缸设置在导流斜块以下,且所述染缸侧壁顶端与导流斜块底面相接触。

12.工作时,将经过前处理的再生涤纶丝纱线浸入染缸,浸染后的纱线由左箱体侧壁的进料段通道进入烘燥箱内部;首先,纱线被进料段通道出口位置处的第一压布辊挤压,使得纱线的大部分多余残留染液被挤出去除,这部分染液被挤出后沿左箱体侧壁向下流动,最后沿导流斜块上表面流回染缸;纱线继续运动到竖直段通道,然后经过导向辊向上进入到工作段通道内;热风炉产生的高温热风从工作段通道靠近顶部位置注入烘燥通道,工作段通道在烘燥箱内部呈折线形,即增加了高温热风在烘燥箱内部运动的路程,从而提高了

高温热风对纱线进行烘干的效率;高温热风沿工作段通道从上到下流动,纱线沿工作段通道从下到上流动,由于逆向换热的效果好,进一步提高了纱线脱水烘干的效率;并且工作段通道底端和每个转折处都存在第二压布辊,纱线每经过一处第二压布辊,在第二压布辊挤压下都能挤出部分多余残留染液,即越接近烘燥通道顶端出口的纱线上残留多余的染液越少,同时越接近工作段通道顶端的热风温度越高,进一步提高了纱线脱水烘干的效率;热风炉产生的高温热风在烘燥通道内流动,使得整个烘燥通道内部温度升高,配合第二压布辊对纱线的挤压作用,在高温高压状态下,纱线发生形变,纱线中的染料分子运动加快,使纱线得以二次染色,提高了再生涤纶丝的上染率;工作段通道与竖直段通道结合部位置处的第二压布辊挤压出的少量多余残留染液,沿着竖直段通道流到回收段通道顶端;同时高温热风经过工作段通道与竖直段通道流动到回收段通道顶端;多余残留染液和高温热风沿着倾斜的回收段通道向下流动,由于挡块的阻挡作用,最终高温热风大部分进入到收集管中,在热风炉的再加热和补充作用下,高温热风继续进入工作段通道参与循环;多余残留染液经挡块和回收段通道下侧表面间的空隙流到导流斜块上表面,最终重新流回染缸;并且小部分高温热风也经挡块和回收段通道下侧表面间的空隙冲出,冲击在浸染完成刚离开染缸的纱线上,使得这部分纱线上的部分残留多余染液被吹落回到染缸中去,降低了烘燥箱的工作负担,提高了本发明的工作效率。

13.优选的,所述第二压布辊包括一号辊和二号辊,且所述一号辊和二号辊分别固连在一号轴和二号轴的中间位置;所述一号轴两端部与左箱体转动连接;所述左箱体内部二号轴水平面内设有滑槽,且所述二号轴两端部与滑槽内壁滑动连接;所述一号轴和二号轴间通过调整弹簧构成弹性连接。

14.工作时,当出现第二压布辊间挤压程度过大使得纱线运动受阻时,或第二压布辊间挤压程度过小使得无法对纱线产生作用时,通过一号轴和二号轴间的调整弹簧弹性连接,使得第二压布辊间的挤压程度能自动调整;调整弹簧拉伸或收缩,带动二号轴在滑槽内左移或右移,进而使第二压布辊间的挤压程度得以调整,提高了本发明的工作稳定性。

15.优选的,每个所述一号辊表面固连有海绵,且所述海绵表面上均匀设有凹槽。

16.工作时,一号辊表面的海绵可以吸收部分纱线上的染液,提高了本发明对纱线上残留多余染液的去除效率;并且在第二压布辊挤压纱线时,纱线受挤压陷入到海绵中去,同时海绵受挤压润出染液,染液充分浸润纱线,在烘燥通道高温和第二压布辊造成的高压状态下,使得纱线被再次染色,进一步提高了再生涤纶丝的上染率;并且海绵表面均布的凹槽一定程度上在第二压布辊轴向方向上起到固定和限位纱线的作用,防止纱线在被第二压布辊带动时产生偏移而影响工作效率,提高了本发明的工作稳定性。

17.优选的,每个所述二号辊表面均匀固连有橡胶块,且所述橡胶块位置与一号辊上海绵的凹槽位置相对应。

18.工作时,二号辊上的橡胶块能增强第二压布辊对纱线的挤压程度,进一步提高工作效率;并且在橡胶块与海绵上凹槽位置相对应的配合作用下,进一步增强了纱线在第二压布辊轴向方向上被固定和限位的作用,防止纱线在被第二压布辊带动时产生偏移而影响工作效率,进一步提高了本发明的工作稳定性。

19.优选的,所述工作段通道与竖直段通道结合处的内壁靠近一号辊侧壁的位置固连有挤压块,且所述挤压块与一号辊上的海绵相挤压。

20.工作时,二号辊上吸收部分多余残留染液的部分海绵继续旋转,最终接触到烘燥通道侧壁的挤压块,此部分海绵与挤压块充分接触挤压进而挤出从纱线上吸收的少量剩余染液,被挤出的染液沿竖直段通道靠近挤压块的内壁向下方流动,提高了染液的回收效率,同时避免了这些染液滴落回纱线上,提高了本发明的工作效率。

21.优选的,所述竖直段通道中与进料段通道结合处的水平方向变窄;所述左箱体内进料段通道中部位置上方设有y形槽,且所述y形槽宽度与进料段通道宽度相匹配;所述收集管靠近中部位置固连有支管,且所述支管在左箱体内的端部与y形槽顶端相通。

22.工作时,高温热风由上到下流过竖直段通道时,由于竖直段通道中部变窄,高温热风流经此处时流速变快压强变小,形成负压,进料段通道下表面积累的部分染液由于负压效应被吸入到竖直段通道中去,然后沿竖直段通道流入回收段通道参与染液回收,即提高了染液的回收效率;同时支管中的高温热风经y形槽分成两部分分别向进料段通道的两端吹去,向进料段通道出口吹出的热风可以阻挡从烘燥箱侧壁第一压布辊缝隙间渗入外界空气,防止外界空气进入烘燥箱内部造成不良影响,进一步提高了本发明的工作稳定性;向进料段通道与竖直段通道结合处吹出的热风可以将进料段通道下表面积累的小部分染液朝内推动,使此部分染液落入竖直段通道,并且配合前述的负压效应吸引染液,进一步提高了染液的回收效率。

23.本发明的有益效果如下:

24.1.本发明所述的一种再生涤纶丝的染色系统及染色工艺,通过设置第二压布辊、调整弹簧、滑槽、海绵、橡胶块、挤压块和热风炉,使得纱线在第二压布辊挤压作用和热风炉高温热风作用下除去多余染液,脱水烘干,提高了再生涤纶丝的染色效率。

25.2.本发明所述的一种再生涤纶丝的染色系统及染色工艺,通过设置烘燥通道、导流斜块和收集管,使得烘燥箱内的残留染液和高温热风被充分回收再利用,提高了原料和能源的使用效率,降低了生产能耗。

附图说明

26.下面结合附图对本发明作进一步说明。

27.图1是本发明中染色工艺的流程图;

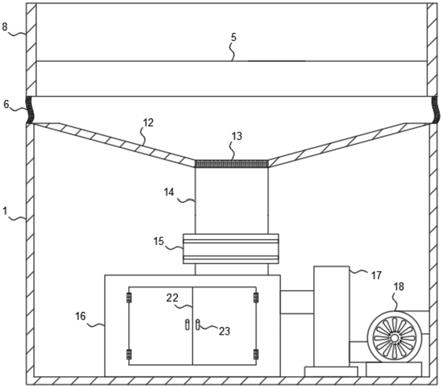

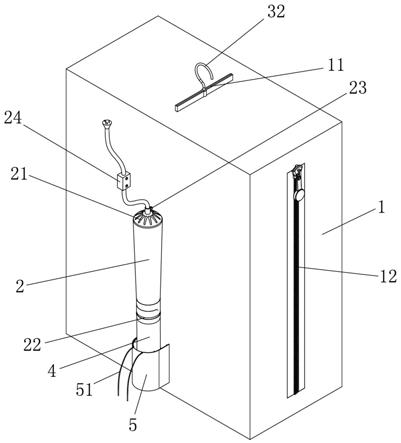

28.图2是本发明中染色系统的剖视图;

29.图3是图2中的a

‑

a剖视图;

30.图4是图2中b处的局部放大图;

31.图5是图3中c处的局部放大图;

32.图6是图5中d处的局部放大图;

33.图中:烘燥箱1、第一压布辊11、导向辊12、第二压布辊13、一号辊131、二号辊132、一号轴133、二号轴134、调整弹簧135、海绵136、凹槽137、橡胶块138、滑槽14、挤压块15、y形槽16、左箱体17、排气槽171、右箱体18、烘燥通道2、进料段通道21、竖直段通道22、回收段通道23、挡块231、工作段通道24、收集管3、支管31、热风炉4、导流斜块5、染缸6、纱线7。

具体实施方式

34.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结

合具体实施方式,进一步阐述本发明。

35.如图1至图6所示,本发明所述的一种再生涤纶丝的染色工艺,所述染色工艺包括以下步骤:

36.s1:将再生涤纶丝进行预定形防缩;将预定形后的再生涤纶丝绕成一定大小、形状和密度的筒子纱,使纱线不易变形脱落,提高纱线匀染性和生产效率;涤纶筒子纱线染色前需先松筒,然后将筒子纱装入纱托架上,准备入缸;

37.s2:在纱线7前端安装导向线,再将导向线按各第一压布辊11、导向辊12和第二压布辊13所在位置沿烘燥通道2排布好;确认排布无误后,将右箱体18安装到左箱体17上,并检查左箱体17和右箱体18安装间隙的密封程度;

38.s3:启动电源,纱线浸入染缸6进行染色;浸染完成后的纱线7从烘燥箱1侧壁的进料段通道21出口处进入烘燥箱1内部;纱线7依次从烘燥通道2的进料段通道21、竖直段通道22和工作段通道24经过,同时在第二压布辊13的挤压作用下和热风炉4的高温热风的烘燥作用下,使得纱线7上残留染液被挤出去除,纱线7被脱水烘干;

39.s4:完成烘干的纱线7从烘燥箱1侧壁靠近顶端出口处输出;同时烘燥通道2内的残留染液和大部分高温热风会依次沿工作段通道24、竖直段通道22和回收段23通道分别流回染缸6和热风炉4中,实现对纱线7上多余染液的回收和高温热风的再利用;对输出的纱线7进行表面质量检查,如沾色或乱纱等;最后对合格产品进行包装。

40.一种再生涤纶丝的染色系统,所述染色系统适用于上述的再生涤纶丝的染色工艺,所述染色系统包括烘燥箱1、烘燥通道2、收集管3、热风炉4、导流斜块5和染缸6;所述烘燥箱1分为左箱体17和右箱体18,且所述左箱体17固定与地面,所述右箱体18与左箱体17可动连接;所述烘燥通道2设置在烘燥箱1内部,且所述烘燥通道2分为进料段通道21、竖直段通道22、回收段通道23和工作段通道24;所述进料段通道21设置在烘燥箱1靠近中部的位置;所述进料段通道21出口位置设有第一压布辊11,且所述第一压布辊11与左箱体17转动连接;所述竖直段通道22设在远离进料段通道21出口的端部位置,且所述竖直段通道22和进料段通道21的结合部位设有导向辊12;所述导向辊12与左箱体17转动连接;所述回收段通道23倾斜设置在烘燥箱1内靠近底部的位置,且所述回收段通道23一端与竖直段通道22底端相通,另一端设置在左箱体17侧壁靠近底部的位置;所述工作段通道24设置在竖直段通道22以上的烘燥箱1内部,且所述工作段通道24在烘燥箱1内部呈折线形;所述工作段通道24底端与竖直段通道22顶端相通,且所述工作段通道24和竖直段通道22结合部位设有第二压布辊13;所述第二压布辊13与左箱体17转动连接;所述工作段通道24每个转折处均设有第二压布辊13;所述工作段通道24顶端设有第一压布辊11;所述左箱体17内部靠近回收段通道23出口的位置倾斜设有排气槽171,且所述排气槽171与回收段通道23相通;所述收集管3固定安装在排气槽171出口位置;所述回收段通道23上侧表面靠近出口的位置设有挡块231,且所述挡块231与左箱体17固定连接;所述挡块231与回收段通道23下侧表面间存在空隙;所述收集管3上安装有热风炉4,且所述热风炉4固连在左箱体17侧壁靠近中部位置;所述收集管3顶端与工作段通道24靠近顶端位置相通;所述导流斜块5固连在回收段通道23出口下的左箱体17侧壁位置;所述染缸6设置在导流斜块5以下,且所述染缸6侧壁顶端与导流斜块5底面相接触。

41.工作时,将经过前处理的再生涤纶丝纱线7浸入染缸6,浸染后的纱线7由左箱体17

侧壁的进料段通道21进入烘燥箱1内部;首先,纱线7被进料段通道21出口位置处的第一压布辊11挤压,使得纱线7的大部分多余残留染液被挤出去除,这部分染液被挤出后沿左箱体17侧壁向下流动,最后沿导流斜块5上表面流回染缸6;纱线7继续运动到竖直段通道22,然后经过导向辊12向上进入到工作段通道24内;热风炉4产生的高温热风从工作段通道24靠近顶部位置注入烘燥通道2,工作段通道24在烘燥箱1内部呈折线形,即增加了高温热风在烘燥箱1内部运动的路程,从而提高了高温热风对纱线7进行烘干的效率;高温热风沿工作段通道24从上到下流动,纱线7沿工作段通道24从下到上流动,由于逆向换热的效果好,进一步提高了纱线7脱水烘干的效率;并且工作段通道24底端和每个转折处都存在第二压布辊13,纱线7每经过一处第二压布辊13,在第二压布辊13挤压下都能挤出部分多余残留染液,即越接近烘燥通道2顶端出口的纱线7上残留多余的染液越少,同时越接近工作段通道24顶端的热风温度越高,进一步提高了纱线7脱水烘干的效率;热风炉4产生的高温热风在烘燥通道2内流动,使得整个烘燥通道2内部温度升高,配合第二压布辊13对纱线7的挤压作用,在高温高压状态下,纱线7发生形变,纱线7中的染料分子运动加快,使纱线7得以二次染色,提高了再生涤纶丝的上染率;工作段通道24与竖直段通道22结合部位置处的第二压布辊13挤压出的少量多余残留染液,沿着竖直段通道22流到回收段通道23顶端;同时高温热风经过工作段通道24与竖直段通道22流动到回收段通道23顶端;多余残留染液和高温热风沿着倾斜的回收段通道23向下流动,由于挡块231的阻挡作用,最终高温热风大部分进入到收集管3中,在热风炉4的再加热和补充作用下,高温热风继续进入工作段通道24参与循环;多余残留染液经挡块231和回收段通道23下侧表面间的空隙流到导流斜块5上表面,最终重新流回染缸6;并且小部分高温热风也经挡块231和回收段通道23下侧表面间的空隙冲出,冲击在浸染完成刚离开染缸6的纱线7上,使得这部分纱线7上的部分残留多余染液被吹落回到染缸6中去,降低了烘燥箱1的工作负担,提高了本发明的工作效率。

42.作为本发明的一种实施方式,所述第二压布辊13包括一号辊131和二号辊132,且所述一号辊131和二号辊132分别固连在一号轴133和二号轴134的中间位置;所述一号轴133两端部与左箱体17转动连接;所述左箱体17内部二号轴134水平面内设有滑槽14,且所述二号轴134两端部与滑槽14内壁滑动连接;所述一号轴133和二号轴134间通过调整弹簧135构成弹性连接。

43.工作时,当出现第二压布辊13间挤压程度过大使得纱线7运动受阻时,或第二压布辊13间挤压程度过小使得无法对纱线7产生作用时,通过一号轴133和二号轴134间的调整弹簧135弹性连接,使得第二压布辊13间的挤压程度能自动调整;调整弹簧135拉伸或收缩,带动二号轴134在滑槽14内左移或右移,进而使第二压布辊13间的挤压程度得以调整,提高了本发明的工作稳定性。

44.作为本发明的一种实施方式,每个所述一号辊131表面固连有海绵136,且所述海绵136表面上均匀设有凹槽137。

45.工作时,一号辊131表面的海绵136可以吸收部分纱线7上的染液,提高了本发明对纱线7上残留多余染液的去除效率;并且在第二压布辊13挤压纱线7时,纱线7受挤压陷入到海绵136中去,同时海绵136受挤压润出染液,染液充分浸润纱线7,在烘燥通道2高温和第二压布辊13造成的高压状态下,使得纱线7被再次染色,进一步提高了再生涤纶丝的上染率;并且海绵136表面均布的凹槽137一定程度上在第二压布辊13轴向方向上起到固定和限位

纱线7的作用,防止纱线7在被第二压布辊13带动时产生偏移而影响工作效率,提高了本发明的工作稳定性。

46.作为本发明的一种实施方式,每个所述二号辊132表面均匀固连有橡胶块138,且所述橡胶块138位置与一号辊131上海绵136的凹槽137位置相对应。

47.工作时,二号辊132上的橡胶块138能增强第二压布辊13对纱线7的挤压程度,进一步提高工作效率;并且在橡胶块138与海绵136上凹槽137位置相对应的配合作用下,进一步增强了纱线7在第二压布辊13轴向方向上被固定和限位的作用,防止纱线7在被第二压布辊13带动时产生偏移而影响工作效率,进一步提高了本发明的工作稳定性。

48.作为本发明的一种实施方式,所述工作段通道24与竖直段通道22结合处的内壁靠近一号辊131侧壁的位置固连有挤压块15,且所述挤压块15与一号辊131上的海绵136相挤压。

49.工作时,二号辊132上吸收部分多余残留染液的部分海绵136继续旋转,最终接触到烘燥通道2侧壁的挤压块17,此部分海绵136与挤压块17充分接触挤压进而挤出从纱线7上吸收的少量剩余染液,被挤出的染液沿竖直段通道22靠近挤压块17的内壁向下方流动,提高了染液的回收效率,同时避免了这些染液滴落回纱线7上,提高了本发明的工作效率。

50.作为本发明的一种实施方式,所述竖直段通道22中与进料段通道21结合处的水平方向变窄;所述左箱体17内进料段通道21中部位置上方设有y形槽16,且所述y形槽16宽度与进料段通道21宽度相匹配;所述收集管3靠近中部位置固连有支管31,且所述支管31在左箱体17内的端部与y形槽16顶端相通。

51.工作时,高温热风由上到下流过竖直段通道22时,由于竖直段通道22中部变窄,高温热风流经此处时流速变快压强变小,形成负压,进料段通道21下表面积累的部分染液由于负压效应被吸入到竖直段通道22中去,然后沿竖直段通道22流入回收段通道23参与染液回收,即提高了染液的回收效率;同时支管31中的高温热风经y形槽16分成两部分分别向进料段通道21的两端吹去,向进料段通道21出口吹出的热风可以阻挡从烘燥箱1侧壁第一压布辊11缝隙间渗入外界空气,防止外界空气进入烘燥箱1内部造成不良影响,进一步提高了本发明的工作稳定性;向进料段通道21与竖直段通道22结合处吹出的热风可以将进料段通道21下表面积累的小部分染液朝内推动,使此部分染液落入竖直段通道22,并且配合前述的负压效应吸引染液,进一步提高了染液的回收效率。

52.具体工作流程如下:

53.经过前处理的再生涤纶丝纱线7浸入染缸6,浸染后的纱线7由左箱体17侧壁的进料段通道21进入烘燥箱1内部;首先,纱线7被进料段通道21出口位置处的第一压布辊11挤压,使得纱线7上的大部分多余残留染液被挤出去除,这部分染液被挤出后沿左箱体17侧壁向下流动,最后沿导流斜块5上表面流回染缸6;纱线7继续运动到竖直段通道22,然后经过导向辊12向上进入到工作段通道24内;热风炉4产生的高温热风从工作段通道24靠近顶部位置注入烘燥通道2;并且工作段通道24的两端部和每个转折处都存在第二压布辊13,纱线7每经过一处第二压布辊13,在第二压布辊13挤压下都能挤出部分多余残留染液,即越接近烘燥通道2顶端出口的纱线7上残留多余的染液越少,同时越接近工作段通道24顶端的热风温度越高,进一步提高了纱线7脱水烘干的效率;并且当出现第二压布辊13间挤压程度过大使得纱线7运动受阻时,或第二压布辊13间挤压程度过小使得无法对纱线7产生作用时,通

过一号轴133和二号轴134间的调整弹簧135弹性连接,使得第二压布辊13间的挤压程度能自动调整;调整弹簧135拉伸或收缩,带动二号轴134在滑槽14内左移或右移,进而使第二压布辊13间的挤压程度得以调整,提高了本发明的工作稳定性;一号辊131表面的海绵136可以吸收部分纱线7上的染液,提高了本发明对纱线7上残留多余染液的去除效率;并且在第二压布辊13挤压纱线7时,纱线7受挤压陷入到海绵136中去,同时海绵136受挤压润出染液,染液充分浸润纱线7,在烘燥通道2高温和第二压布辊13造成的高压状态下,使得纱线7被再次染色,进一步提高了再生涤纶丝的上染率;并且在橡胶块138与海绵136上凹槽137位置相对应的配合作用下,进一步增强了纱线7在第二压布辊13轴向方向上被固定和限位的作用,防止纱线7在被第二压布辊13带动时产生偏移而影响工作效率,进一步提高了本发明的工作稳定性。二号轴134上吸收部分多余残留染液的部分海绵136继续旋转,最终接触到烘燥通道2侧壁的挤压块15,此部分海绵136与挤压块15充分接触挤压进而挤出染液,被挤出的染液继续沿烘燥通道2向下方流动,提高了染液的回收效率;被挤出的少量染液沿竖直段通道22靠近挤压块15的内壁向下流动,经过竖直段通道22流到回收段通道23顶端;同时高温热风经过工作段通道24和竖直段通道22流到回收段通道23顶端;多余残留染液和高温热风沿着倾斜的回收段通道23向下流动,最终高温热风大部分进入到收集管3中,在热风炉4的再加热和补充作用下,高温热风继续进入工作段通道24参与循环;并且在高温热风由上到下流过竖直段通道22时,由于竖直段通道22中部变窄,高温热风流经此处时流速变快压强变小,形成负压,进料段通道21下表面积累的部分染液由于负压效应被吸入到竖直段通道22中去;同时支管31中的高温热风经y形槽16分成两部分分别向进料段通道21的两端吹去,向进料段通道21出口吹出的热风可以阻挡从烘燥箱1侧壁第一压布辊11缝隙间渗入外界空气,防止外界空气进入烘燥箱1内部造成不良影响;向进料段通道21与竖直段通道22结合处吹出的热风可以将进料段通道21下表面积累的部分染液朝内推动,使此部分染液落入竖直段通道22,并且配合前述的负压效应吸引染液,进一步提高了染液的回收效率。多余残留染液经收集管3和回收段通道23出口间的间隙流到导流斜块5上表面,最终重新流回染缸6;并且小部分高温热风也经挡块231和回收段通道23下侧表面间的空隙冲出,冲击在浸染完成刚离开染缸6的纱线7上,使得这部分纱线7上的部分残留多余染液被吹落回到染缸6中去,降低了烘燥箱1的工作负担,提高了本发明的工作效率。本发明所述的一种再生涤纶丝的染色系统及染色工艺,通过设置第二压布辊13、调整弹簧135、滑槽14、海绵136、橡胶块138、挤压块15和热风炉4,使得纱线7在第二压布辊13挤压作用和热风炉4高温热风作用下除去多余染液,脱水烘干,提高了再生涤纶丝的染色效率;通过设置烘燥通道2、导流斜块5和收集管3,使得烘燥箱1内的残留染液和高温热风被充分回收再利用,提高了原料和能源的使用效率,降低了生产能耗。

54.上述前、后、左、右、上、下均以说明书附图中的图2为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

55.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

56.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。