一种激光器光学镜片自动组装设备

【技术领域】

1.本发明涉及一种激光器光学镜片自动组装设备。

背景技术:

2.随着社会经济的快速发展,各行业对产品品质的要求越来越高,同时人力成本增加与生产品质管控也成为了许多企业面临的重要问题;目前光学行业主要还是以人工组装为主,生产效率低,且难以形成良好的品质管控。

3.激光器是一种能发射激光的装置。按工作介质,激光器可分为气体激光器、固体激光器、半导体激光器和染料激光器四大类。半导体激光器是以一定的半导体材料做工作物质而产生受激发射作用的器件。其工作原理是通过一定的激励方式,在半导体物质的能带(导带与价带)之间,或者半导体物质的能带与杂质(受主或施主)能级之间,实现非平衡载流子的粒子数反转,当处于粒子数反转状态的大量电子与空穴复合时,便产生受激发射作用。半导体激光器的激励方式主要有三种,即电注入式、光泵式和高能电子束激励式。在半导体激光器的生产过程中,需要在设定的位置按照设计的光学系统设置光学镜片,光学镜片的组装精度要求极高,且这些镜片具有微小型、受力易变形的特征,在组装上存在较大的困难。现有技术中的镜片组装效率极低,且组装精度难以达到设计要求,良率低。

4.因此,有必要开发一种激光器光学镜片自动组装设备来解决上述问题。

技术实现要素:

5.本发明的主要目的在于提供一种激光器光学镜片自动组装设备,大大提高了激光器镜片的装配效率和组装精度,提高了激光器的产品质量。

6.本发明通过如下技术方案实现上述目的:一种激光器光学镜片自动组装设备,其包括承载定位产品的治具、驱动所述治具在上料工位与装配工位之间进行移动的水平移载机构、在所述装配工位对产品进行通电的上电单元、位于所述装配工位一旁的镜片承载平台、位于所述镜片承载平台两侧的取料定位相机、设置在所述装配工装一旁的三轴驱动模组、受所述三轴驱动模组驱动进行x/y/z轴运动的点胶单元与多轴微调单元、设置在所述多轴微调单元活动末端的镜片夹取单元、将产品上电后发出的光传递至一位置检测单元上的光传递单元、以及设置在所述三轴驱动模组活动端的第三相机。

7.进一步的,所述上电单元包括第一气缸、受所述第一气缸驱动进行上下运动的导通探针,所述导通探针与电源装置电连接。

8.进一步的,所述导通探针的两侧对称设置有一组第一uv固化灯。

9.进一步的,所述镜片承载平台上承载有镜片载具,镜片载具上阵列摆放有若干镜片。

10.进一步的,所述镜片承载平台的上方设定位置处设置有一个镜片角度矫正工位,所述取料定位相机包括两个呈90

°

分布的且对所述镜片角度矫正工位上的镜片进行拍照的第一相机与第二相机。

11.进一步的,所述三轴驱动模组为x/y/z轴驱动机构,其活动末端设置有第一支撑板,所述点胶单元、所述多轴微调单元与所述第三相机均设置在所述第一支撑板上。

12.进一步的,所述多轴微调单元包括固定在所述第一支撑板上的第一电动测角滑台、受所述第一电动测角滑台驱动绕第一轴旋转的第一安装块、固定在所述第一安装块上的第二电动测角滑台、受所述第二电动测角滑台驱动绕第二轴旋转的第二安装块、固定在所述第二安装块上的第三电动测角滑台,所述镜片夹取单元设置在所述第三电动测角滑台的活动板上,所述第一轴与y轴平行,所述第三轴与z轴平行,所述第二轴与x轴平行。

13.进一步的,所述第一安装块具有一个倾斜为设定角度的安装斜面,所述第二电动测角滑台安装在所述安装斜面上;所述第二安装块具有一个竖向的竖直安装面,所述第三电动测角滑台安装在所述竖直安装面上。

14.进一步的,所述镜片夹取单元包括设置在所述第三电动测角滑台活动板上的第二支撑板、固定在所述第二支撑板上的电机、受所述电机驱动进行同步张开与夹持的一对夹爪、实时监测所述夹爪夹持力大小的压力传感器、以及对称设置在所述第二支撑板上且对准所述夹爪夹持区域的第二uv固化灯。

15.进一步的,所述位置检测单元包括ccd相机、与所述ccd相机电连接的且内置有检测程序的上位机、将所述光传递单元输出的光束经过处理后将光斑打在所述ccd相机范围上内的若干光学镜片;所述光传递单元包括第二气缸、受所述第二气缸驱动进行上下运动的第三支撑板、固定在所述第三支撑板上的且承接产品发出来的光束的楔角棱镜、将所述楔角棱镜发出的光束反射至所述位置检测单元中的全反射镜。

16.与现有技术相比,本发明一种激光器光学镜片自动组装设备的有益效果在于:通过设置水平移载机构配合治具实现对带装配产品整体的移载,实现上下料工位与装配工位之间的移动;再装配工位周边设置镜片承载平台、点胶单元、镜片夹取单元以及上电单元实现对镜片的夹持、装配位置的点胶、镜片的组装动作;配合多轴微调单元以及多个相机视觉定位,大大提高了镜片的装配精度,同时结合位置检测单元对镜片的装配位置和装配角度状态进行精准找光,使得镜片装配好后输出的光斑在设定的位置范围内,保障了组装精度,提高了装配效率。

【附图说明】

17.图1为本发明实施例的结构示意图;

18.图2为本发明实施例中治具与水平移载机构的结构示意图;

19.图3为本发明实施例中上电单元的结构示意图;

20.图4为本发明实施例中镜片承载平台与取料定位相机的结构示意图;

21.图5为本发明实施例中位置检测单元与光传递单元的结构示意图;

22.图6为本发明实施例中三轴驱动模组与其驱动末端模组的结构示意图;

23.图7为本发明实施例中多轴微调单元与镜片夹取单元的结构示意图;

24.图8为本发明实施例中多轴微调单元与镜片夹取单元另一角度的结构示意图;

25.图9为本发明实施例中镜片夹取单元的结构示意图;

26.图10为本发明实施例中镜片夹取单元的主视结构示意图;

27.图中数字表示:

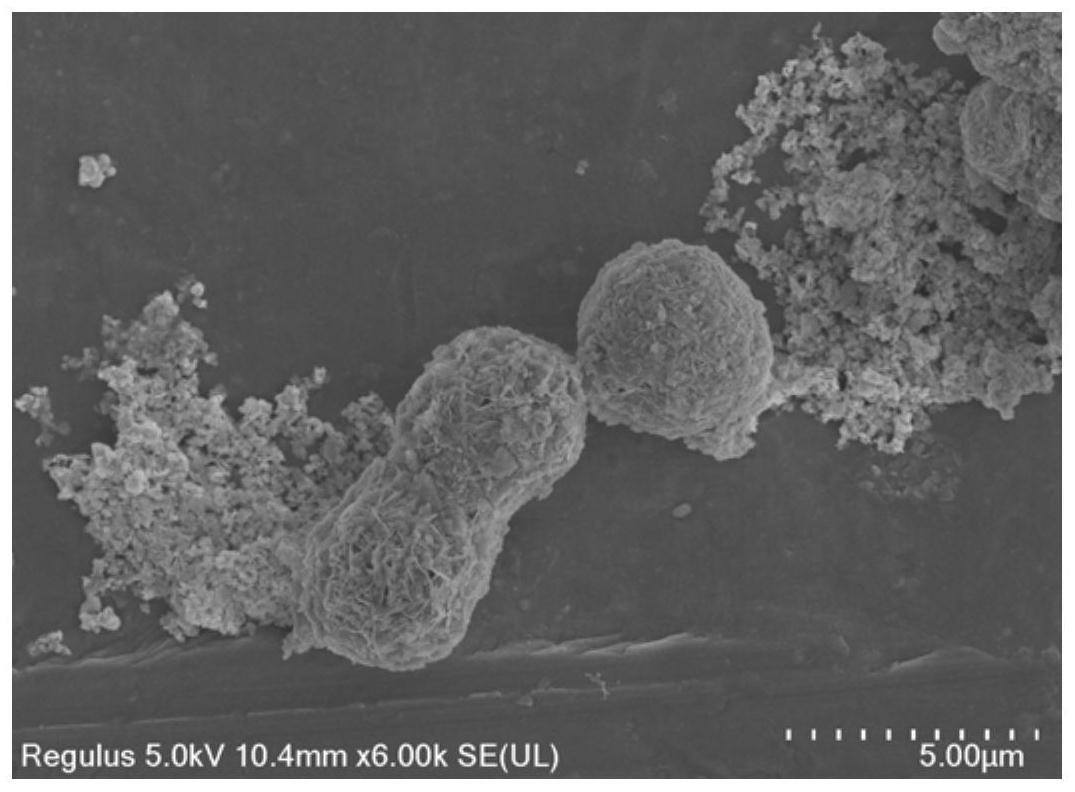

28.100激光器光学镜片自动组装设备;

29.1治具,11承载板,12限位基准挡板,13压紧单元;2水平移载机构;3上电单元,31第一气缸,32导通探针,33第一uv固化灯;4镜片承载平台,41镜片载具,42镜片;5取料定位相机,51第一相机,52第二相机;6三轴驱动模组,61第一支撑板;7点胶单元;8多轴微调单元,81第一电动测角滑台,82第一安装块,83第二电动测角滑台,84第二安装块,85第三电动测角滑台;9镜片夹取单元,91第二支撑板,92电机,93夹爪,94压力传感器,95第二uv固化灯,96旋转板,97第一连杆,98第二连杆,99第一滑块,910第二滑块,911交叉滚子导轨;10位置检测单元,101ccd相机,102光学镜片;20光传递单元,201第二气缸,202第三支撑板,203楔角棱镜,204全反射镜;30第三相机。

【具体实施方式】

30.实施例一:

31.请参照图1

‑

图10,本实施例为一种激光器光学镜片自动组装设备100,其包括承载定位产品的治具1、驱动治具1在上料工位与装配工位之间进行移动的水平移载机构2、在装配工位对产品进行通电的上电单元3、位于所述装配工位一旁的镜片承载平台4、位于镜片承载平台4两侧的取料定位相机5、设置在所述装配工装一旁的三轴驱动模组6、受三轴驱动模组6驱动进行x/y/z轴运动的点胶单元7与多轴微调单元8、设置在多轴微调单元8活动末端的镜片夹取单元9、以及将产品上电后发出的光传递至一位置检测单元10上的光传递单元20。

32.治具1包括承载板11、位于承载板11上的限位基准挡板12、与限位基准挡板12配合夹紧产品的压紧单元13,压紧单元13设置有至少两个,从两个方向上分别压紧产品,本实施例中的产品为激光泵浦源,为一盒体结构。压紧单元13采用气缸驱动橡胶压块结构,实现压紧与松开动作。

33.上电单元3包括第一气缸31、受第一气缸31驱动进行上下运动的导通探针32,导通探针32与电源装置电连接。导通探针32的两侧对称设置有一组第一uv固化灯33。通过第一气缸31驱动导通探针32的上下运动,可实现导通探针32与激光泵浦盒中的芯片接触实现电导通,给芯片上电,发射出设定波长的光线。

34.镜片承载平台4用于承载镜片载具41,镜片42呈阵列形式放置在镜片载具41上。由于本实施例所应用的镜片非常小,长约4mm,宽约0.41mm,高约0.5mm,如此小的镜片是由人工或者机械手将其一个一个的摆放在镜片载具41上,镜片载具41一般为海绵或具有一定柔性材质的板状结构。由于镜片载具41的长时间循环利用,载具表面上会出现一些凹坑,因此,镜片42放置在镜片载具41上会出现高低不平的现象,或者在摆放时会出现歪斜的现象。因此,本实施例中通过设置取料定位相机5来辅助镜片夹取后的位置调整。

35.镜片承载平台4的上方设定位置处设置有一个镜片角度矫正工位,取料定位相机5包括两个呈90

°

分布的且对所述镜片角度矫正工位上的镜片进行拍照的第一相机51与第二相机52。三轴驱动模组6的活动端还设置有第三相机30,在夹取镜片时,利用第三相机30在上方获取镜片载具41的俯视图,进而获取到镜片载具41上各个镜片的位置图像,为镜片夹取单元9提供夹取坐标位置依据。

36.三轴驱动模组6为x/y/z轴驱动机构,其活动末端设置有第一支撑板61,点胶单元

7、多轴微调单元8与第三相机30均设置在第一支撑板61上。

37.多轴微调单元8包括固定在第一支撑板61上的第一电动测角滑台81、受第一电动测角滑台81驱动绕第一轴旋转的第一安装块82、固定在第一安装块82上的第二电动测角滑台83、受第二电动测角滑台83驱动绕第二轴旋转的第二安装块84、固定在第二安装块84上的第三电动测角滑台85,镜片夹取单元9设置在第三电动测角滑台85的活动板上,所述第一轴与y轴平行,所述第三轴与z轴平行,所述第二轴与x轴平行。第一安装块82具有一个倾斜为设定角度的安装斜面,第二电动测角滑台83安装在所述安装斜面上;第二安装块84具有一个竖向的竖直安装面,第三电动测角滑台85安装在所述竖直安装面上。

38.镜片夹取单元9包括设置在第三电动测角滑台85活动板上的第二支撑板91、固定在第二支撑板91上的电机92、受电机92驱动进行同步张开与夹持的一对夹爪93、实时监测夹爪93夹持力大小的压力传感器94、以及对称设置在第二支撑板91上且对准夹爪93夹持区域的第二uv固化灯95。

39.电机92的旋转轴端部固定设置有一旋转板96,旋转板96的两端铰接设置有第一连杆97与第二连杆98,第二支撑板91上设置有可水平滑动的第一滑块99与第二滑块910,第一连杆97的另一端铰接在第一滑块99上,第二连杆98的另一端铰接在第二滑块910上,第一滑块99与第二滑块910通过交叉滚子导轨911水平可滑动的设置在第二支撑板91上。两个夹爪93分别设置在第一滑块99、第二滑块910上,通过电机92驱动旋转板96旋转,在第一连杆97与第二连杆98的传动作用下,驱动第一滑块99和第二滑块910相互靠拢或相互分开,进而实现夹爪93的夹持动作与松开动作。压力传感器94位于第一滑块99或第二滑块910的外侧,并通过弹性件抵持相连,当夹爪93进行夹持动作时,弹性件挤压量变小,压力传感器94检测到的压力变小,当小于设定值时,夹爪93停止靠拢,放置夹持力度过大导致镜片变形。

40.位置检测单元10包括ccd相机101、与ccd相机101电连接的且内置有检测程序的上位机(图中未标示)、将光传递单元20输出的光束经过处理后将光斑打在ccd相机101范围上内的若干光学镜片102。

41.光传递单元20包括第二气缸201、受第二气缸201驱动进行上下运动的第三支撑板202、固定在第三支撑板202上的且承接产品发出来的光束的楔角棱镜203、将楔角棱镜203发出的光束反射至位置检测单元10中的全反射镜204。

42.本实施例一种激光器光学镜片自动组装设备100的工作流程为:初始状态下,治具1位于上料工位处,将待组装的泵浦激光盒体放置在治具1上,泵浦激光盒体内装配有芯片、光纤等元器件;水平移载机构2驱动治具1移动至装配工位,与此同时,镜片夹取单元9在三轴驱动模组6的驱动作用下,在镜片承载平台4上夹取一个镜片至所述镜片角度矫正工位,在第一相机51和第二相机52的视觉定位作用下,通过多轴微调单元8将镜片夹持至设定的角度状态,使其对应的侧边或侧表面处于基准状态或基准位置;然后移动至装配工位,利用第三相机30获取装配位置,利用三轴驱动模组6驱动镜片夹取单元9夹持镜片移动至相对于获取装配位置的一个设定位置,然后上电单元3启动,导通探针32下降,给芯片上电,泵浦激光盒体上的光纤发出光束,光束通过镜片夹取单元9上夹持的镜片,然后通过光传递单元20中的各个光学镜片,然后进入到位置检测单元10中,利用位置检测单元10对其获取的光斑位置进行检测,并将检测结果反馈给多轴微调单元8与三轴驱动模组6的控制器,通过多轴微调单元8和三轴驱动模组6在各个轴向的微调来使得位置检测单元10上获取的光斑至设

定位置,完成镜片位置调整后,镜片夹取单元9夹持镜片撤离,第三相机30在获取装配位置的同时也获取到了点胶位置,三轴驱动模组6驱动点胶单元7移动至点胶位置,进行点胶,点胶单元7撤离,三轴驱动模组6再驱动镜片夹取单元9夹持镜片至之前调整后的装配位置,然后进行组装,组装好后,再次利用位置检测单元10检测目标相机上获取的光斑位置是否在设定范围内;开启上电单元3上的第一uv固化灯33和镜片夹取单元9上的第二uv固化灯95,对胶水进行光照固化,胶水固化好后,再次上电,利用位置检测单元10检测目标相机上获取的光斑位置是否在设定范围内,若检测ok,再在镜片承载平台4上夹取下一个镜片重复上述装配动作,直至所有的镜片组装完成。

43.本实施例一种激光器光学镜片自动组装设备100通过设置水平移载机构配合治具实现对带装配产品整体的移载,实现上下料工位与装配工位之间的移动;再装配工位周边设置镜片承载平台、点胶单元、镜片夹取单元以及上电单元实现对镜片的夹持、装配位置的点胶、镜片的组装动作;配合多轴微调单元以及多个相机视觉定位,大大提高了镜片的装配精度,同时结合位置检测单元对镜片的装配位置和装配角度状态进行精准找光,使得镜片装配好后输出的光斑在设定的位置范围内,保障了组装精度,提高了装配效率。

44.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。