一种气相法制备6

‑

氨基己腈的模拟移动床装置

技术领域

1.本实用新型属于有机合成技术领域,涉及一种气相法制备6

‑

氨基己腈的模拟移动床装置。

背景技术:

2.己二胺作为一种重要的化工品,主要用于生产聚酰胺,也可用于合成聚氨酯树脂、离子交换树脂和二异氰酸酯,以及用作脲醛树脂、环氧树脂等的固化剂、有机交联剂等,还可用作粘合剂、稳定剂、漂白剂、抗腐蚀剂等,在有机合成、航空航天、纺织造纸、金属材料等领域均有广泛的应用。而己二胺的主要来源则是6

‑

氨基己腈,6

‑

氨基己腈是一种重要的化工中间体,可加氢制备己二胺,因而6

‑

氨基己腈的制备成为己二胺生产线上的重要步骤。

3.目前,6

‑

氨基己腈的合成主要以己内酰胺为原料,经过氨化脱水反应制备得到,包括气相法和液相法两大类;该反应需要用到催化剂,而反应副产物水会催化己内酰胺发生聚合,生成的聚合物会堵塞催化剂孔道,降低催化剂的活性,此外高温反应易产生焦油、积碳,覆盖在催化剂表面,进一步使得催化剂活性位点减少,造成催化剂逐渐失活,反应装置的运行稳定性较差。

4.cn 107739318a公开了一种己内酰胺液相法制备6

‑

氨基己腈的方法及装置,包括以下步骤:s1:将己内酰胺、有机溶剂及催化剂混合得混合溶液,再将混合溶液加入反应釜中并对其进行搅拌加热;s2:当混合溶液达到一定温度时,向混合溶液中通入氨气进行反应;s3:反应结束后,对反应产物进行精馏提纯得到纯的6

‑

氨基己腈。该液相法反应采用磷酸或磷酸盐作为催化剂,含磷催化剂使用后难以回收,也未涉及到催化剂的再生利用;该反应对设备的耐腐蚀性要求较高,精馏后会产生含磷废水,增加了后续处理操作。

5.cn 111004148a公开了一种气相法制备6

‑

氨基己腈的方法,该方法包括以下步骤:将己内酰胺和氨气计量后分别预热,混合后进一步加热,得到混合物,将混合物进入反应器,在催化剂存在条件下进行氨化脱水反应,得到氨化反应物,其中催化剂以碱土金属盐或过渡金属盐为活性组分,二氧化钛或zsm

‑

5分子筛为载体组成,最后经分离提纯,得到目标产物6

‑

氨基己腈。该方法仍是以反应、提纯为主要步骤,并未涉及到对催化剂的再生处理以及如何解决催化剂活性降低的问题。

6.cn 111646921a公开了一种己内酰胺法制备己二胺关键中间体6

‑

氨基己腈的催化剂再生方法,该方法主要是将待再生催化剂进行水解处理或溶解处理,所用溶液为酸性溶液、碱性溶液或者有机溶液,但该方法中催化剂的再生无法与反应同步进行,对反应装置的稳定运行时间并无改善作用,且该过程涉及的流程较为繁琐,不利于工业化实施。

7.综上所述,对于6

‑

氨基己腈的催化制备,还需要能够实现反应和催化剂再生在同一套装置内同步进行,克服催化剂活性衰减快的问题,保证反应装置的长时间连续运行。

技术实现要素:

8.针对现有技术存在的问题,本实用新型的目的在于提供一种气相法制备6

‑

氨基己

腈的模拟移动床装置,所述装置通过反应段和再生段的划分,使得反应和再生可同步进行,克服了催化剂停车再生的问题,有利于催化剂的循环更新,延长使用寿命,同时多级固定床反应器的使用,以及装置的旋转能够起到移动床的效果,有助于原料利用率和产品选择性的提高,从而提高生产效率。

9.为达此目的,本实用新型采用以下技术方案:

10.本实用新型提供了一种气相法制备6

‑

氨基己腈的模拟移动床装置,所述模拟移动床装置包括至少3级固定床反应器,所述固定床反应器呈正多边形排列;所述固定床反应器中前面至少两级依次串联连接,构成反应段,最后一级固定床反应器构成再生段;所述固定床反应器绕中心轴间歇旋转,旋转后第一级固定床反应器变为再生段,所述再生段变为反应段的最后一级固定床反应器。

11.本实用新型中,采用多级固定床反应器进行6

‑

氨基己腈的制备,并将其划分为反应段和再生段,使得反应和再生过程能够同步进行,克服了催化剂停车再生的问题,使得装置能够长时间连续运行;所述装置中多级固定床反应器的排列以及整体的旋转,使其实现了移动床的效果,有利于催化剂的循环更新,延长了催化剂使用寿命,同时原料的分级加入也有利于提高氨气的利用率和产品的选择性,从而提高生产效率;所述装置的结构设计简单精巧,操作简便,效果明显,经济效益高,应用前景广阔。

12.以下作为本实用新型优选的技术方案,但不作为本实用新型提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本实用新型的技术目的和有益效果。

13.作为本实用新型优选的技术方案,所述模拟移动床装置中固定床反应器的级数为3~10级,例如3级、4级、5级、6级、7级、8级、9级或10级等。

14.优选地,所述反应段的第一级固定床反应器上设有进料口,所述反应段的其余固定床反应器上均设有补料口。

15.优选地,所述反应段的最后一级固定床反应器上设有出料口。

16.优选地,所述再生段的固定床反应器上设有再生气入口和再生气出口。

17.作为本实用新型优选的技术方案,所述固定床反应器中均装填固相催化剂。

18.优选地,所述固定床反应器中催化剂的装填体积分数为10~100%,例如10%、30%、50%、60%、80%或100%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.优选地,所述固定床反应器每次旋转的角度为相邻两级固定床反应器与中心轴连线的夹角。

20.优选地,每次旋转后,改变第一级固定床反应器和最后一级固定床反应器各自的连接关系。

21.本实用新型还提供了一种采用上述模拟移动床装置制备6

‑

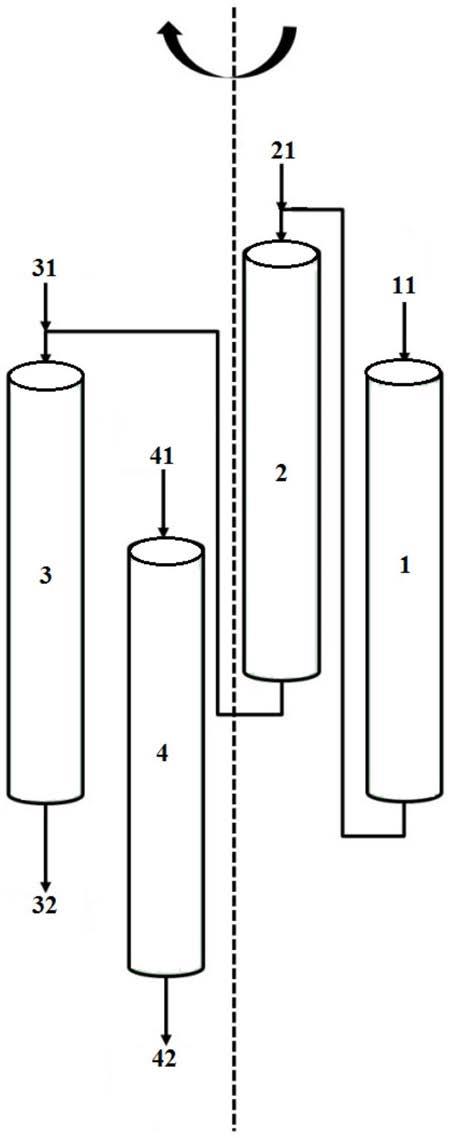

氨基己腈的方法,所述方法包括以下步骤:

22.(1)将氨气和部分己内酰胺的气态混合物通入第一级固定床反应器,在催化剂作用下发生氨化脱水反应,得到反应混合物;

23.(2)将步骤(1)得到的反应混合物依次通入反应段的后续固定床反应器中,每级固定床反应器均加入部分己内酰胺原料,同样在催化剂作用下发生氨化脱水反应,得到6

‑

氨基己腈;

24.(3)在步骤(1)和(2)反应过程中,采用再生气对再生段的失活催化剂进行再生处理,得到再生催化剂;

25.(4)每隔一段时间,绕中心轴旋转模拟移动床装置,调整连接关系后重复步骤(1)

‑

(3)。

26.作为本实用新型优选的技术方案,步骤(1)和(2)所述己内酰胺划分的份数与反应段固定床反应器的级数相同,每级固定床反应器中加入一份的量。

27.优选地,所述氨气和总己内酰胺的摩尔比为(3~50):1,例如3:1、5:1、10:1、15:1、20:1、25:1、30:1、40:1或50:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为(10~30):1。

28.本实用新型中,总己内酰胺是指各级固定床反应器中己内酰胺进料量的加和,反应物己内酰胺和氨气的加入量比例是影响原料转化率的重要因素,若氨气和己内酰胺摩尔比偏低,即氨气加入量较少,会使得原料转化率及产品选择性降低,催化剂活性衰减加速,若氨气和己内酰胺摩尔比偏高,即氨气加入量较多,则会提高氨气消耗或氨气回用能耗,不利于工艺经济性。

29.作为本实用新型优选的技术方案,步骤(1)和(2)所述催化剂包括活性组分和载体,所述活性组分包括磷酸和/或磷酸盐,所述载体包括氧化铝和/或二氧化硅。

30.优选地,所述活性组分占载体的质量分数为0.1~10wt%,例如0.1wt%、0.5wt%、1wt%、2wt%、3wt%、5wt%、7wt%、8wt%或10wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.优选地,所述活性组分包括磷酸、多聚磷酸、磷酸镁、磷酸铝、磷酸钙或磷酸硼中的任意一种或至少两种的组合,所述组合典型但非限制性实例有:磷酸和磷酸镁的组合,多聚磷酸和磷酸铝的组合,磷酸钙和磷酸硼的组合,磷酸、磷酸镁和磷酸铝的组合,磷酸、多聚磷酸、磷酸铝和磷酸钙的组合等。

32.作为本实用新型优选的技术方案,步骤(1)所述气态混合物通入第一级固定床反应器前,先进行预热形成气态。

33.本实用新型中,由于己内酰胺常温下为固态,而反应温度下混合物是呈气态的,因而需要先进行预热,提前形成气态混合物,使之进入固定床反应器即可开始反应。

34.优选地,步骤(1)和(2)所述氨化脱水反应的温度为300~500℃,例如300℃、320℃、350℃、380℃、400℃、420℃、450℃、480℃或500℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.优选地,步骤(1)和(2)所述氨化脱水反应的压力为0.1~3mpa,例如0.1mpa、0.2mpa、0.5mpa、1mpa、1.5mpa、2mpa、2.5mpa或3mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,步骤(1)和(2)所述氨化脱水反应时,每级固定床反应器加入的己内酰胺的重时空速独立地为0.1~10h

‑1,例如0.1h

‑1、0.5h

‑1、1h

‑1、2h

‑1、3h

‑1、5h

‑1、6h

‑1、8h

‑1或10h

‑1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.5~5h

‑1。

37.本实用新型中,反应温度、压力以及空速是反应进行的重要工艺参数,所述反应的压力是以表压来计量的,而空速与接触时间关联性较大,若空速过低,会造成装置产能过

低,不利于工业化实施,若空速过高,则会加聚催化剂表面结焦,缩短催化剂寿命。

38.根据本实用新型中多级固定床反应器的设置方式,以及己内酰胺原料的进料方式,对己内酰胺重时空速的限定包括两种方式,一是每个固定床反应器的己内酰胺进料量相对该段固定床反应器中催化剂的空速,二是总的己内酰胺进料量相对装置内总催化剂的空速,两种方式均可选择,为保证反应的可控性,优先选择第一种方式。

39.作为本实用新型优选的技术方案,步骤(3)所述再生气的组成包括氧气和氮气。

40.优选地,步骤(3)所述再生气中氧气体积分数为0.1~50%,例如0.1%、0.5%、2%、5%、10%、15%、20%、30%、40%或50%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为2~20%。

41.优选地,步骤(3)所述再生处理的温度为300~800℃,例如300℃、400℃、500℃、600℃、700℃或800℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.优选地,步骤(3)所述再生处理的压力为0~1mpa,例如0mpa、0.2mpa、0.4mpa、0.5mpa、0.6mpa、0.8mpa或1mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,步骤(3)再生气的重时空速为0.01~20h

‑1,例如0.01h

‑1、0.05h

‑1、0.1h

‑1、0.5h

‑1、1h

‑1、3h

‑1、5h

‑1、8h

‑1、10h

‑1、15h

‑1或20h

‑1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.05~3h

‑1。

44.本实用新型中,所述催化剂的再生过程主要是利用氧气的氧化作用,在较高温度条件下将催化剂表面的积碳及焦油等物质氧化为二氧化碳和氮氧化物,使得失活催化剂中的活性位点裸露、易于与反应物接触,从而实现催化剂的再生。

45.作为本实用新型优选的技术方案,步骤(4)中每隔200~500h旋转一次模拟移动床装置,例如200h、250h、300h、350h、400h、450h或500h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46.本实用新型中,所述旋转时间间隔的选择是基于反应效果,尤其是转化率降低的程度,与催化剂及工艺条件的选择均有关系,一般以转化率低于95%为界限,低于此值则进行旋转。

47.优选地,步骤(4)中每次旋转的角度为360度与固定床反应器数量的比值。

48.优选地,步骤(4)每次旋转后,再生段作为反应段最后一级固定床反应器,原第一级固定床反应器作为再生段,重复步骤(1)

‑

(3)。

49.作为本实用新型优选的技术方案,所述方法包括以下步骤:

50.(1)将氨气和部分己内酰胺的气态混合物通入第一级固定床反应器,所述氨气和总己内酰胺的摩尔比为(3~50):1,所述部分己内酰胺为己内酰胺等分份数中的一份,其等分份数与反应段固定床反应器的级数相同,在催化剂作用下发生氨化脱水反应,所述催化剂的活性组分包括磷酸和/或磷酸盐,载体包括氧化铝和/或二氧化硅,所述氨化脱水反应的温度为300~500℃,压力为0.1~3mpa,以己内酰胺计量的重时空速为0.1~10h

‑1,得到反应混合物;

51.(2)将步骤(1)得到的反应混合物依次通入反应段的后续固定床反应器中,每级固定床反应器均加入己内酰胺等分份数中的一份,同样在催化剂作用下发生氨化脱水反应,

所述催化剂的活性组分包括磷酸和/或磷酸盐,载体包括氧化铝和/或二氧化硅,所述氨化脱水反应的温度为300~500℃,压力为0.1~3mpa,以每级固定床反应器加入的己内酰胺计量的重时空速独立地为0.1~10h

‑1,得到6

‑

氨基己腈;

52.(3)在步骤(1)和(2)反应过程中,采用再生气对再生段的失活催化剂进行再生处理,所述再生气的组成包括氧气和氮气,氧气体积分数为0.1~50%,所述再生处理的温度为300~800℃,压力为0~1mpa,重时空速为0.01~20h

‑1,得到再生催化剂;

53.(4)每隔200~500h绕中心轴旋转一次模拟移动床装置,每次旋转的角度为360度与固定床反应器数量的比值,每次旋转后,调整连接关系,再生段作为反应段最后一级固定床反应器,原第一级固定床反应器作为再生段,重复步骤(1)

‑

(3)。

54.与现有技术相比,本实用新型具有以下有益效果:

55.(1)本实用新型所述装置通过反应段和再生段的划分,使得反应和再生可同步进行,实现催化剂连续原位再生,克服了催化剂停车再生的问题,避免因催化剂失活造成装置运行稳定性差的问题,装置连续稳定运行时间长达4800h以上;

56.(2)本实用新型所述装置中多级固定床反应器的排列以及整体的旋转,使其实现了移动床的效果,有利于催化剂的循环更新,延长了催化剂使用寿命,加之己内酰胺原料的分级加入,有助于提高己内酰胺原料的转化率、氨气的利用率和产品的选择性,己内酰胺转化率均可达95.8%以上,6

‑

氨基己腈的选择性均可达96.2%以上;

57.(3)本实用新型所述装置结构设计简单精巧,固定床反应器的顺序旋转,使得新再生后的高活性催化剂始终位于反应段最后一级,反应段沿进料方向催化剂活性逐步升高,且多个加料口,能够合理分配吸热,增大换热面积,使反应器内温度均匀分布;

58.(4)本实用新型所述装置结构简单,效果明显,经济效益高,应用前景广阔。

附图说明

59.图1是本实用新型实施例1提供的气相法制备6

‑

氨基己腈的模拟移动床装置的结构示意图;

60.其中,1

‑

第一级固定床反应器,11

‑

进料口,2

‑

第二级固定床反应器,21

‑

第一补料口,3

‑

第三级固定床反应器,31

‑

第二补料口,32

‑

出料口,4

‑

第四级固定床反应器,41

‑

再生气入口,42

‑

再生气出口。

具体实施方式

61.为更好地说明本实用新型,便于理解本实用新型的技术方案,下面对本实用新型进一步详细说明。但下述的实施例仅是本实用新型的简易例子,并不代表或限制本实用新型的权利保护范围,本实用新型保护范围以权利要求书为准。

62.本实用新型具体实施方式部分提供了一种气相法制备6

‑

氨基己腈的模拟移动床装置,所述模拟移动床装置包括至少3级固定床反应器,所述固定床反应器呈正多边形排列;所述固定床反应器中前面至少两级依次串联连接,构成反应段,最后一级固定床反应器构成再生段;所述固定床反应器绕中心轴间歇旋转,旋转后第一级固定床反应器1变为再生段,所述再生段变为反应段的最后一级固定床反应器。

63.以下为本实用新型典型但非限制性实施例:

64.实施例1:

65.本实施例提供了一种气相法制备6

‑

氨基己腈的模拟移动床装置,所述模拟移动床装置的结构示意图如图1所示,包括四级固定床反应器,所述固定床反应器呈正方形排列;所述固定床反应器中前面三级依次串联连接,分别为第一级固定床反应器1、第二级固定床反应器2和第三级固定床反应器3,构成反应段,第四级固定床反应器4构成再生段;所述固定床反应器绕中心轴间歇旋转,旋转后第一级固定床反应器1变为再生段,所述再生段变为反应段的最后一级固定床反应器。

66.所述反应段的第一级固定床反应器1上设有进料口11,所述反应段的第二级固定床反应器2和第三级固定床反应器3上均设有补料口,分别为第一补料口21和第二补料口31。

67.所述反应段的第三级固定床反应器3上设有出料口32。

68.所述第四级固定床反应器4上设有再生气入口41和再生气出口42。

69.所述固定床反应器中均装填固相催化剂,所述固相催化剂的装填体积分数均为100%。

70.所述固定床反应器每次旋转的角度为相邻两级固定床反应器与中心轴连线的夹角,即为90度。

71.每次旋转后,原第一级固定床反应器1与第二级固定床反应器2不再连接,原第四级固定床反应器4与第三级固定床反应器3连接。

72.实施例2:

73.本实施例提供了一种气相法制备6

‑

氨基己腈的模拟移动床装置,所述模拟移动床装置的结构参照实施例1中的结构,区别在于:包括三级固定床反应器,呈正三角形排列;前面两级固定床反应器串联连接,构成反应段,最后一级固定床反应器构成再生段;所述固定床反应器中固相催化剂的装填体积分数均为80%;所述固定床反应器每次旋转的角度为120度。

74.实施例3:

75.本实施例提供了一种气相法制备6

‑

氨基己腈的模拟移动床装置,所述模拟移动床装置的结构参照实施例1中的结构,区别在于:包括十级固定床反应器,呈正十边形排列;前面九级固定床反应器串联连接,构成反应段,最后一级固定床反应器构成再生段;所述固定床反应器中固相催化剂的装填体积分数均为10%;所述固定床反应器每次旋转的角度为36度。

76.实施例4:

77.本实施例提供了一种气相法制备6

‑

氨基己腈的模拟移动床装置,所述模拟移动床装置的结构参照实施例1中的结构,区别在于:包括六级固定床反应器,呈正六边形排列;前面五级固定床反应器串联连接,构成反应段,最后一级固定床反应器构成再生段;所述固定床反应器中固相催化剂的装填体积分数均为60%;所述固定床反应器每次旋转的角度为60度。

78.实施例5:

79.本实施例提供了一种气相法制备6

‑

氨基己腈的方法,所述方法采用实施例1中的模拟移动床装置进行,包括以下步骤:

80.(1)将氨气和1/3的己内酰胺的气态混合物通入第一级固定床反应器1,所述氨气和总己内酰胺的摩尔比为30:1,在催化剂作用下发生氨化脱水反应,所述催化剂为负载磷酸铝的氧化铝,磷酸铝占氧化铝的质量分数为5wt%,所述氨化脱水反应的温度为400℃,压力为0.8mpa,以该段己内酰胺进料相对第一级固定床反应器1内催化剂计量的重时空速为2h

‑1,得到反应混合物;

81.(2)将步骤(1)得到的反应混合物依次通入反应段的后续固定床反应器中,每级固定床反应器均加入总己内酰胺摩尔量的1/3,在催化剂作用下发生氨化脱水反应,所述催化剂与第一级固定床反应器1内的催化剂相同,所述氨化脱水反应的温度为400℃,压力为0.8mpa,以每级己内酰胺进料相对该级固定床反应器内催化剂计量的重时空速均为2h

‑1,得到6

‑

氨基己腈;

82.(3)在步骤(1)和(2)反应过程中,采用再生气对再生段的失活催化剂进行再生处理,所述再生气的组成包括氧气和氮气,氧气体积分数为2%,所述再生处理的温度为400℃,压力为0.5mpa,重时空速为0.3h

‑1,得到再生催化剂,然后依次采用氮气、氨气置换,待用;

83.(4)每隔300h绕中心轴旋转一次模拟移动床装置,每次旋转的角度为90度,每次旋转后,调整连接关系,再生段作为反应段最后一级固定床反应器,原第一级固定床反应器1作为再生段,重复步骤(1)

‑

(3)。

84.本实施例中,所述氨化脱水反应后,己内酰胺的转化率为98.8%,6

‑

氨基己腈的选择性为97.6%;装置连续稳定运行6000h反应效果无明显衰减。

85.实施例6:

86.本实施例提供了一种气相法制备6

‑

氨基己腈的方法,所述方法采用实施例1中的模拟移动床装置进行,包括以下步骤:

87.(1)将氨气和1/3的己内酰胺的气态混合物通入第一级固定床反应器1,所述氨气和总己内酰胺的摩尔比为10:1,在催化剂作用下发生氨化脱水反应,所述催化剂为负载磷酸铝的氧化铝,磷酸铝占氧化铝的质量分数为2wt%,所述氨化脱水反应的温度为500℃,压力为0.1mpa,以该段己内酰胺进料相对第一级固定床反应器1内催化剂计量的重时空速为0.1h

‑1,得到反应混合物;

88.(2)将步骤(1)得到的反应混合物依次通入反应段的后续固定床反应器中,每级固定床反应器均加入总己内酰胺摩尔量的1/3,在催化剂作用下发生氨化脱水反应,所述催化剂与第一级固定床反应器1内的催化剂相同,所述氨化脱水反应的温度为500℃,压力为0.1mpa,以每级己内酰胺进料相对该级固定床反应器内催化剂计量的重时空速均为0.1h

‑1,得到6

‑

氨基己腈;

89.(3)在步骤(1)和(2)反应过程中,采用再生气对再生段的失活催化剂进行再生处理,所述再生气的组成包括氧气和氮气,氧气体积分数为10%,所述再生处理的温度为300℃,压力为1mpa,重时空速为0.05h

‑1,得到再生催化剂,然后依次采用氮气、氨气置换,待用;

90.(4)每隔400h绕中心轴旋转一次模拟移动床装置,每次旋转的角度为90度,每次旋转后,调整连接关系,再生段作为反应段最后一级固定床反应器,原第一级固定床反应器1作为再生段,重复步骤(1)

‑

(3)。

91.本实施例中,所述氨化脱水反应后,己内酰胺的转化率为96.9%,6

‑

氨基己腈的选

择性为96.5%;装置连续稳定运行5000h反应效果无明显衰减。

92.实施例7:

93.本实施例提供了一种气相法制备6

‑

氨基己腈的方法,所述方法采用实施例1中的模拟移动床装置进行,包括以下步骤:

94.(1)将氨气和1/3的己内酰胺的气态混合物通入第一级固定床反应器1,所述氨气和总己内酰胺的摩尔比为50:1,在催化剂作用下发生氨化脱水反应,所述催化剂为负载磷酸钙的二氧化硅,磷酸钙占二氧化硅的质量分数为8wt%,所述氨化脱水反应的温度为300℃,压力为3mpa,以该段己内酰胺进料相对第一级固定床反应器1内催化剂计量的重时空速为5h

‑1,得到反应混合物;

95.(2)将步骤(1)得到的反应混合物依次通入反应段的后续固定床反应器中,每级固定床反应器均加入总己内酰胺摩尔量的1/3,在催化剂作用下发生氨化脱水反应,所述催化剂与第一级固定床反应器1内的催化剂相同,所述氨化脱水反应的温度为300℃,压力为3mpa,以每级己内酰胺进料相对该级固定床反应器内催化剂计量的重时空速均为5h

‑1,得到6

‑

氨基己腈;

96.(3)在步骤(1)和(2)反应过程中,采用再生气对再生段的失活催化剂进行再生处理,所述再生气的组成包括氧气和氮气,氧气体积分数为20%,所述再生处理的温度为600℃,压力为0.2mpa,重时空速为3h

‑1,得到再生催化剂,然后依次采用氮气、氨气置换,待用;

97.(4)每隔500h绕中心轴旋转一次模拟移动床装置,每次旋转的角度为90度,每次旋转后,调整连接关系,再生段作为反应段最后一级固定床反应器,原第一级固定床反应器1作为再生段,重复步骤(1)

‑

(3)。

98.本实施例中,所述氨化脱水反应后,己内酰胺的转化率为99.1%,6

‑

氨基己腈的选择性为98.6%;装置连续稳定运行8000h反应效果无明显衰减。

99.实施例8:

100.本实施例提供了一种气相法制备6

‑

氨基己腈的方法,所述方法采用实施例2中的模拟移动床装置进行,包括以下步骤:

101.(1)将氨气和1/2的己内酰胺的气态混合物通入第一级固定床反应器1,所述氨气和总己内酰胺的摩尔比为20:1,在催化剂作用下发生氨化脱水反应,所述催化剂为负载磷酸镁的氧化铝,磷酸镁占氧化铝的质量分数为0.5wt%,所述氨化脱水反应的温度为450℃,压力为2mpa,以该段己内酰胺进料相对第一级固定床反应器1内催化剂计量的重时空速为0.5h

‑1,得到反应混合物;

102.(2)将步骤(1)得到的反应混合物依次通入反应段的后续固定床反应器中,该固定床反应器加入总己内酰胺摩尔量的1/2,在催化剂作用下发生氨化脱水反应,所述催化剂与第一级固定床反应器1内的催化剂相同,所述氨化脱水反应的温度为450℃,压力为2mpa,以该级己内酰胺进料相对该级固定床反应器内催化剂计量的重时空速为0.5h

‑1,得到6

‑

氨基己腈;

103.(3)在步骤(1)和(2)反应过程中,采用再生气对再生段的失活催化剂进行再生处理,所述再生气的组成包括氧气和氮气,氧气体积分数为0.5%,所述再生处理的温度为800℃,压力为0.6mpa,重时空速为1h

‑1,得到再生催化剂,然后依次采用氮气、氨气置换,待用;

104.(4)每隔400h绕中心轴旋转一次模拟移动床装置,每次旋转的角度为120度,每次

旋转后,调整连接关系,再生段作为反应段最后一级固定床反应器,原第一级固定床反应器1作为再生段,重复步骤(1)

‑

(3)。

105.本实施例中,所述氨化脱水反应后,己内酰胺的转化率为95.8%,6

‑

氨基己腈的选择性为96.2%;装置连续稳定运行4800h反应效果无明显衰减。

106.实施例9:

107.本实施例提供了一种气相法制备6

‑

氨基己腈的方法,所述方法采用实施例3中的模拟移动床装置进行,包括以下步骤:

108.(1)将氨气和1/9的己内酰胺的气态混合物通入第一级固定床反应器1,所述氨气和总己内酰胺的摩尔比为40:1,在催化剂作用下发生氨化脱水反应,所述催化剂为负载磷酸的二氧化硅,磷酸占二氧化硅的质量分数为10wt%,所述氨化脱水反应的温度为350℃,压力为1.2mpa,以该段己内酰胺进料相对第一级固定床反应器1内催化剂计量的重时空速为8h

‑1,得到反应混合物;

109.(2)将步骤(1)得到的反应混合物依次通入反应段的后续固定床反应器中,每级固定床反应器均加入总己内酰胺摩尔量的1/9,在催化剂作用下发生氨化脱水反应,所述催化剂与第一级固定床反应器1内的催化剂相同,所述氨化脱水反应的温度为350℃,压力为1.2mpa,以每级己内酰胺进料相对该级固定床反应器内催化剂计量的重时空速均为8h

‑1,得到6

‑

氨基己腈;

110.(3)在步骤(1)和(2)反应过程中,采用再生气对再生段的失活催化剂进行再生处理,所述再生气的组成包括氧气和氮气,氧气体积分数为40%,所述再生处理的温度为500℃,压力为0mpa,重时空速为15h

‑1,得到再生催化剂,然后依次采用氮气、氨气置换,待用;

111.(4)每隔200h绕中心轴旋转一次模拟移动床装置,每次旋转的角度为36度,每次旋转后,调整连接关系,再生段作为反应段最后一级固定床反应器,原第一级固定床反应器1作为再生段,重复步骤(1)

‑

(3)。

112.本实施例中,所述氨化脱水反应后,己内酰胺的转化率为99.3%,6

‑

氨基己腈的选择性为98.8%;装置连续稳定运行6500h反应效果无明显衰减。

113.对比例1:

114.本对比例提供了一种气相法制备6

‑

氨基己腈的方法,所述方法采用实施例1中的模拟移动床装置进行,所述方法参照实施例6中的方法,区别仅在于:步骤(1)中氨气和总己内酰胺的摩尔比为1.5:1。

115.本对比例中,由于原料中氨气和己内酰胺摩尔比偏低,即氨气的加入量偏少,造成己内酰胺的转化率和6

‑

氨基己腈选择性的降低,此时己内酰胺的转化率降为78.6%,6

‑

氨基己腈的选择性降为76.7%,装置的连续稳定运行时间减为1600h。

116.对比例2:

117.本对比例提供了一种气相法制备6

‑

氨基己腈的模拟移动床装置及方法,所述装置参照实施例1中的装置,区别仅在于:所述装置包括两级固定床反应器,一级为反应段,一级为再生段。

118.所述方法参照实施例5中的方法,区别仅在于:不包括步骤(2)的操作,步骤(1)中全部己内酰胺加入第一级固定床反应器1。

119.本对比例中,由于所述装置反应段只包括一级固定床反应器,己内酰胺原料无法

分次加入,不利于反应的分级进行,且催化剂不进行连续再生,反应效果衰减快,己内酰胺的转化率和6

‑

氨基己腈的选择性迅速降低;在运行900h内,己内酰胺的转化率从98.8%降至86.1%,6

‑

氨基己腈的选择性从97.6%降至89.6%,影响装置稳定运行,造成6

‑

氨基己腈的生产效率较低。

120.综合上述实施例和对比例可以看出,本实用新型所述装置通过反应段和再生段的划分,使得反应和再生可同步进行,实现催化剂连续原位再生,克服了催化剂停车再生的问题,避免因催化剂失活造成装置运行稳定性差的问题,装置连续稳定运行时间长达4800h以上;所述装置中多级固定床反应器的排列以及整体的旋转,使其实现了移动床的效果,有利于催化剂的循环更新,延长了催化剂使用寿命,加之己内酰胺原料的分级加入,有助于提高己内酰胺原料的转化率、氨气的利用率和产品的选择性,己内酰胺转化率均可达95.8%以上,6

‑

氨基己腈的选择性均可达96.2%以上;所述装置结构设计简单精巧,效果明显,经济效益高,应用前景广阔。

121.申请人声明,本实用新型通过上述实施例来说明本实用新型的详细装置,但本实用新型并不局限于上述详细装置,即不意味着本实用新型必须依赖上述详细装置才能实施。所属技术领域的技术人员应该明了,对本实用新型的任何改进,对本实用新型装置的等效替换及辅助装置的添加、具体方式的选择等,均落在本实用新型的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。