1.本发明涉及减水剂配方及工艺技术领域,具体为一种预制件用早强聚羧酸减水剂配方及制备方法。

背景技术:

2.我国预制件的生产应用有近70年的历史,但只在进入21世纪,人们逐渐发现现浇结构体系已经不再完全符合时代发展的要求。对于日益发展的我国建筑市场,现浇结构体系所存在的弊端日趋明显化。面对这些问题,结合国外住宅产业化的成功经验,我国建筑行业再次掀起了“建筑工业化”、“住宅产业化”的浪潮,混凝土预制件的发展进入了一个崭新的时代。近年来,在政府部门相关政策的引导下,建筑工业化发展形势较好。这也使得各企业单位、学校、科研机构等开始研究混凝土预制件,并取得了一定的成果。具体表现(1)混凝土预制件的形式及应用日益增多;(2)抗震性能得以保证;(3)通用性及标准化得以实施;(4)相关规范、标准陆续出台;(5)生产设备及生产技术不断提高。

3.预制件的兴起,则其对使用的材料,特别是核心材料的要求也越来越高。预制件使用的核心材料之一的减水剂起着四两拨千金的重要作用。以木钙为代表的第一代普通减水剂阶、以密胺、萘系、脂肪族为主要代表的第二代高效减水剂剂阶段与目前以聚羧酸盐为代表的第三代高性能减水剂相比,主要存在以下一些问题:(1)与水泥的适应性差,不符合多元胶凝体系的发展趋势;(2)减水率低,节约水泥的效率低;(3)生产过程大量使用甲醛,甲醛为较高毒性的物质,在我国有毒化学品优先控制名单上甲醛高居第二位。而第三代聚羧酸系高性能减水剂的性能与质量有了质的提高,聚羧酸减水剂剂合成采用水溶液自由基聚合,整个过程无甲醛及其他有害释放物,无废水废气排放,符合绿色建材的发展方向。

4.预制件在生产过程中要减少抹面时间和预养时间,缩短蒸养时间,加快生产速度,这就要求聚羧酸减水剂具有早强和早凝的性能,尤其是外加剂中不要有引气和缓凝的成分,这是因为预制件生产采用蒸养技术,如果发生缓凝现象,管片表面就会有起鼓、酥松和气泡的现象发生,严重影响管片的质量和外观。为了提高预制件的生产效率、满足预制件质量要求,科技工作者持续不断地研发提高聚羧酸减水剂的性能。

5.cn 106749983 a一种超早强型聚羧酸减水剂及其制备方法,是将水、不饱和聚氧乙烯醚、早强基单体(丙烯酰胺,n,n

‑

二甲基丙烯酰胺或2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸)、氧化性引发剂投入反应釜中,搅拌至溶解,加热至30

‑

80

°

,向其中同时滴加已配置好的a液、b液,保温1

‑

2小时,加碱中和至ph为6

‑

7,补水至固含量为40

‑

50%,得到早强型聚羧酸减水剂。专利cn 106632892a一种早强型聚羧酸减水剂及其制备方法,是引入甲基丙烯酸

‑2‑

(二甲氨基)乙酯,甲基丙烯酸(二乙氨基)乙酯,甲基丙烯酸

‑2‑

(二异丙基氨基)乙酯或甲基丙烯酸

‑2‑

吗啉基乙酯。这两个专利,都是引入分子中含有n原子的可与不饱和聚醚、丙烯酸共聚的功能单体。这些含有n原子的功能单体有一对孤对电子,很容易与金属离子发生络合作用,形成较为稳定的络合物。这些络合物在溶液中形成许多可溶区,从而提高了水化产物的扩散速率,加速c3s的水化,从而提高早期强度。

6.另外查到文献制备早强型聚羧酸减水剂合成的另一途径是采用分子量3000至5000较高的不饱和聚醚,合成出侧链长而主链相对较短的聚羧酸分子,其形状由传统的梳形变成倒“t”形,侧链之间的距离较大。在具有很强的空间位阻作用的同时,长的聚醚类侧链可以让水分进入到水泥颗粒中,保证水泥的正常水化;同时,早强型聚羧酸分子的侧链较长,改善了共聚物分子在水泥颗粒表面的吸附状态,从而促使细小的钙矾石晶体生成,加速混凝土早期强度的发展。

7.因此,发明一种凝固时间短、抗压强度高和早强效果好的预制件用早强聚羧酸减水剂配方及制备方法显得非常必要。

技术实现要素:

8.本发明的目的在于提供一种预制件用早强聚羧酸减水剂配方及制备方法,以实现上述背景技术中提出的技术效果。

9.为实现上述目的,发明提供如下技术方案:一种预制件用早强聚羧酸减水剂配方,甲基烯丙基聚氧乙烯醚2400、丙烯酸50~70份、巯基丙酸1~2份、氧化剂5~7份、多乙烯多胺8~12份、硫代硫酸钠10~140份、助还原剂0.5~1.5份、软水200~300份、30%的氢氧化钠60~80份、有机早强催化组分10~20份、无机早强催化组分10~20份、季铵盐类阳离子单体8~12份、n

‑

[4

‑

(磺酰胺)苯基]丙烯酰胺3~5份、2

‑

丙烯酰胺基

‑2‑

甲基丙烯磺酸3~9份、去离子水100~200份、中和剂2~4份和链转移剂1~3份。

[0010]

优选的,所述多乙烯多胺有为三乙烯四胺、四乙烯五胺、五乙烯六胺中的一种或多种混合。

[0011]

优选的,所述多乙烯多胺与所述硫代硫酸钠组合成具有早强作用的还原剂。

[0012]

优选的,所述氧化剂为双氧水、过硫酸铵。

[0013]

优选的,所述助还原剂是吊白块。

[0014]

优选的,所述有机早强催化组分为烷基有机胺,包括二乙醇胺、三乙醇胺、三异丙醇胺中的一种或两种以上混合物或着是甲酸钠、甲酸钙、乙酸钠中的一种或两种以上混合物。

[0015]

优选的,所述无机早强催化组分是硫酸钠、硫代硫酸钠、硫氰酸钠、硝酸钠和硝酸钙中的一种或两种以上混合物。

[0016]

优选的,所述中和剂为乙醇胺、二乙醇胺、三乙醇胺、异丙醇胺、二异丙醇胺、三异丙醇胺、二羟乙基乙二胺、二羟丙基乙二胺、四羟乙基乙二胺、四羟丙基乙二胺中的一种或多种混合。

[0017]

优选的,所述链转移剂为巯基乙酸、硫甘油、3

‑

巯基丙酸异辛酯十二烷基硫醇、3

‑

巯基丙酸、硫代苹果酸中的一种或多种混合。

[0018]

一种预制件用早强聚羧酸减水剂配方的制备方法,具体包括以下步骤:

[0019]

步骤一:取丙烯酸、巯基丙酸置于装有温度计、调速搅拌器,回流冷凝管及滴加装置的四口烧瓶中,开动搅拌保持转速120r/min,加入软水混合搅拌30~50min,制备成a料;

[0020]

步骤二:取多乙烯多胺置于装有温度计、调速搅拌器,回流冷凝管及滴加装置的四口烧瓶中,开动搅拌保持转速120r/min,加入水混合搅拌30~50min,制备成b料;

[0021]

步骤三:在装有温度计、调速搅拌器,回流冷凝管及滴加装置的四口烧瓶中,加入

软水,甲基烯丙基聚氧乙烯醚2400,双氧水,过硫酸铵,吊白块,然后搅拌加热至20~30℃;

[0022]

步骤四:对上述步骤三中的四口烧瓶同时滴加a料、b料,其中的a料均匀2~4小时滴完,b料均匀3~4小时滴完;

[0023]

步骤五:当上述步骤四中的b料滴完后,接着熟化1~2小时,然后加入30%的氢氧化钠水溶液以及水;

[0024]

步骤六:对上述步骤五中加入去离子水在常温下混合溶解,再向其中加入氧化剂,升温至40

‑

60℃,混合均匀;

[0025]

步骤七:滴加由季铵盐类阳离子单体、n

‑

[4

‑

(磺酰胺)苯基]丙烯酰胺、2

‑

丙烯酰胺基

‑2‑

甲基丙烯磺酸和去离子水混合成的溶液;

[0026]

步骤八:再滴加由还原剂、链转移剂、去离子水混合成的溶液进行水性聚合反应,滴加完毕后,加入有机早强催化组分与无机早强催化组分进行搅拌并升温反应,降至室温后加入中和剂进行调节ph为6~8,得到聚羧酸减水剂。

[0027]

与现有技术相比,发明的有益效果是:

[0028]

1、该预制件用早强聚羧酸减水剂配方及制备方法,在使用时:新拌混凝土和易性好,混凝土凝结时间短和早期强度高;更详细地讲,本发明目的涉及缩短预制件静停时间,也就是提高混凝土早期强度,加快预制件模具周转,提高生产能力。

[0029]

2、该预制件用早强聚羧酸减水剂配方及制备方法,采用不同于目前制备预制件用早强聚羧酸减水剂的方法,即不采用含有n原子的可与不饱和聚醚、丙烯酸共聚的功能单体,也不采用用分子量3000至5000的较高的不饱和聚醚,而是采用市场上常用不饱和聚醚分子量为2400,降低生产成本。

[0030]

3、该预制件用早强聚羧酸减水剂配方及制备方法,同时使用n

‑

[4

‑

(磺酰胺)苯基]丙烯酰胺和2

‑

丙烯酰胺基

‑2‑

甲基丙烯磺酸,利用两者与季铵盐类阳离子单体的协同作用,其中的季铵盐类阳离子单体为含有两个不饱和双键的阳离子型季铵盐有机分子,其可通过自由基成环聚合制得阳离子聚合物,其聚合物具有正电荷密度高,水溶性好和结构单元稳定,达到最佳的早强效果。

具体实施方式

[0031]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0032]

一种预制件用早强聚羧酸减水剂配方,甲基烯丙基聚氧乙烯醚2400、丙烯酸50~70份、巯基丙酸1~2份、氧化剂5~7份、多乙烯多胺8~12份、硫代硫酸钠10~140份、助还原剂0.5~1.5份、软水200~300份、30%的氢氧化钠60~80份、有机早强催化组分10~20份、无机早强催化组分10~20份、季铵盐类阳离子单体8~12份、n

‑

[4

‑

(磺酰胺)苯基]丙烯酰胺3~5份、2

‑

丙烯酰胺基

‑2‑

甲基丙烯磺酸3~9份、去离子水100~200份、中和剂2~4份和链转移剂1~3份。

[0033]

优选地,所述多乙烯多胺有为三乙烯四胺、四乙烯五胺、五乙烯六胺中的一种或多种混合。

[0034]

优选地,所述多乙烯多胺与所述硫代硫酸钠组合成具有早强作用的还原剂。

[0035]

优选地,所述氧化剂为双氧水、过硫酸铵。

[0036]

优选地,所述助还原剂是吊白块。

[0037]

优选地,所述有机早强催化组分为烷基有机胺,包括二乙醇胺、三乙醇胺、三异丙醇胺中的一种或两种以上混合物或着是甲酸钠、甲酸钙、乙酸钠中的一种或两种以上混合物。

[0038]

优选地,所述无机早强催化组分是硫酸钠、硫代硫酸钠、硫氰酸钠、硝酸钠和硝酸钙中的一种或两种以上混合物。

[0039]

优选地,所述中和剂为乙醇胺、二乙醇胺、三乙醇胺、异丙醇胺、二异丙醇胺、三异丙醇胺、二羟乙基乙二胺、二羟丙基乙二胺、四羟乙基乙二胺、四羟丙基乙二胺中的一种或多种混合。

[0040]

优选地,所述链转移剂为巯基乙酸、硫甘油、3

‑

巯基丙酸异辛酯十二烷基硫醇、3

‑

巯基丙酸、硫代苹果酸中的一种或多种混合。

[0041]

一种预制件用早强聚羧酸减水剂配方的制备方法,具体包括以下步骤:

[0042]

步骤一:取丙烯酸、巯基丙酸置于装有温度计、调速搅拌器,回流冷凝管及滴加装置的四口烧瓶中,开动搅拌保持转速120r/min,加入软水混合搅拌30~50min,制备成a料;

[0043]

步骤二:取多乙烯多胺置于装有温度计、调速搅拌器,回流冷凝管及滴加装置的四口烧瓶中,开动搅拌保持转速120r/min,加入水混合搅拌30~50min,制备成b料;

[0044]

步骤三:在装有温度计、调速搅拌器,回流冷凝管及滴加装置的四口烧瓶中,加入软水,甲基烯丙基聚氧乙烯醚2400,双氧水,过硫酸铵,吊白块,然后搅拌加热至20~30℃;

[0045]

步骤四:对上述步骤三中的四口烧瓶同时滴加a料、b料,其中的a料均匀2~4小时滴完,b料均匀3~4小时滴完;

[0046]

步骤五:当上述步骤四中的b料滴完后,接着熟化1~2小时,然后加入30%的氢氧化钠水溶液以及水;

[0047]

步骤六:对上述步骤五中加入去离子水在常温下混合溶解,再向其中加入氧化剂,升温至40

‑

60℃,混合均匀;

[0048]

步骤七:滴加由季铵盐类阳离子单体、n

‑

[4

‑

(磺酰胺)苯基]丙烯酰胺、2

‑

丙烯酰胺基

‑2‑

甲基丙烯磺酸和去离子水混合成的溶液;

[0049]

步骤八:再滴加由还原剂、链转移剂、去离子水混合成的溶液进行水性聚合反应,滴加完毕后,加入有机早强催化组分与无机早强催化组分进行搅拌并升温反应,降至室温后加入中和剂进行调节ph为6~8,得到聚羧酸减水剂。

[0050]

参照上述配方以及制备方法,参照上述配方及方法进行具体实施制备:

[0051]

具实施例一

[0052]

在装有温度计、调速搅拌器,回流冷凝管及滴加装置的四口烧瓶中,加入200克软水,365克甲基烯丙基聚氧乙烯醚2400,3克双氧水,2克过硫酸铵,0.5克吊白块,然后搅拌加热至25℃,然后同时滴加a料(50克丙烯酸、1.5克巯基丙酸、150克软水)、b料(8克四乙烯五胺,100克水),a料均匀3小时滴完,b料均匀3.5小时滴完,b料滴完后,熟化1.5小时,然后加入60克30%的氢氧化钠水溶液,以及60克水,即得本发明的聚羧酸减水剂。

[0053]

实施例二

[0054]

在装有温度计、调速搅拌器,回流冷凝管及滴加装置的四口烧瓶中,加入200克软水,365克甲基烯丙基聚氧乙烯醚2400,3克双氧水,2克过硫酸铵,0.5克吊白块,然后搅拌加热至25℃,然后同时滴加a料(50克丙烯酸、1.5克巯基丙酸、150克软水)、b料(2克四乙烯五胺,100克水),a料均匀3小时滴完,b料均匀3.5小时滴完,b料滴完后,熟化1.5小时,然后加入60克30%的氢氧化钠水溶液,以及66克水,即得本发明的聚羧酸减水剂。

[0055]

实施例三

[0056]

在装有温度计、调速搅拌器,回流冷凝管及滴加装置的四口烧瓶中,加入200克软水,365克甲基烯丙基聚氧乙烯醚2400,3克双氧水,2克过硫酸铵,0.5克吊白块,然后搅拌加热至25℃,然后同时滴加a料(50克丙烯酸、1.5克巯基丙酸、150克软水)、b料(4克三乙烯四胺,100克水),a料均匀3小时滴完,b料均匀3.5小时滴完,b料滴完后,熟化1.5小时,然后加入60克30%的氢氧化钠水溶液,以及64克水,即得本发明的对比聚羧酸减水剂

[0057]

实施例四

[0058]

在装有温度计、调速搅拌器,回流冷凝管及滴加装置的四口烧瓶中,加入200克软水,365克甲基烯丙基聚氧乙烯醚2400,3克双氧水,1.5克过硫酸铵,0.5克吊白块,然后搅拌加热至25℃,然后同时滴加a料(50克丙烯酸、1.5克巯基丙酸、150克软水)、b料(12克三乙烯四胺,100克水),a料均匀3小时滴完,b料均匀3.5小时滴完,b料滴完后,熟化1.5小时,然后加入60克30%的氢氧化钠水溶液,以及56克水,即得本发明的对比聚羧酸减水剂

[0059]

实施例五

[0060]

在装有温度计、调速搅拌器,回流冷凝管及滴加装置的四口烧瓶中,加入200克软水,365克甲基烯丙基聚氧乙烯醚2400,3克双氧水,2克过硫酸铵,0.5克吊白块,然后搅拌加热至25℃,然后同时滴加a料(50克丙烯酸、1.5克巯基丙酸、150克软水)、b料(2克五乙烯六胺,100克水),a料均匀3小时滴完,b料均匀3.5小时滴完,b料滴完后,熟化1.5小时,然后加入60克30%的氢氧化钠水溶液,以及66克水,即得本发明的对比聚羧酸减水剂

[0061]

实施例六

[0062]

在装有温度计、调速搅拌器,回流冷凝管及滴加装置的四口烧瓶中,加入200克软水,365克甲基烯丙基聚氧乙烯醚2400,3克双氧水,2克过硫酸铵,0.5克吊白块,然后搅拌加热至25℃,然后同时滴加a料(50克丙烯酸、1.5克巯基丙酸、150克软水)、b料(8克五乙烯六胺,100克水),a料均匀3小时滴完,b料均匀3.5小时滴完,b料滴完后,熟化1.5小时,然后加入60克30%的氢氧化钠水溶液,以及60克水,即得本发明的对比聚羧酸减水剂

[0063]

实施例七

[0064]

在装有温度计、调速搅拌器,回流冷凝管及滴加装置的四口烧瓶中,加入200克软水,365克甲基烯丙基聚氧乙烯醚2400,3克双氧水,2克过硫酸铵,0.5克吊白块,然后搅拌加热至25℃,然后同时滴加a料(50克丙烯酸、1.5克巯基丙酸、150克软水)、b料(5克硫代硫酸钠,100克水),a料均匀3小时滴完,b料均匀3.5小时滴完,b料滴完后,熟化1.5小时,然后加入60克30%的氢氧化钠水溶液,以及63克水,即得本发明的对比聚羧酸减水剂

[0065]

实施例八

[0066]

在装有温度计、调速搅拌器,回流冷凝管及滴加装置的四口烧瓶中,加入200克软水,365克甲基烯丙基聚氧乙烯醚2400,3克双氧水,2克过硫酸铵,0.5克吊白块,然后搅拌加热至25℃,然后同时滴加a料(50克丙烯酸、1.5克巯基丙酸、150克软水)、b料(10克硫代硫酸

钠,100克水),a料均匀3小时滴完,b料均匀3.5小时滴完,b料滴完后,熟化1.5小时,然后加入60克30%的氢氧化钠水溶液,以及58克水,即得本发明的对比聚羧酸减水剂

[0067]

对比实施例一

[0068]

在装有温度计、调速搅拌器,回流冷凝管及滴加装置的四口烧瓶中,加入200克软水,365克甲基烯丙基聚氧乙烯醚2400,3克双氧水,2克过硫酸铵,0.5克吊白块,然后搅拌加热至25℃,然后同时滴加a料(50克丙烯酸、1.5克巯基丙酸、150克软水)、b料(1克维生素c,100克水),a料均匀3小时滴完,b料均匀3.5小时滴完,b料滴完后,熟化1.5小时,然后加入60克30%的氢氧化钠水溶液,以及67.45克水,即得本发明的对比聚羧酸减水剂。

[0069]

对比实施例二

[0070]

在装有温度计、调速搅拌器,回流冷凝管及滴加装置的四口烧瓶中,加入200克软水,365克甲基烯丙基聚氧乙烯醚2400,3克双氧水,2克过硫酸铵,0.5克吊白块,然后搅拌加热至25℃,然后同时滴加a料(50克丙烯酸、1.5克巯基丙酸、150克软水)、b料(1克维生素c、10克硫代硫酸钠,100克水),a料均匀3小时滴完,b料均匀3.5小时滴完,b料滴完后,熟化1.5小时,然后加入60克30%的氢氧化钠水溶液,以及67.45克水,即得本发明的对比聚羧酸减水剂。

[0071]

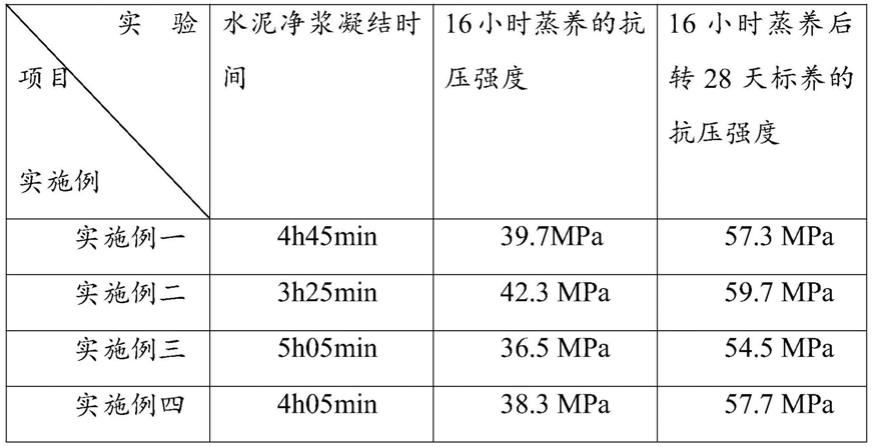

实验一:对实施例一、实施例二、实施例三、实施例四、实施例五、实施例六、实施例七、实施例八、对比实施例一和对比实施例二制备的减水剂进行预制件的养护工艺的试验以获取凝结时间以及抗压强度的数据,其养护工艺为:静停4h,升温3h至55℃,恒温6h,降温3h,温度降至25℃。蒸养完毕立即脱模,测量其抗压强度,28d抗压强度测试为蒸养结束后拆模标养至相应龄期;具体参数如下表所示:

[0072]

[0073][0074]

实验结果分析:从上述预制件实验数据来看,实施例一至实施例八,水泥净浆凝结时间都比对比例的短,同时也比(对比例 硫代硫酸钠)的也短。说明带早强功能的还原剂用于合成,可缩短水泥净浆时间,同时也比物理混合法加早强剂硫代硫酸的也要短。从16小时蒸养强度可以看出,对比例在静停阶段,预制件混凝土抗压强度上升得慢比带早强功能的还原剂合成的实施例一至实施例八的,导致16小时蒸养抗压强度小,小一个等级多(5mpa以上)。同时对比例 硫代硫酸钠的抗压强度虽然比对比例的高,但比实施例一至实施例八的要小。16小时蒸养转28天标样的抗压强度的规律和16小时蒸养的抗压强度一致。所以本发明中的具有早强功能的还原剂通过自由基接枝在聚羧酸减水剂分子上了,其早强效果比没有早强功能的还原剂合成出的减水剂的效果明显好。且也比聚合后添加早强剂的早强效果也要好。

[0075]

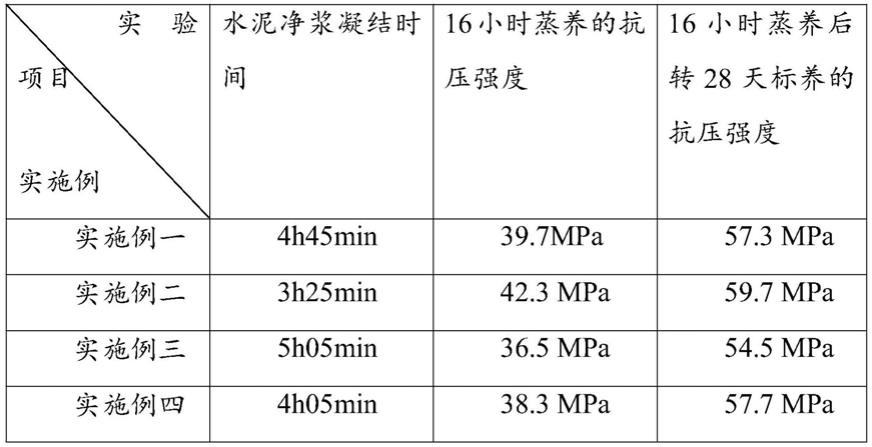

实验二:对实施例一、实施例二、实施例三、实施例四、实施例五、实施例六、实施例七、实施例八、对比实施例一和对比实施例二制备的减水剂进行凝固时间的测试:据gb8076

‑

2008混凝土外加剂,测定其坍落度和混凝土各龄期强度。

[0076]

[0077][0078]

实验结果:实施例一、实施例二、实施例三、实施例四、实施例五、实施例六、实施例七、实施例八、对比实施例一和对比实施例二制备的减水剂的凝固时间相当,并且明显高于现有技术的减水剂。

[0079]

发明的有益效果是:该预制件用早强聚羧酸减水剂配方及制备方法,在使用时:新拌混凝土和易性好,混凝土凝结时间短和早期强度高;更详细地讲,本发明目的涉及缩短预制件静停时间,也就是提高混凝土早期强度,加快预制件模具周转,提高生产能力。该预制件用早强聚羧酸减水剂配方及制备方法,采用不同于目前制备预制件用早强聚羧酸减水剂的方法,即不采用含有n原子的可与不饱和聚醚、丙烯酸共聚的功能单体,也不采用用分子量3000至5000的较高的不饱和聚醚,而是采用市场上常用不饱和聚醚分子量为2400,降低生产成本。该预制件用早强聚羧酸减水剂配方及制备方法,同时使用n

‑

[4

‑

(磺酰胺)苯基]丙烯酰胺和2

‑

丙烯酰胺基

‑2‑

甲基丙烯磺酸,利用两者与季铵盐类阳离子单体的协同作用,其中的季铵盐类阳离子单体为含有两个不饱和双键的阳离子型季铵盐有机分子,其可通过自由基成环聚合制得阳离子聚合物,其聚合物具有正电荷密度高,水溶性好和结构单元稳定,达到最佳的早强效果。

[0080]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。