一种控制

γ

相分布提高co

‑

ni

‑

al磁记忆合金超弹性的方法

技术领域

1.本发明属于磁性记忆合金领域,具体涉及一种控制γ相分布提高co

‑

ni

‑

al磁记忆合金超弹性的方法。

背景技术:

2.随温度变化而发生马氏体相变产生形状变化的形状记忆合金,能产生较大的恢复应变,输出应力高达数百兆帕,已在航空航天、医学工程、机械动力等领域取得广泛运用。磁性形状记忆合金是一种新型的形状记忆材料。不仅具有传统形状记忆合金受温度场控制的热弹性形状记忆效应,而且具有受磁场控制的磁性记忆效应。因此,合金兼有大恢复应变、大输出应力、高响应频率和可精确控制的综合特性,使其可能在大功率水下声呐、微位移器、震动和噪声控制、线性马达、微波器件、机器人等领域有重要作用。磁驱动形状记忆合金兼具响应频率高和输出应变大的优点,近年来受到高度重视。目前在许多合金中发现了磁驱动形状记忆效应,主要包括:ni

‑

mn

‑

ga,ni

‑

fe

‑

ga,fe

‑

pd,fe

‑

pt,ni

‑

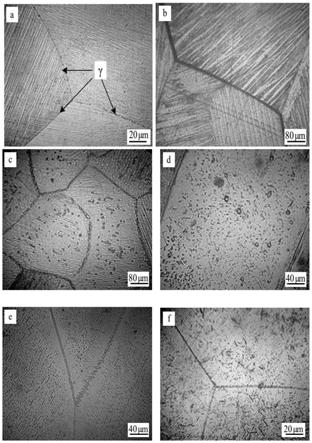

mn

‑

al,co

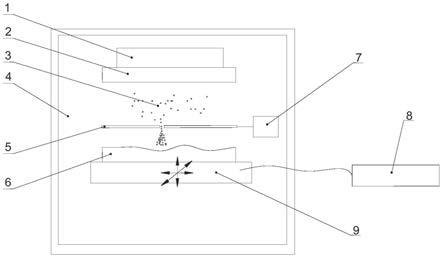

‑

ni

‑

ga,co

‑

ni

‑

al以及ni

‑

mn

‑

x(x=in,sn,sb)合金等。其中ni

‑

mn

‑

ga是发现最早、也是应用潜力最大的磁驱动形状记忆合金。其磁诱发应变来源于外磁场驱动马氏体孪晶变体重排,最大磁感生应变可达10%,但输出应力受磁晶各向异性能所限,仅有几个mpa;另一类以ni

‑

mn

‑

x(x=in,sn,sb)合金为代表,其磁感生应变源于外磁场作用下的磁致马氏体逆相变,其机理在于合金在马氏体状态下变形,置于比马氏体逆相变开始温度(as)略低的环境温度中,对合金施加磁场使得as温度下降,当as温度降低到环境温度以下时,此时无需改变环境温度即可发生马氏体逆相变,形变得以恢复。但其本征脆性合金力学性能的提高以丧失其热弹性及磁性为代价。至此co

‑

ni

‑

al合金引起人们更多的关注。

3.co

‑

ni

‑

al磁控形状记忆合金作为智能材料,是未来国防和各个高技术领域的物质基础。同时合金的超弹性在手机通讯、医疗、生活中也具有很大的应用前景,且价格低廉,具有巨大的经济效益和社会效益。

4.由于co

‑

ni

‑

al合金在较宽的范围内存在β γ两相共存区,其铸态凝固组织一般为β基体及β γ共晶。其中β相为有序体心立方b2结构的高温母相,γ相为无序面心立方结构的塑性相。同时co

‑

ni

‑

al合金的相变温度对热处理条件极为敏感,通过改变热处理工艺,马氏体相变温度和居里温度可在较宽的范围内变化,是一种极具潜力的高温形状记忆合金。同时γ相为一种软相,可以改善合金的力学性能,特别吸引人的是,γ相可通过热处理工艺来控制其尺寸、体积份数和分布。

技术实现要素:

5.为了解决现有磁记忆合金脆性大、机械加工性能较差的问题,本发明采用机械粉末冶金和热压烧结相结合的方法成功制备co

‑

ni

‑

al磁记忆合金,再利用热处理工艺控制co

‑

ni

‑

al磁记忆合金中γ相分布,进一步提高co

‑

ni

‑

al多晶合金的形状记忆效应和超弹性。

6.本发明的上述目的是通过以下技术方案实现的:

7.一种控制γ相分布提高co

‑

ni

‑

al磁记忆合金超弹性的方法,包括以下步骤:

8.步骤s1:按照原子百分比分别取原料镍粉、钴粉、铝粉;

9.步骤s2:将步骤s1中的原料通过搅拌器混合均匀;

10.步骤s3:将步骤s2中混合均匀的原料倒入自行设计的高强度石墨成型模具中;

11.步骤s4:采用万能试验机对步骤s3中所述成型模具施压,将其中的粉末状原料制成长方体式样;

12.步骤s5:将步骤s4的成型模具连同式样一起置于热等压烧结炉中进行烧结;

13.步骤s6:将步骤s5制备的样品随炉冷却至室温取出,即得到超弹性co

‑

ni

‑

al磁记忆合金;

14.步骤s7:步骤s6得到的超弹性co

‑

ni

‑

al磁记忆合金经机械抛光去除表面杂质,用丙酮清洗后封入真空度为10

‑4torr的石英管中,进行保温均匀化处理,保温温度范围为800

‑

1300℃,得到高度有序的co

‑

ni

‑

al磁记忆合金。

15.进一步的,步骤s1中所述的镍粉、钴粉、铝粉,纯度为99.95%、粒度为300目,按照原子百分比35:34:31配置;

16.进一步的,步骤s2中搅拌器的转速为200r/min

‑

500r/min,搅拌时间为2

‑

3h;

17.进一步的,步骤s4中所述万能试验机加压至4

‑

50mpa压力下,保压10

‑

15min将粉末压制成直径为15

×

15

×

25mm的长方体式样;

18.进一步的,步骤s5中所述热等压烧结炉温度为800

‑

1000℃,时间为40

‑

60min;

19.进一步的,步骤s4中所述万能试验机的压力为30mpa,步骤s5中所述热等压烧结炉温度为800℃,在步骤s4热锻过程中将粉末压制成直径为15

×

15

×

25mm的长方体式样后,再沿着长轴翻转90

°

,施压后再次沿着短轴的方向翻转90

°

,在三个不同的方向上对试样进行粉末热锻成型,由于材料所处的应力状态将会改变,其晶粒取向也会发生改变。

20.进一步的,步骤s7所述保温均匀化处理具体为:步骤s6得到的超弹性co

‑

ni

‑

al磁记忆合金经机械抛光去除表面杂质,用丙酮清洗后,切下大小相同的6块,封入真空度为10

‑4torr的石英管中,每块样品分别进行保温时间为5小时,保温温度为800℃或900℃或1000℃或1100℃或1200℃或1300℃的均匀化处理,并将每块样品取出淬入水中以获得高的有序度。

21.本发明与现有技术相比的有益效果是:

22.采用机械粉末冶金和热压烧结相结合的方法来制备co

‑

ni

‑

al铁磁性形状记忆合金,通过改变热处理温度以此控制γ相在合金中的分布,以此提高合金的综合性能,为形状记忆合金的应用拓展了思路。本发明制备的磁性形状记忆合金co

‑

ni

‑

al具有韧性好、强度大、超弹性等优点。

23.1、本发明制备的1300℃保温处理的co

‑

ni

‑

al合金样品断裂强度在1350mpa,比现有co

‑

ni

‑

al合金提高约1.5倍;

24.2、对本发明制备的合金进行断裂应变的测试,结果本发明制备的1300℃保温处理的co

‑

ni

‑

al合金的断裂应变为16.6%,比现有co

‑

ni

‑

al合金的断裂应变提高了6.6%,说明本发明制备的co

‑

ni

‑

al合金韧性大。

25.3、本发明制备的co

‑

ni

‑

al合金随着热处理温度的升高,γ相的尺寸和数量逐渐减

少。

26.4、本发明制备的co

‑

ni

‑

al合金的形状回复率在90%以上,较其他方法提高了50%。

附图说明

27.下面结合附图和实施例对本发明进一步说明。

28.图1是co

‑

ni

‑

al合金经过不同温度热处理后的显微组织形貌图,各样品处理温度与时间分别为:(a)1300℃/5h;(b)1200℃/5h;(c)1100℃/5h;(d)1000℃/5h;(e)900℃/5h;(f)800℃/5h;

29.图2是co

‑

ni

‑

al合金经不同热处理工艺处理后的室温xrd衍射图谱,各样品处理温度与时间分别为:(a)1300℃/5h;(b)1200℃/5h;(c)1100℃/5h;(d)1000℃/5h;(e)900℃/5h;(f)800℃/5h;

30.图3是热处理工艺对co

‑

ni

‑

al磁记忆合金的室温压缩应力应变曲线图;

31.图4是co

‑

ni

‑

al合金经过不同温度热处理后的形状记忆效应,各样品处理温度与时间分别为:(a)1000℃/5h;(b)1100℃/5h;(c)1200℃/5h;(d)1300℃/5h。

具体实施方式

32.下面通过具体实施例详述本发明,但不限制本发明的保护范围。如无特殊说明,本发明所采用的实验方法均为常规方法,所用实验器材、材料、试剂等均可从商业途径获得。

33.本发明采用机械粉末冶金和热压烧结相结合的方法成功制备co

‑

ni

‑

al磁记忆合金,再利用热处理工艺控制co

‑

ni

‑

al磁记忆合金中γ相分布,进一步提高co

‑

ni

‑

al多晶合金的形状记忆效应和超弹性,丰富co

‑

ni

‑

al基磁控形状记忆合金体系,赋予co

‑

ni

‑

al多晶合金良好形状记忆效应,以获得高性能的co

‑

ni

‑

al磁形状记忆合金。

34.所用的设备为wdw

‑

50型万能试验机和zt

‑

40

‑

20y真空热压烧结炉。

35.实施例1

36.按照原子百分比取纯度为99.95%、粒度为300目的镍粉、钴粉、铝粉为原料,按照35:34:31比例配置,在搅拌器中利用500r/min搅拌金属粉末2h,使其混合均匀,然后放入自行设计的模具中,用万能试验机上的夹持模具对模具施压,通过加压到在30mpa压力下和保压10分钟将粉末压制成直径为15

×

15

×

25mm的长方体形式样,再将长方体式样和自行设计的模具一起放置在热等压烧结炉中进行热压烧结成型,随后再沿着长轴翻转90

°

进行施压烧结,最后再次沿着短轴的方向翻转90

°

进行施压烧结,在三个不同的方向上对样品进行热锻成型,热锻温度为800℃,液锻压力为30mpa,每个方向分别保温时间为20

‑

40分钟烧结工艺烧结,最后得到粒径均匀的co

‑

ni

‑

al磁记忆合金。

37.co

‑

ni

‑

al磁记忆合金经机械抛光去除表面杂质,用丙酮清洗后封入真空度为10

‑

4torr的石英管中,分别进行800℃保温5小时、900℃保温5小时、1000℃保温5小时、1100℃保温5小时、1200℃保温5小时、1300℃保温5小时的均匀化处理,并取出淬入水中以获得高的有序度。最后得到高度有序的co

‑

ni

‑

al磁记忆合金。

38.实施例2

39.本实施方式与实施例1的不同点是:改变保温时间为60分钟,其他与实施例1操作

相同。

40.实施例3

41.本实施方式与实施例1的不同点是:改变热锻温度为900℃,其他与实施例1操作相同。

42.将实施例1制备的co

‑

ni

‑

al磁记忆合金分别进行组织形貌的测试,测试结果如图1所示。图1是co

‑

ni

‑

al合金分别进行6组不同温度的均匀化处理,六组温度分别设定为:1300℃、1200℃、1100℃、1000℃、900℃和800℃,保温5小时热处理后的光学显微组织形貌。从图1中可以看出,随着热处理温度的降低,合金中γ相数量逐渐增加、尺寸逐渐缩小。当热处理温度为1300℃,在合金的晶界位置能够观察到微小的γ相,在晶内几乎看不到γ相,如图1(a)所示。当热处理温度为1200℃,在合金的晶界位置能够观察到比图1(a)尺寸大了很多的γ相,同样在晶内几乎看不到γ相,如图1(b)所示。当热处理温度为1100℃,在合金的晶界位置γ相的大小几乎与图1(b)相当,此时在合金的晶内出现了不连续的、大小不一且间隔不同的γ相,γ相弥散分布于晶粒内的马氏体板条之间,如图1(c)所示。当热处理温度为1000℃,在合金的晶界位置γ相的大小几乎与图1(b)相当,此时在合金的晶内γ相的数量明显比图1(c)增加,且γ相之间的间隔减小,γ相的尺寸略有减小,γ相弥散分布于晶粒内的马氏体板条之间,如图1(d)所示。

43.另外,从图1(a)

‑

(d)中可以明显看出,合金主要呈现板条状马氏体形状。继续降低热处理温度,γ相的数量逐渐增加,且γ相呈细小颗粒状,弥散分布于晶粒内,此时基体中马氏体板条几乎观察不到,推断此时合金基体呈现奥氏体状态。众所周知,合金固溶度曲线的变化,使得一些元素在合金不同相中的平衡浓度发生变化,从而使得平衡相间的数量发生变化,而且相成分的变化要通过各个原子位置上的迁移来完成。因此上述co

‑

ni

‑

al合金显微组织形貌的变化,可能与co

‑

ni

‑

al合金中元素的固溶度、加热温度和冷却方式有关,因此造成co

‑

ni

‑

al合金在不同温度热处理后γ相发生变化。

44.实施例1制备co

‑

ni

‑

al磁记忆合金分别进行组织结构的测试,测试结果如图2所示。图2为co

‑

ni

‑

al合金经不同热处理工艺处理后的室温xrd衍射图谱,从图中可以清晰的看出,随着热处理温度的降低,在43

°

附近的衍射峰强度逐渐增加,当热处理温度为1100

°

时该峰几乎为合金衍射峰中的最强峰。另外,当热处理温度在1300℃和1200℃时合金在20

°

附近出现了衍射峰,并且随着热处理温度的降低,该处衍射峰强度逐渐增加,推断此位置的衍射峰应该是经不同热处理温度的处理,合金基体由马氏体相逐渐转变为奥氏体相。同时当热处理温度为1100℃,在63

°

附近的衍射峰消失,而在80

°

附近出现了衍射峰,并随着热处理温度的降低,80

°

附近的衍射峰逐渐降低,并在热处理温度为800℃时该峰消失,说明当热处理温度为1100℃时有新的相出现,具体相的结构后续还要继续研究。

45.实施例1制备的co

‑

ni

‑

al磁记忆合金的断裂强度比熔炼炉熔炼的co

‑

ni

‑

al磁记忆合金提高了约1.5倍,断裂应变比co

‑

ni

‑

al磁记忆合金提高了约30%以上。将本实施中所得到的co

‑

ni

‑

al磁记忆合金的力学系能进行测试,结果如图3所示。随着热处理温度的增加,co

‑

ni

‑

al合金的断裂强度逐渐增加,断裂应变也逐渐增加。根据图1和图2的结果可知,随着热处理温度的增加,合金中γ相数量逐渐减少、尺寸逐渐减少,从而合金力学性能被明显提高。合金断裂强度的提高,推断可能是由于γ相在第二合金中起到了弥散强化的作用。而同时γ相又是软相,对合金塑性的改善起到了一个明显作用。

46.将实施例1制备的co

‑

ni

‑

al磁记忆合金在室温下进行超弹性测试,取常温下co

‑

ni

‑

al磁记忆合金作为研究对象,分别对其进行2%变形量的变形,结果如下图4所示。图4是co

‑

ni

‑

al磁记忆合金经过2%冷变形后到的应变恢复特性曲线,所有经压缩后的合金均要加热至af温度以上,保温1分钟。从图中可以看出,随着热处理温度的增加,合金的形状记忆效应呈现先减少后增加的趋势,当热处理温度为1200℃时合金的形状记忆效应最小,同时其应变恢复特性曲线所围图形面积最大,说明此时变行合金消耗的能量最高。热处理温度为1000℃和1300℃时合金的形状记忆效应几乎相当,但是当热处理温度为1300℃时,合金强度更高。

47.co

‑

ni

‑

al合金经冷变形后呈现良好的单程形状记忆效应可能有两个原因。一方面,随着变形量的增加,合金的临界滑移应力被提高,这样合金就不易产生塑性变形,单程记忆效应提高。另一方面,合金在压缩变形过程中发生应力诱发马氏体,可能对单程记忆效应有益。至于该阶段合金的组织结构是否还发生了其它变化则有待进一步深入研究。

48.通过图4可以看出在实施例1制备的co

‑

ni

‑

al磁记忆合金超弹性得到明显提高。

49.以上所述仅是本发明的优选实施方式,而并非本发明可行实施的全部实施方式。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。