1.本实用新型涉及oled制造技术领域,特别涉及一种两段式吸附光罩。

背景技术:

2.现有有机发光二极管(organic light emitting diode,oled)的制程中,基板上发光子像素成膜的精准性成为主要技术核心。因此,高精细金属掩模板在蒸镀过程是否可与基板紧密平坦贴合至关重要。现有技术中采用使用支撑条支撑高精细金属掩模条的方式并不能完全解决金属掩模条的下垂与褶皱问题,使得掩模板在蒸镀过程与基板无法紧密平坦贴合,影响了成膜的精准性。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种两段式吸附光罩,实现金属掩模板在蒸镀过程可与基板紧密平坦贴合,保证成膜的精准性。

4.为了解决上述技术问题,本实用新型采用的技术方案为:

5.一种两段式吸附光罩,包括掩模框、第一掩模板、第二掩模板、基板和磁板;

6.所述第一掩模板的受磁性大于所述第二掩模板,所述第二掩模板和所述第一掩模板先后依次重叠且相互紧贴地固定在所述掩模框的一面上,所述第一掩膜板远离所述第二掩模板的一面设置有所述基板,所述基板远离所述第一掩模板的一侧设有所述磁板;

7.所述第一掩模板上的面板区域和所述第二掩模板上的开口数量相同且位置一一对应重叠,所述面板区域能完全覆盖对应的所述开口且只与一个所述开口发生重叠,所述磁板用于先后依次吸附所述第一掩模板和所述第二掩模板至所述基板上。

8.进一步地,所述第一掩模板的组成物质为强磁性材料,所述第二掩模板的组成物质为弱磁性材料;

9.所述第二掩模板的面积大于所述第一掩模板。

10.进一步地,所述第二掩模板的厚度为[80μm,120μm],所述第一掩模板的厚度为[20μm,30μm]。

[0011]

进一步地,所述第二掩模板的边沿设有多个焊接条,所述掩模框的框边上设有数量和位置均与所述焊接条对应的焊接槽,所述焊接条与对应的所述焊接槽焊接固定;

[0012]

所述焊接槽的槽深与所述第二掩模板的厚度相等,所述焊接槽的宽与所述焊接条的大小相同;

[0013]

所述第二掩模板上靠近所述第一掩模板的上表面与所述掩模框上靠近所述第一掩模板的上表面处于同一水平面。

[0014]

进一步地,所述面板区域为两个以上的开孔排列组成的网状结构,所述开孔的面积小于所述开口的面积。

[0015]

进一步地,所述第一掩模板由两个以上的掩模条排列组成,所有所述面板区域均匀分布于所述掩模条上。

[0016]

进一步地,所述第一掩模板包括第一对位掩模条和第二对位掩模条;

[0017]

所述第一对位掩模条的两端和所述第二对位掩模条的两端均设有对位孔;

[0018]

所述第一对位掩模条和所述第二对位掩模条通过所述对位孔焊接固定在所述掩模框上,所述第一对位掩模条的中间部和所述第二对位掩模条的中间部分别与所述第二掩模板的侧边及其对边重合。

[0019]

进一步地,所述第二掩模板的一条侧边的两端及其对边的两端均设有对位孔。

[0020]

综上所述,本实用新型的有益效果在于:提供一种两段式吸附光罩,将原有的oled蒸镀过程中的掩模板分成受磁性不同的第一掩模板和第二掩模板,使得基板上的成膜大小由第一掩模板和第二掩模板共同决定,利用磁板吸附第一掩模板至其贴附在基板上,再吸附第二掩模板至其贴附在第一掩模板上,消除了原有掩模板在贴附基板过程中由于自身的下垂和贴附压力等因素对贴附效果的影响,实现金属掩模板在蒸镀过程可与基板紧密平坦贴合,保证成膜的精准性。

附图说明

[0021]

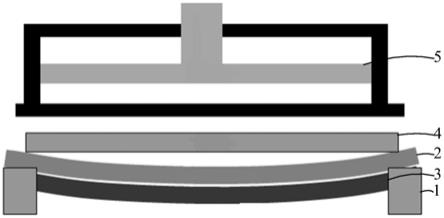

图1为本实用新型实施例的一种两段式吸附光罩的整体结构的相对位置示意图;

[0022]

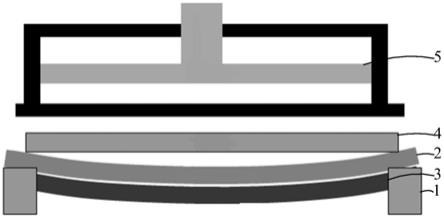

图2为本实用新型实施例的一种两段式吸附光罩的第一掩模板被吸附后的结构示意图;

[0023]

图3为本实用新型实施例的一种两段式吸附光罩的第二掩模板被吸附后的结构示意图;

[0024]

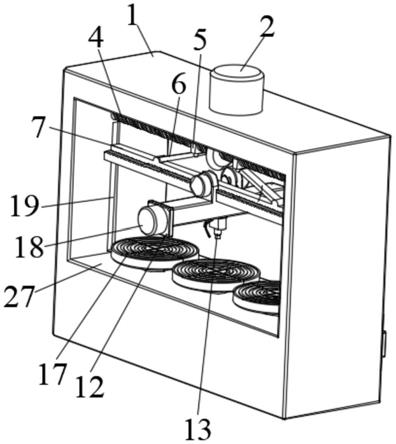

图4为本实用新型实施例的一种两段式吸附光罩的部分结构示意图;

[0025]

图5为本实用新型实施例的一种两段式吸附光罩的第二掩模板的安装示意图;

[0026]

图6为本实用新型实施例的一种两段式吸附光罩的两种掩模条的具体结构图;

[0027]

图7为本实用新型实施例的一种两段式吸附光罩的一种第一掩模板安装过程示意图;

[0028]

图8为本实用新型实施例的一种两段式吸附光罩的另一种第一掩模板安装过程示意图;

[0029]

图9为本实用新型实施例的一种两段式吸附光罩的一种对位方式下的结构示意图;

[0030]

图10为本实用新型实施例的一种两段式吸附光罩的另一种对位方式下的结构示意图;

[0031]

标号说明:

[0032]

1、掩模框;2、第一掩模板;3、第二掩模板;4、基板;5、磁板;6、面板区域;7、开口;8、焊接条;9、焊接槽;10、开孔;11、掩模条;12、第一对位掩模条;13、第二对位掩模条;14、对位孔。

具体实施方式

[0033]

为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

[0034]

请参照图1至图10,一种两段式吸附光罩,包括掩模框1、第一掩模板2、第二掩模板

3、基板4和磁板5;

[0035]

所述第一掩模板2的受磁性大于所述第二掩模板3,所述第二掩模板3和所述第一掩模板2先后依次重叠且相互紧贴地固定在所述掩模框1的一面上,所述第一掩模板2远离所述第二掩模板3的一面设置有所述基板4,所述基板4远离所述第一掩模板2的一侧设有所述磁板5;

[0036]

所述第一掩模板2上的面板区域6和所述第二掩模板3上的开口7数量相同且位置一一对应重叠,所述面板区域6能完全覆盖对应的所述开口7且只与一个所述开口7发生重叠,所述磁板5用于先后依次吸附所述第一掩模板2和所述第二掩模板3至所述基板4上。

[0037]

从上述描述可知,本实用新型的有益效果在于:提供一种两段式吸附光罩,将原有的oled蒸镀过程中的掩模板分成受磁性不同的第一掩模板2和第二掩膜板3,使得基板4上的成膜大小由第一掩模板2和第二掩模板3共同决定,利用磁板5吸附第一掩模板2至其贴附在基板4上,再吸附第二掩模板3至其贴附在第一掩模板2上,消除了原有掩模板在贴附基板4过程中由于自身的下垂和贴附压力等因素对贴附效果的影响,实现金属掩模板在蒸镀过程可与基板4 紧密平坦贴合,保证成膜的精准性。

[0038]

进一步地,所述第一掩模板2的组成物质为强磁性材料,所述第二掩模板3 的组成物质为弱磁性材料;

[0039]

所述第二掩模板3的面积大于所述第一掩模板2。

[0040]

从上述描述可知,第一掩模板2的磁性大于第二掩模板3,使其更容易被磁板5所吸附。第二掩模板3的面积大于第一掩模板2,使得第二掩模板3能够支撑整个第一掩模板2,并保证第一掩模板2能够被相好的吸附。虽然第二掩模板 3的面积大于第一掩模板2,但在总体的受磁性上,依旧是第一掩模板2大于第二掩模板3。

[0041]

进一步地,所述第二掩模板3的厚度为[80μm,120μm],所述第一掩模板2 的厚度为[20μm,30μm]。

[0042]

从上述描述可知,由于第二掩模板3用于与掩模框1固定配合的同时,还要支撑第一掩模板2,因此,第二掩模板3在厚度上大于第一掩模板2,使得第二掩模板3的结构更加牢固,而第一掩模板2的厚度尽可能博薄,有利于减小镀膜时因为厚度而产生的阴影。

[0043]

进一步地,所述第二掩模板3的边沿设有多个焊接条8,所述掩模框1的框边上设有数量和位置均与所述焊接条8对应的焊接槽9,所述焊接条8与对应的所述焊接槽9焊接固定;

[0044]

所述焊接槽9的槽深与所述第二掩模板3的厚度相等,所述焊接槽9的宽与所述焊接条8的大小相同;

[0045]

所述第二掩模板3上靠近所述第一掩模板2的上表面与所述掩模框1上靠近所述第一掩模板2的上表面处于同一水平面。

[0046]

从上述描述可知,第二掩模板3通过焊接条8与焊接槽9配合焊接固定在掩模框1上。由于第二掩模板3上靠近第一掩模板2的上表面与掩模框1上靠近第一掩模板2的上表面处于同一水平面且焊接槽9的槽深与第二掩模板3的厚度相等,使得第一掩模板2与掩模框1之间也可以紧密贴合,不产生多余空隙。并且,当磁板5完全下压后,第二掩模板3也会被缓缓吸起并和贴附在基板4上的第一金属掩模板2一起紧密贴合,减小阴影,保证镀膜精准性。

[0047]

进一步地,所述面板区域6为两个以上的开孔10排列组成的网状结构,所述开孔10

的面积小于所述开口7的面积。

[0048]

从上述描述可知,面板区域6内的网孔设计可作为发光子像素的填充位置,网孔越多,则在第二掩模板3的开口7区域内的发光子像素越多,最后使得屏幕的分辨率越高。

[0049]

进一步地,所述第一掩模板2由两个以上的掩模条11排列组成,所有所述面板区域6均匀分布于所述掩模条11上。

[0050]

从上述描述可知,第一掩模板2是由多个的掩模条11排列组成。

[0051]

进一步地,所述第一掩模板2包括第一对位掩模条12和第二对位掩模条13;

[0052]

所述第一对位掩模条12的两端和所述第二对位掩模条13的两端均设有对位孔14;

[0053]

所述第一对位掩模条12和所述第二对位掩模条13通过所述对位孔14焊接固定在所述掩模框1上,所述第一对位掩模条12的中间部和所述第二对位掩模条13的中间部分别与所述第二掩模板3的侧边及其对边重合。

[0054]

从上述描述可知,上述为一种对位方式,分别贴合在第二掩模板3的侧边及其对边的第一对位掩模条12和第二对位掩模条13作为参考轴系,从而完成其他掩模条11的对位固定,最终完成第一掩模板2与第二掩模板3的对位重叠。

[0055]

进一步地,所述第二掩模板3的一条侧边的两端及其对边的两端均设有对位孔14。

[0056]

从上述描述可知,上述为另一种对位方式,直接将带有对位孔14的第二掩膜板3的侧边作为对位的参考轴系,完成对其他掩模条11在第二掩模板3上的对位固定。

[0057]

请参照图1至图3,本实用新型的实施例一为:

[0058]

一种两段式吸附光罩,将掩模板分成受磁性不同的第一掩模板2和第二掩膜板3,使得基板4上的成膜大小由第一掩模板2和第二掩模板3共同决定,利用磁板5进行先后两段式吸附,消除成膜过程中遇到的褶皱等不良因素的影响,保证成膜的精准性。本实用新型不仅可用于oled蒸镀中的成膜过程,还可以用于其他高像素密度的面板产品的生产过程。

[0059]

一种两段式吸附光罩,如图1所示,包括掩模框1、第一掩模板2、第二掩膜板3、基板4和磁板5。第一掩模板2的受磁性大于第二掩模板3,第二掩模板3和第一掩模板2先后依次重叠且相互紧贴地固定在掩模框1的一面上,第一掩模板2远离第二掩模板3的一面设置有基板4,基板4远离第一掩模板2的一侧设有磁板5。第一掩模板2上的面板区域6和第二掩模板3上的开口7数量相同且位置一一对应重叠,面板区域6能完全覆盖对应的开口7且只与一个开口7发生重叠,磁板5用于先后依次吸附第一掩模板2和第二掩模板3至基板4 上。

[0060]

在本实施例中,如图2所示,利用磁板5吸附第一掩模板2至其贴附在基板4上,接着如图3所示,吸附第二掩模板3至其贴附在第一掩模板2上。两段式吸附消除了原有掩模板在贴附基板4过程中由于自身的下垂和贴附压力等因素对贴附效果的影响,实现金属掩模板在蒸镀过程可与基板4紧密平坦贴合,保证成膜的精准性。

[0061]

在本实施例中,第二掩模板3的厚度为[80μm,120μm],第一掩模板2的厚度为[20μm,30μm]。并且,不仅是厚度,第二掩模板3的面积也大于第一掩模板 2。这是出于第二掩模板3对第一掩模板2起到支撑作用,并且还要和掩模框1 进行固定。虽然第二掩模板3的面积大于第一掩模板2,但磁性比第一掩模板2 弱,以保证第一掩模板2总体的受磁性上大于第二掩模板3,对应配合磁板5完成两段式吸附。通常,第二掩模板3由冷加工的304不锈钢材料制成,具有弱磁性,尺寸与掩模框1一致。第二掩模板3的开口7个数与位置由镀膜基板电路设计而定。在其他等同实施例中,第二掩模板3还可以是其他具有受磁性的材质构成。

[0062]

在本实施例中,相对于用于与基板4贴附的第一掩模板2,第二掩模板3的成膜精度要求较低,不易损坏。当光罩使用与清洗多次后需要更换时,可只撕除第一掩模板2,保留第二掩模板3,并在原有的第二掩模板3上稍作打磨后重新制作第一掩模板2。所以,本实施例的设计相较于采用传统中采用支撑条支撑的方式更为方便,对掩模板的利用率高。

[0063]

此外,在本实施例中,面板区域6能完全覆盖对应的开口7且只与一个开口7发生重叠,可保证通过任意一个开口7的发光材料等都能够落入同一片面板区域6并整堵在基板4上而不会出现在一个开口7内被多个面板区域6分的现象,保证每个开口7内可均匀发光。

[0064]

请参照图4和图5,本实用新型的实施例二为:

[0065]

一种两段式吸附光罩,在上述实施例一的基础上,如图4和图5所示,第二掩模板3的边沿设有多个焊接条8,掩模框1的框边上设有数量和位置均与焊接条8对应的焊接槽9,焊接条8与对应的焊接槽9焊接固定。焊接槽9的槽深与第二掩模板3的厚度相等,焊接槽9的宽与焊接条8的大小相同。第二掩模板3上靠近第一掩模板2的上表面与掩模框1上靠近第一掩模板2的上表面处于同一水平面。在本实施例中,第二掩模板3焊接固定在掩模框1上的结构正如图5所示,焊接后,第二掩模板3和掩模框1处于同一平面,保证第一掩模板2在固定到掩模框1上时,不会产生多余的间隙。焊接条8的宽度在 [10μm,20μm],长度与掩模框1的边框宽度一致。在本实施例中,焊接条8与焊接槽9的固定方式可选用激光焊接,并通过打磨或加深焊接槽9的方式可减小焊接条8上焊点的凸起部。

[0066]

在本实施例中,第二掩模板3上的开口7可在焊接固定后通过镭射切割制成,亦可在焊接前通过蚀刻或镭射制成。根据不同的规格要求可选取不同的方式。焊接前可对第二掩模板3进行施力张网,以减小下垂量,确保平坦度足够良好,使得在镀膜过程可被磁板5正常吸起。若采用焊接前就制造开口7的方式,还需对开口7进行一定的预缩,以保证张网后开口7的尺寸与位置符合要求。

[0067]

请参照图6至图10,本实用新型的实施例三为:

[0068]

一种两段式吸附光罩,在上述实施例一或二的基础上,如图6所示,第一掩模板2由两个以上的掩模条11排列组成,所有面板区域6均匀分布于掩模条 11上。在本实施例中,第一掩模板2是由多个的掩模条11排列组成。结合图6 与图7,掩模条11上面板区域6的第一种排列方式为单列排列,在重叠至第二掩模板上3时,对应第二掩模板3上以6*8的矩阵排列的开口7,则采用8条单列且每列上有六个面板区域6的掩模条11。结合图6和图8,掩模条11上面板区域6的第二种排列方式为双列排列,在重叠至第二掩模板上3时,对应第二掩模板3上以6*8的矩阵排列的开口7,则采用4条双列且每列上有六个面板区域6的掩模条11。在其他等同实施例中,还可以根据实际第二掩模板3上开口 7分布的情况,采用其他排列方式。

[0069]

在本实施例中,掩模条11由热膨胀系数极小的铁镍合金制成,具有强磁性,厚度在[20μm,30μm]左右。掩模条11尽可能选取薄的材料,可减小镀膜过程因厚度造成的阴影覆盖。而且,通常掩模框1的选材与掩模条11一致,这样可以保证在蒸镀升温过程,二者热膨胀导致的金属外观形变相同且微小,最大程度减小面板区域6的形变,确保镀膜准确性。

[0070]

在本实施例中,面板区域6为两个以上的开孔10排列组成的网状结构,开孔10的面积小于开口7的面积,可提高开口7区域内的发光子像素的数目。在其他等同实施例中,在符合上述实施例一的内容的前提下,面板区域6、开口7 或开孔10在形状、大小以及在掩模板上相对位置的设计上可做任意改变。

[0071]

在本实施例中,如图9所示,第一掩模板2包括第一对位掩模条12和第二对位掩模条13。其中,第一对位掩模条12的两端和第二对位掩模条13的两端均设有对位孔14。第一对位掩模条12和第二对位掩模条13通过对位孔14焊接固定在掩模框1上,第一对位掩模条12的中间部和第二对位掩模条13的中间部分别与第二掩模板3的侧边及其对边重合。上述内容为一种对位方式。第一对位掩模条12和第二对位掩模条13所在的平面也是第一掩模板2在的平面。其他掩模条11需要对位到第二掩模板3上时,便可依照第一对位掩模条12和第二对位掩模条13的位置作为参考轴,从而实现精准对位。

[0072]

请参照图10,本实用新型的实施例四为:

[0073]

一种两段式吸附光罩,在上述实施例一或二的基础上,如图10所示,第二掩模板3的一条侧边的两端及其对边的两端均设有对位孔14。上述为另一种对位方式。上述为另一种对位方式。带有对位孔14的第二掩模板3的侧边作为对位的参考轴系,完成对其他掩模条11在第二掩模板3上的对位固定,相比于上述实施例三中的对位方式,可免去第一对位掩模条12和第二对位掩模条13的制作过程。

[0074]

综上所述,本实用新型的有益效果在于:提供一种两段式吸附光罩,将原有的oled蒸镀过程中的掩模板分成受磁性不同的第一掩模板和第二掩模板,使得基板上的成膜大小由第一掩模板和第二掩模板共同决定,将第二掩模板焊在掩模框上并与掩模框保持同一平面,还设有两种对位方式来对位固定第二掩膜板。磁板吸附第一掩模板至其贴附在基板上,再吸附第二掩模板至其贴附在第一掩模板上,消除了原有掩模板在贴附基板过程中由于自身的下垂和贴附压力等因素对贴附效果的影响,实现金属掩模板在蒸镀过程可与基板紧密平坦贴合,保证成膜的精准性。而且,在第一掩模板的面板区域采用网格设计,增加屏幕的分别率。第二掩模板还可多次使用,实用性高。

[0075]

以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。