1.本实用新型涉及覆膜设备领域,尤其涉及一种热熔压膜机。

背景技术:

2.本部分提供的仅仅是与本技术相关的背景信息以方便本领域的技术人员能够更透彻、准确的理解本技术,其并不必然是现有技术。

3.如图1所示,在保护带1上不同位置依次设置有若干个柔性装饰面板2,每个柔性装饰面板2包括柔性基材21、通过现代高速印刷技术印刷在柔性基材21上表面的图案层22以及设在柔性基材21下表面的粘接层12(例如粘胶),柔性基材21通过粘接层12贴附在保护带1。将柔性装饰面板2用于具体产品上时,从保护带1剥下柔性装饰面板2,再将柔性装饰面板2利用其粘接层12粘接在产品表面。然而,图案层22裸露在柔性基材21上表面,导致图案层22容易被擦除及损坏。为此,需要在图案层22上增设置一层保护膜。

4.现有技术往往采用粘胶或静电吸附等方式将保护膜覆盖在图案层22上,再用机械方式将保护膜压紧在柔性基材21上表面。这种加工方式效率较低,且保护膜在长期使用过程中易于与图案层22发生脱离,从而加工可靠性较差。

技术实现要素:

5.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种热熔压膜机,采用热熔与机械压膜结合将保护膜熔接于柔性装饰面板的上表面,加工可靠且加工效率高。

6.本实用新型提出一种热熔压膜机,包括机座、设在机座上的操作台、传动装置、立设在操作台上的两个立架、设在两个立架之间的下压辊及通过高度调节机构可升降的设在两个立架之间的上压辊,至少在上压辊内设电热元件以加热上压辊,且传动装置与下压辊及上压辊传动相连;下压辊的顶端面与操作台表面齐平设置,上压辊位于下压辊的正上方,在下压辊的顶端面与上压辊的底端面之间具有高度可调的热熔操作空间。

7.在一个优选实施例中,高度调节机构包括固定上压辊末端的支撑块、丝杆、与丝杆啮合相连的涡轮及与涡轮相连的操作部,在支撑块上设有螺纹孔,丝杆螺接在螺纹孔之中。

8.在一个优选实施例中,操作部包括操作手柄和连接在涡轮与操作手柄之间的传动杆。

9.在一个优选实施例中,传动装置包括一个电机及设置在下压辊与上压辊之间的同步传动机构,电机与同步传动机构相连以让电机利用同步传动机构同时带动下压辊与上压辊同步同向转动。

10.在一个优选实施例中,同步传动机构包括设置在下压辊一末端的第一传动轮、设置在上压辊末端的第二传动轮以及传动连接在第一传动轮和第二传动轮之间的同步带,第一传动轮和第二传动轮其中之一与电机的传动轴固定相连。

11.在一个优选实施例中,传动装置包括与下压辊传动相连的第一电机以及与上压辊

传动相连的第二电机。

12.在一个优选实施例中,在两个立架上设有可拆卸的第一横杆,在操作台的两端分别设有第二横杆和第三横杆。

13.在一个优选实施例中,第二横杆和第三横杆分别设在操作台的两末端的下方,在操作台的两末端分别设有可转动的第一导向杆和第二导向杆,第一导向杆位于第二横杆与下压辊之间,第二导向杆位于下压辊与第三横杆之间。

14.在一个优选实施例中,在下压辊内也设置有电热元件。

15.在一个优选实施例中,电热元件为电热丝、电热管或电热膜。

16.与现有技术相比,本实用新型具有如下有益效果:

17.本实用新型公开的热熔压膜机,利于上压辊与下压辊配合将保护膜与柔性装饰面板进行热熔压膜处理,让保护膜利用热熔胶冷却后与柔性装饰面板牢固熔接,压膜效果好、加工快速且操作使用方便;上压辊与下压辊之间设置高度调节机构可调节热熔操作空间的高度,满足不同厚度柔性装饰面板的加工需要,适用性好,并可满足自动化连续作业的需求。

附图说明

18.图1是现有的柔性装饰面板的结构示意图。

19.图2是保护膜的结构示意图。

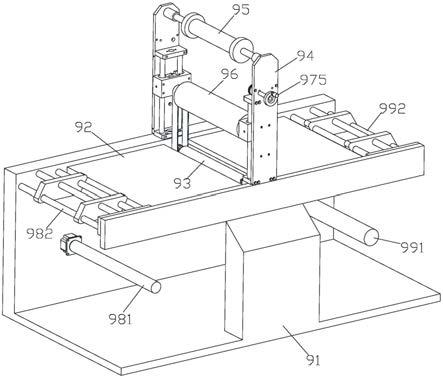

20.图3是热熔压膜机的立体结构示意图。

21.图4是升降机构一个实施例的立体结构示意图。

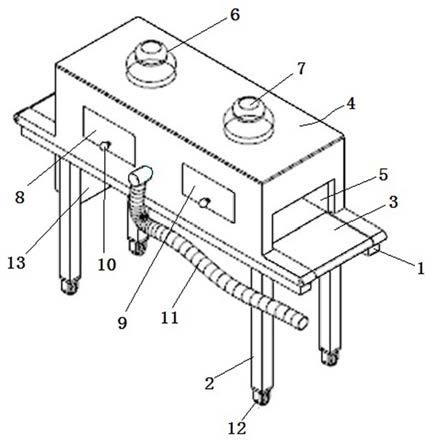

具体实施方式

22.为更进一步阐述本技术为达成预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本技术的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

23.本实用新型公开一种热熔压膜机,用于将如图3所述的保护膜3通过热熔压覆在如图1所示的柔性装饰面板2,通过保护膜3来保护柔性装饰面板2上表面的图案层22,避免图案层22被磨损。

24.为了配合热熔压膜机实现自动热熔压膜处理:本实用新型同时改进了保护膜3的结构,具体见图3所示,保护膜3包括透明膜31和涂覆在透明膜31下侧面的热熔胶层32(热熔胶层32在常温下表现为不具有粘性的固态,且热熔胶层32在加热达到熔接温度时表现为具有粘性及一定流动性的液态或固液混合态)。

25.具体结合图3和图4所示,本实用新型公开的热熔压膜机具体包括机座91、设在机座91上的操作台92、传动装置、立设在操作台92上的两个立架94、设在两个立架94之间的下压辊93及通过高度调节机构可升降的设在两个立架94之间的上压辊96,至少在上压辊96内设电热元件以加热上压辊96;传动装置与下压辊93及上压辊96传动相连以驱动下压辊93、上压辊96转动;下压辊93的顶端面与操作台92表面齐平设置,上压辊96位于下压辊93的正上方,在下压辊93的顶端面与上压辊96的底端面之间具有高度可调的热熔操作空间,利用

高度调节机构可以调节下压辊93的顶端面与上压辊96的底端面之间的热熔操作空间的高度。

26.利用热熔压膜机将保护膜3热熔熔接在柔性装饰面板2上时,让发热元件得电对上压辊96进行加热,确保上压辊96的表面温度达到热熔胶层32的熔接温度;然后,将柔性装饰面板2及保护膜3叠放在热熔操作空间内,由下压辊93对柔性装饰面板2提供支撑,让上压辊96压置在保护膜3上,然后通过高度调节机构调节热熔操作空间的高度,使得上压辊96将保护膜3压紧在柔性装饰面板2上;同时,通过传动装置驱动下压辊93和上压辊96同步同向转动,同步推动柔性装饰面板2及保护膜3往统一方向传送,当保护膜3接触上压辊96时被加热使得热熔胶层32熔化,通过下压辊93和上压辊96配合将透明膜31利用热熔胶层32热熔熔接在柔性装饰面板2上,利用透明膜31对柔性装饰面板2表面的图案层22进行保护以避免图案层22被磨损。由此可见,利用本实用新型公开的热熔压膜机,可以快速将保护膜3与柔性装饰面板2熔接处理,加工快速且操作使用方便。

27.其中,传动装置包括一个电机(图中未画出)及设置在下压辊93与上压辊96之间的同步传动机构,电机与同步传动机构相连,电机利用同步传动机构同时带动下压辊93与上压辊96同步同向转动。例如,同步传动机构包括设置在下压辊93一末端的第一传动轮901、设置在上压辊96末端的第二传动轮以及传动连接在第一传动轮901和第二传动轮之间的同步带902,其中,第一传动轮901和第二传动轮其中之一与电机的传动轴固定相连,从而由一个电机带动下压辊93与上压辊96同步同向转动。

28.又如,传动装置包括与下压辊93传动相连的第一电机以及与上压辊96传动相连的第二电机,由第一电机和第二电机分别驱动下压辊93与上压辊96转动,以使下压辊93与上压辊96同步同向转动。

29.其中,电热元件为电热丝、电热管或电热膜。电热元件优选内置在上压辊96内部,通过电热元件得电工作时,使得上压辊96表面温度能够达到热熔胶层32的熔接温度。当然,也可以同时在下压辊93内置电热元件,有利于利用上压辊96和下压辊9同时加热提高热熔胶层32达到熔接温度的加热效率。

30.高度调节机构用于调节热熔操作空间的高度,满足不同加工高度需求下都能让上压辊96压紧在保护膜3上以使保护膜3与柔性装饰面板2热熔熔接于一体。在一个实施例中,高度调节机构包括固定上压辊96末端的支撑块971、丝杆972、与丝杆972啮合相连的涡轮973、与涡轮973相连的操作部,在支撑块971上设有螺纹孔,丝杆972螺接在螺纹孔之中。其中,操作部包括操作手柄975和连接在涡轮973与操作手柄975之间的传动杆974,通过转动操作手柄975通过传动杆974带动涡轮973转动,使得啮合相连的丝杆972在支撑块971 螺纹孔内转动,从而改变支撑块971在丝杆972的高度位置,实现调节上压辊96相对下压辊93之间的相对高度位置的目的,实现可按需调节热熔操作空间的高度,方便操作使用。

31.如图2所示保护膜3通常打卷收纳以利于加工及运输。同时,如图1所示的具有若干个柔性装饰面板2的保护带1通常打卷收纳以利于加工及运输。为了便于利用热熔压膜机进行自动化的连续作业处理,在一个实施例中,两个立架94上设有可拆卸的第一横杆96,在操作台92的两端分别设有第二横杆981和第三横杆991。使用时,将打卷的保护膜3套装在第一横杆96上,打卷的保护带1套装在第二横杆981上,将保护膜3与保护带1对齐叠放后送入热熔操作空间内进行热熔压膜处理,经过热熔压膜处理得到的成品缠绕在第三横杆991上进

行收卷处理,实现利用热熔压膜机进行自动化的连续作业处理。

32.其中,第二横杆981和第三横杆991分别设在操作台92的两末端的下方,在操作台92的两末端分别设有可转动的第一导向杆982和第二导向杆992,第一导向杆982位于第二横杆981与下压辊93之间,第二导向杆992位于下压辊93与第三横杆991之间。让打卷的保护带1套装在第二横杆981上后,保护带1经过第一导线杆982导向后送入热熔操作空间内进行热熔压膜处理,经过热熔压膜处理得到的成品经过第二导向杆992导向后缠绕在第三横杆991上进行收卷处理。通过设置第一导向杆982可避免保护带1在送入热熔操作空间过程中发生缠绕,通过第一导向杆982导向利于保护带1平展从而确保热熔压膜处理的可靠性;而通过第二导向杆992可以将热熔压膜处理得到的成品提供导向以利于收卷处理。

33.保护膜3自身包括透明膜31及位于透明膜一侧面的热熔胶层32(可以通过选择选择热熔温度合适的热熔胶,使热熔胶层32的热熔胶熔化时透明膜31不会熔化)。调节上压辊96的工作温度以满足热熔压膜处理需要(一般70

‑

90

°

),将印刷好的柔性装饰面板2的保护带1通过操作台92一末端的第一导向杆982导向到操作台92上,同时将保护膜3从第一横杆96拉下,让保护膜3与保护带1的两侧对齐以使保护膜3具有热熔胶层32的侧面覆盖在保护带1的柔性装饰面板2上,一起送入上压辊96和下压辊93之间的热熔操作空间,上压辊96和下压辊93同时转动将两者往前送,透明膜31接触到上压辊时,热熔胶层32被加热熔化而透明膜31不会熔化,通过上压辊96和下压辊93共同作用将透明膜31通过热熔压覆在柔性装饰面板2的印刷图案上,热熔胶冷却后与柔性装饰面板2牢固熔接,从而让透明膜31牢固的粘附上柔性装饰面板2上以保护图案层22的印刷图案。

34.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。