1.本实用新型涉及车灯领域,尤其涉及一种车灯饰圈及车灯以及车辆。

背景技术:

2.饰圈为设置于汽车车灯内部的外观零件,是汽车个性化涉及的重要组成部分。目前,饰圈一般通过注塑、脱模,剪切等步骤进行生产制作,但在实际操作过程中,由于饰圈的形状不规则,难以一次出模制作完成,为了方便,传统的做法是将饰圈分成几个部分分别进行出模生产而后通过卡扣或螺钉连接的方式紧固起来,进而形成完整的饰圈表面。

3.现有技术cn110715264a公开了一种车灯饰圈,边框底板、挡板 翼、第一边框装饰以及第二边框装饰之间通过复数个滑槽固定结构、复数个倒钩固定结构以及复数个卡扣固定结构相固定连接。

4.然而,卡扣固定和螺钉固定通常存在以下缺陷:卡扣固定的方式通常不够稳定,拼合成的饰圈表面容易出现错位;螺钉固定的方式虽然足够紧固,但是为安装螺钉而增设在饰圈表面的结构容易在饰圈的表面造成缩孔,进而影响成型饰圈的美观性;螺钉固定会增加整灯的重量,不同车灯还常常需要根据不同的车灯设计而进行螺钉材料的研发,大大提高了整灯的成本预算。

技术实现要素:

5.为解决上述问题,本实用新型提供一种车灯饰圈及车灯以及车辆,通过饰圈主体设置凸出部与饰圈连接体的饰圈孔进行连接,解决了现有的卡扣固定存在的稳定性不足的问题,以及解决了螺钉固定存在的增加整灯重量和预算成本和容易在饰圈表面造成缩孔的问题。

6.本实用新型的目的是提供一种车灯饰圈,包括:饰圈主体和饰圈连接体,饰圈连接体连接于饰圈主体侧面,共同形成完整的饰圈,构成平滑的车灯饰圈外表面;

7.所述饰圈主体的侧壁上设置有凸出部;

8.饰圈连接体一段侧壁上设置有饰圈孔,凸出部与饰圈孔进行匹配固定;

9.所述饰圈孔包括进入部、收紧缩口、和挤压部;凸出部通过进入部穿过饰圈孔,凸出部经由收紧缩口挤压后进入挤压部,凸出部的侧壁面与挤压部的侧面相接触形成限位。

10.进一步改进在于:所述收紧缩口的口径小于凸出部的直径。

11.进一步改进在于:饰圈孔还包括设置于挤压部一侧远离收紧缩口一端的防裂纹口。

12.进一步改进在于:饰圈孔与饰圈连接体内表面之间的防变形孔,防变形孔和挤压部之间形成一薄壁结构。

13.进一步改进在于:所述饰圈连接体有两个,为连接于饰圈主体的两侧的第一饰圈连接体和第二饰圈连接体。

14.进一步改进在于:所述饰圈主体设置有两个压紧部,通过压紧部共同作用限制第

一饰圈连接体和第二饰圈连接体相对于饰圈主体转动实现转动限位。

15.进一步改进在于:所述压紧部为条状结构或点状结构。

16.一种车灯,包括如前所述的车灯饰圈。

17.一种车辆,包括如前所述的车灯。

18.本实用新型的有益效果:本实用新型通过饰圈主体设置凸出部与饰圈连接体的饰圈孔进行连接,凸出部通过饰圈孔的进入部穿过饰圈孔,凸出部经由饰圈孔的收紧缩口挤压后进入饰圈孔的挤压部,凸出部的侧壁面与饰圈孔的挤压部的侧面相接触形成限位,并且设置压紧部共同作用限制第一饰圈连接体和/或第二饰圈连接体相对于饰圈主体转动,以实现转动限位,这样的结构安装稳定,将饰圈分成饰圈主体、第一饰圈连接体和第二饰圈连接体则有效避免的依次出模困难的问题,提高的生产的可操作性。

附图说明

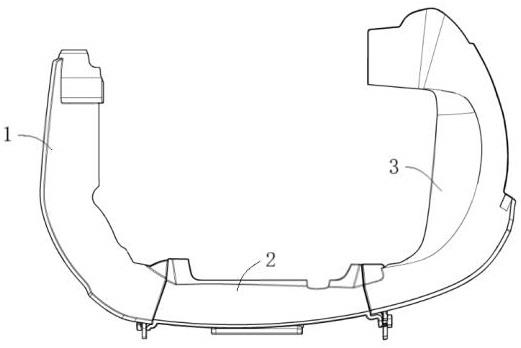

19.图1为本实用新型的结构示意图。

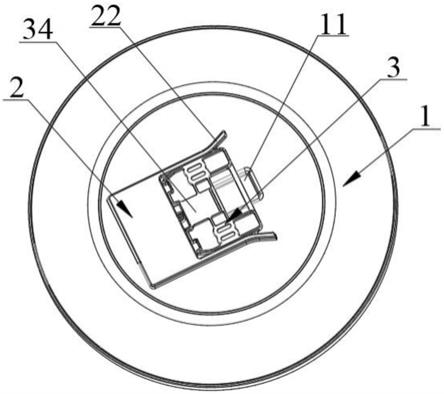

20.图2为本实用新型的饰圈主体的结构示意图。

21.图3为本实用新型第一饰圈连接体的示意图。

22.图4为本实用新型的第一饰圈连接体和饰圈主体的装配示意图。

23.图5显示为图4中b

‑

b的剖视图。

24.图6为本实用新型的饰圈主体和第二饰圈连接体的装配示意图。

25.图7显示为图6中c

‑

c的剖视图。

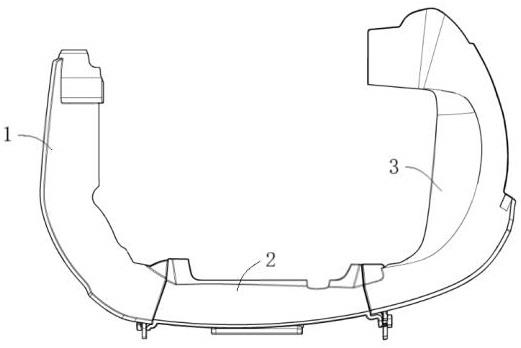

26.图8为本实用新型的车灯饰圈安装的结构示意图。

27.其中:1

‑

饰圈连接体,10

‑

进入部,11

‑

收紧缩口,12

‑

挤压部,13

‑

防裂纹口,2

‑

饰圈主体,3

‑

第二饰圈连接体,20

‑

压紧部,21

‑

凸出部,4

‑

防变形孔。

具体实施方式

28.以下由特定的具体实施例说明本技术的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本技术的其他优点及功效。

29.在下述描述中,参考附图,附图描述了本技术的若干实施例。应当理解,还可使用其他实施例,并且可以在不背离本公开的精神和范围的情况下进行机械组成、结构、电气以及操作上的改变。下面的详细描述不应该被认为是限制性的,并且本技术的实施例的范围仅由公布的专利的权利要求书所限定。这里使用的术语仅是为了描述特定实施例,而并非旨在限制本技术。空间相关的术语,例如“上”、“下”、“左”、“右”、“下面”、“下方”、“下部”、“上方”、“上部”等,可在文中使用以便于说明图中所示的一个元件或特征与另一元件或特征的关系。

30.本实施例提供一种车灯饰圈,包括饰圈主体2,所述饰圈主体2的两侧侧壁上设置有凸出部21;第一饰圈连接体1的一段侧壁上设置有饰圈孔,凸出部21通过饰圈孔连接饰圈主体2和第一饰圈连接体1的表面,并形成限位;第二饰圈连接体3的一段侧壁上设置有饰圈孔,凸出部21通过饰圈孔连接饰圈主体2和第二饰圈连接体3的表面,并形成限位。

31.如图1所示,车灯饰圈由饰圈主体2、第一饰圈连接体1和第二饰圈连接体3拼接形成,所述第一饰圈连接体1和第二饰圈连接体3连接于所述饰圈主体2的两侧,共同形成完整

的饰圈,构成平滑的车灯饰圈外表面。由图1可知,由于形成的完成的饰圈为不规则形状,在生产制作过程中很难一次出模形成,出模操作难度较大,将饰圈分成饰圈主体2、第一饰圈连接体1和第二饰圈连接体3则有效避免的依次出模困难的问题,提高生产的可操作性。

32.如图2所示,所述饰圈主体2的两侧侧壁上设置有凸出部21,如图3所示,第一饰圈连接体1的一侧设置有饰圈孔,饰圈孔包括进入部10、收紧缩口11和挤压部12。

33.如图8所示,第一饰圈连接体1、第二饰圈连接体3和饰圈主体2连接时,饰圈主体2的两侧的凸出部21分别穿过第一饰圈连接体1、第二饰圈连接体3的饰圈孔,并且分别抵在第一饰圈连接体1、第二饰圈连接体3两侧的饰圈孔表面,形成限位。连接完成后饰圈主体2的外表面,即图1中所示的平滑表面,与第一饰圈连接体1、第二饰圈连接体3的外表面共同构成完整的饰圈外表面。

34.凸出部21通过进入部10穿过第一饰圈连接体1侧壁的饰圈孔;挤压部,凸出部21经由收紧缩口11挤压后进入挤压部12,凸出部21的侧壁面与挤压部12的侧面相接触,以形成限位。

35.饰圈主体2和第一饰圈连接体1及第二饰圈连接体3连接时,首先饰圈主体2的凸出部21首先通过饰圈孔的进入部10穿过饰圈孔,接着,将凸出部21经收紧缩口11挤压而后推入挤压部12,挤压部12与凸出部21为过盈配合连接,以防止凸出部21在挤压部12内窜动,同时由于收紧缩口11的口径小于凸出部21的直径,收紧缩口11可防止凸出部从挤压部12内挤出,进而起到限制凸出部移动的作用。 如图4和5所示,凸出部21与挤压部12之间为过盈连接。

36.饰圈孔还包括设置于挤压部12一侧远离收紧缩口11一端的防裂纹口13,防裂纹口13可缓冲和吸收凸出部进入凸出部进入挤压部时产生的冲击力,有效防止在挤压部12端部出现裂纹,同时,防裂纹口13可以在凸出部21进入挤压部12时对挤压部的孔径进行适应性的调节,使挤压部可适应不同尺寸的凸出部并防止裂纹的产生。

37.车灯饰圈还包括设置于饰圈孔与饰圈内表面之间的防变形孔4,防变形孔4和挤压部12之间形成一薄壁结构;在第一饰圈连接体1或第二饰圈连接体3与饰圈主体2的安装连接过程中,可能会在安装侧壁上产生扭转力,扭转力通过薄壁结构传递至防变形孔4,防变形孔4可吸收一部分扭转力,以防止与饰圈孔直接连接的饰圈连接体内表面发生变形,进而在饰圈外表面产生缩孔或其他变形纹理,另一方面由于防变形孔4能吸收一部分扭转力,实现避免当凸出部存在严重生产注塑变形时无法完成装配的风险。

38.如图6和7所示,车灯饰圈还包括设置于饰圈主体2上的两个压紧部20,通过两个压紧20部共同作用限制第一饰圈连接体1和/或第二饰圈连接体3相对于饰圈主体2转动,以实现转动限位。压紧部20呈条状结构,饰圈主体2与第二饰圈连接体3连接完成后,条状的压紧部20将抵在第二饰圈连接体3的表面,以此防止饰圈主体2与第二饰圈连接体3之间转动。同样,饰圈主体2与第一饰圈连接体1连接完成后,压紧部20将抵在第一饰圈连接体1的表面,以此防止饰圈主体2和第一饰圈连接体1之间转动。

39.此外,压紧部20还具有防止饰圈主体装配表面23与第二饰圈主体表面30之间无法紧密贴合以及便于进行修模处理的作用。

40.如图6,如取消饰圈主体上压紧部20的设置,使饰圈主体2的装配表面23和第二饰圈主体表面30之间直接接触,由于生产制作的偏差,装配表面23和第二饰圈主体表面30之

间可能存在间隙,无法紧密贴合,压紧部20的设置可稳定的抵在第二饰圈主体表面30上,并在上述安装误差存在时直接对压紧部20进行修模处理,降低了修模处理的难度。

41.本实施例还提供一灯车灯,包括前述特征的车灯饰圈。

42.本实施例还提供一种车辆,车辆包括前述特征的车灯。

43.综上,本技术提供了一种车灯饰圈、车灯饰圈的安装结构及车灯,车灯饰圈区别于传统车灯饰圈整体出模的生产方式,将饰圈分成不同部分分别制作,解决了车灯饰圈整体出模困难的问题;同时,本技术的车灯饰圈解决了卡扣固定稳定性不足和螺钉固定增加整灯生产的预算成本的问题,尤其适用于现有的车灯系统。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。