1.本发明涉及废气净化领域,具体是一种工业用有机废气高效净化设备。

背景技术:

2.目前针对于工业有机废气的处理,一般通过冷凝回收法、吸附法、直接燃烧法等多种方式,其中通过吸附法处理有机废气,即通过活性炭吸附,净化效率可达95%以上,净化率相对较高,同时净化设备简单,投资小。

3.根据专利申请号2019101202037提供的一种利用活性炭吸附有机废气的装置,包括吸附装置,吸附装置内部通过分隔板分割为第一内腔、第二内腔,第一内腔、第二内腔顶部封闭;第一内腔、第二内腔内分别固定有支撑孔板,支撑孔板上安装有滤芯,滤芯内部填充有活性炭,活性炭内设置有加热管;滤芯内部为中空的输气通道,输气通道与集气腔连通,且输气通道与集气腔连通处设置有提升阀,提升阀用于切断或连通输气通道与集气腔;两个滤芯的输气通道顶部分别与第一清洗管、第二清洗管一端接通,第一内腔、第二内腔分别通过第一进气管、第二进气管输入废气;第一内腔、第二内腔内,位于第一清洗管、第二清洗管下方分别与第一输出管、第二输出管一端连通。

4.但是目前通过活性炭净化的设备,活性炭需要频繁且及时更换,否则达不到95%以上的净化效率,且活性炭频繁更换,降低了有机废气的净化效率,针对上述的问题,本发明的通过设计一种工业用有机废气高效净化设备。

5.为此,本发明提出一种工业用有机废气高效净化设备。

技术实现要素:

6.为了弥补现有技术中,解决现有活性炭高效过滤有机废气时,频繁更换活性炭,降低了有机废气的净化效率的问题,本发明提出一种工业用有机废气高效净化设备,包括两个废气管、两个蒸汽管和支撑单元;所述支撑单元包括弧形板和双头气缸;所述弧形板个数为四,弧形板两两一组,弧形板上滑动连接废气管和蒸汽管;所述废气管和蒸汽管的外侧安置双头气缸,两个双头气缸的输出端分别固接同一组内的废气管和同一组内的蒸汽管,废气管和蒸汽管的内侧通过连接板固接一起;

7.所述废气管和蒸汽管之间设有切换机构;所述切换机构包括伺服电机、支撑板和抱环;所述伺服电机通过支撑板架设在地面上方,伺服电机的输出轴中心轴线与废气管和蒸汽管的中心轴线位于同一水平上,伺服电机的输出端外圈均匀固接多个连接杆,连接杆的端部固接抱环,抱环内填塞有圆饼状的活性炭;废气管内通入有机废气,废气经过活性炭过滤之后排出,同时蒸汽管内通入蒸汽,且蒸汽的通气方向与废气的方向相反,活性碳板与废气相对的一侧过滤粘附的物质较多,活性碳板的另一侧过滤物质较少,蒸汽管通气方向设计,使得蒸汽冲击在活性碳板上,有利于过滤物质的排除,使得活性碳板清理更干净,有益于提高活性碳板的使用次数;在更换活性炭板过程中,首先控制双头气缸,双头气缸推动蒸汽管和废气管两两相互远离,且不再挤压在抱环,然后驱动伺服电机,伺服电机通过连接

杆带动抱环转动,如图1所示,伺服电机带动抱环转动90度即可,然后新的活性炭板或者被蒸汽清洁后的活性炭板转动至两个废气管之间,接着驱动双头气缸复位,此时废气管将活性炭板夹持住,蒸汽管将活性板夹持住,一边对有机废气进行过滤,一边对过滤有机废气后的炭板进行清洁处理,即通过活性炭板,实现对有机废气的高效过滤,又可以现活性炭板的快速更换,提高废气净化效率,同时活性炭板及时得以清洁,为后续过滤工作做好准备,有益于有机废气过滤作业,提高净化效率。

8.优选的,所述抱环断开设置,且断开口处一侧设有转动连接卡扣,断开口处另一侧开设卡槽,卡扣扣在卡槽内;所述抱环内设有密封橡胶环,密封橡胶环内圈为凹面状,凹面部位填塞圆饼状的活性炭板;活性炭板在使用多次后,经过蒸汽清洁,也为能达到净化过滤标准,需要将低效过滤的活性炭板取下,更换新的活性炭板;待低效过滤的活性炭板转动竖直向下位置,扣动卡扣,卡扣脱离卡槽,此时密封橡胶环与抱环之间处于松弛状态,便可轻松将竖直朝下抱环内的活性炭板取下,方便快捷有益于活性炭板的更换,同时通过密封橡胶环,使得废气管和蒸汽管的端部抵触在密封橡胶环,有益于提高密封性,防止有机废气泄漏,污染净化作业环境。

9.优选的,两个所述废气管相对的端面和两个蒸汽管相对的端面设有橡胶材质的环形状的凸部,凸部嵌入在密封橡胶环端面开设的环形状的凹槽内;废气管和蒸汽管分别向活性炭板方向移动时,凸部逐渐嵌入在凹槽内,有益提高密封性,进一步防止废气泄漏和蒸汽的浪费,同时蒸汽的高温,将凸部和密封橡胶环加热,因热胀冷缩原理,凸部与凹槽之间的密封性再次得到提升,密封性再次得到提高。

10.优选的,所述凹槽的内凹面均匀开设多个滑孔,滑孔内设有推杆,推杆的一端为弧形状,推杆的另一端固接圆环状的橡胶密封圈,且橡胶密封圈固接密封橡胶环内侧壁上;为了方便活性炭板从橡胶密封环内快速取出,活性炭板边缘与橡胶密封环内侧壁之间留有间隙,但该间隙也会造成废气不经过活性炭板的过滤直接流出废气管,使得废气过滤不成功,为此,设置橡胶密封圈,增强活性炭板与橡胶密封环之间的密封性;凸部嵌入在凹槽内,同时,凸部的凸起部位推动推杆,推杆推动橡胶密封圈,使得橡胶密封圈紧密贴附在活性炭板上,提高活性炭板与橡胶密封环之间的密封性,同时橡胶密封圈边缘固接于橡胶密封环的内侧壁上,保证橡胶密封环内部的圆滑性,方便活性炭板的放置,防止活性炭板被自由状态的橡胶密封圈阻挡,影响活性炭板与居中与橡胶密封环内。

11.优选的,所述凸部为船锚状,滑孔两侧开设导向孔,导向孔倾斜贯穿至密封橡胶环的端面,导向孔内设有拉杆,拉杆的一端固接于推杆,拉杆的另一端为钩子状,且拉杆的另一端勾在凸部端部的内凹位置处;推杆挤压橡胶密封圈时,推杆拉扯拉杆,拉杆的另一对端钩在凸部端部的内凹位置处,并将凸部挤压变形,使得凸部边缘更贴合与凹槽,从而增大凸部与凹槽之间的密封性,降低废气泄漏事故的发生。

12.优选的,所述密封橡胶环的端面设有多个限位块,限位块固接于密封橡胶环,限位块的端部挤压在拉杆的另一端外侧表面位置处;拉杆向导向孔深部移动过程中,拉杆的另一端外弯曲部位在限位块的限制下,使得拉杆的另一端向凸部方向弯曲,增大拉杆与凸部之间的挤压力,增大凸部的变形量,从而个增大凸部与凹槽之间的贴附力,再次提高密封性。

13.优选的,所述推杆的一端内凹面设有环形状的橡胶顶块;所述凸部的凸起面上开

设环形的密封槽,橡胶顶块嵌入在密封槽内;凸部嵌入凹槽内,橡胶顶块嵌入在密封槽,使得凸部鼓起,增大凸部与凹槽的挤压贴附力,即,从凸部的外面对其挤压变形,也从凸部的内部对其挤压变形,提高凸部与凹槽之间的密封性。

14.优选的,所述凸部的两侧各设有环形状的按压条,两个按压条呈开放状的设置;凸部嵌入凹槽内过程中,按压条挤压在拉杆的另一端,再次将拉杆的弯曲部位向凸部方向挤压,增大拉杆对凸部的挤压力,从而增强凸部与凹槽之间的密封性。

15.优选的,所述弧形板的内凹面均匀开设多个滚珠槽,滚珠槽内转动连接钢珠,且废气管和蒸汽管通过钢珠滑动连接在弧形板内。

16.优选的,所述支撑柱的外侧固接有按压式按压泵,按压泵的活塞杆固接于连接板上,按压泵的进油管插入外界润滑油油桶内,按压泵的出油管固接于弧形板上;通过设置钢珠,提高废气管和蒸汽管在弧形板上移动时顺畅性,同时两两废气管和蒸汽管相互靠近时,连接板挤压按压泵,将外界润滑油打入弧形板上,对弧形板与废气管和蒸汽管之间进行润滑处理,再次提高弧形板与废气管和蒸汽管之间的顺畅性,从而废气管和蒸汽管同步且整齐相互移动,并挤压在密封橡胶环上,减小废气管和蒸汽管之间的偏移量,提高密封性,进一步防止废气泄漏污染净化作业环境,以及减小蒸汽泄露的量。

17.本发明的有益之处在于:

18.1.废气管将活性炭板夹持住,蒸汽管将活性板夹持住,一边对有机废气进行过滤,一边对过滤有机废气后的炭板进行清洁处理,即通过活性炭板,实现对有机废气的高效过滤,又可以现活性炭板的快速更换,提高废气净化效率,同时活性炭板及时得以清洁,为后续过滤工作做好准备,有益于有机废气过滤作业,提高净化效率。

19.2.本发明中的切换机构,实现活性碳板的转动更换,更换之后得以清洁,与人工相比,人工需取下活性碳板,再将活性碳板挪运清洁工作区,该过程较为繁琐,同时在挪运过程中,活性碳板可能会受到外界的破坏性磕碰,造成活性碳板破碎,致使不能再次使用,增加净化成本的投入。

20.3.拉杆的另一端弯曲嵌入在凸部的内凹面时,水平部位倾斜嵌入在凸部内凹面深处,增大拉杆对凸部的挤压后变形量,提高凸部与凹槽之间稳定性。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

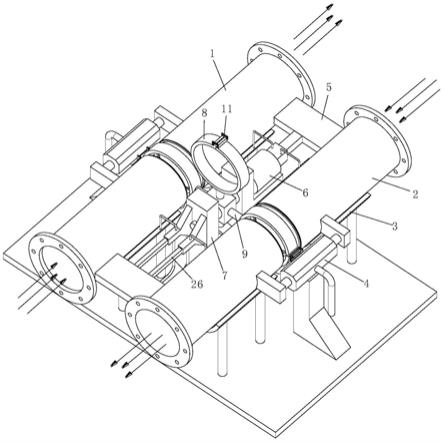

22.图1为本发明中工业用有机废气高效净化设备的立体图;

23.图2为本发明中废气管与抱环的配合图;

24.图3为图2中a处的局部放大图;

25.图4为图2中b处的局部放大图;

26.图5为抱环断开口处的剖视图;

27.图6为实施例二中钢珠与废气管的配合图;

28.图中:废气管1、蒸汽管2、弧形板3、双头气缸4、连接板5、伺服电机6、支撑板7、抱环

8、连接杆9、活性炭板10、卡扣11、倒钩111、钩体112、导向槽113、拉簧114、密封橡胶环12、凸部13、凹槽14、滑孔15、推杆16、橡胶密封圈17、导向孔18、拉杆19、限位块21、橡胶顶块22、密封槽23、按压条24、钢珠25、按压泵26。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.实施例一:

31.参照图1

‑

5,一种工业用有机废气高效净化设备,包括两个废气管1、两个蒸汽管2和支撑单元;所述支撑单元包括弧形板3和双头气缸4;所述弧形板3个数为四,弧形板3两两一组,弧形板3上滑动连接废气管1和蒸汽管2;所述废气管1和蒸汽管2的外侧安置双头气缸4,两个双头气缸4的输出端分别固接同一组内的废气管1和同一组内的蒸汽管2,废气管1和蒸汽管2的内侧通过连接板5固接一起;

32.所述废气管1和蒸汽管2之间设有切换机构;所述切换机构包括伺服电机6、支撑板7和抱环8;所述伺服电机6通过支撑板7架设在地面上方,伺服电机6的输出轴中心轴线与废气管1和蒸汽管2的中心轴线位于同一水平上,伺服电机6的输出端外圈均匀固接多个连接杆9,连接杆9的端部固接抱环8,抱环8内填塞有圆饼状的活性炭;废气管1内通入有机废气,废气经过活性炭过滤之后排出,同时蒸汽管2内通入蒸汽,且蒸汽的通气方向与废气的方向相反,活性碳板与废气相对的一侧过滤粘附的物质较多,活性碳板的另一侧过滤物质较少,蒸汽管2通气方向设计,使得蒸汽冲击在活性碳板上,有利于过滤物质的排除,使得活性碳板清理更干净,有益于提高活性碳板的使用次数;在更换活性炭板10过程中,首先控制废气供气泵停止工作,使得废气不再往废气管1内供气,然后控制双头气缸4,双头气缸4推动蒸汽管2和废气管1两两相互远离,且不再挤压在抱环8,然后驱动伺服电机6,伺服电机6通过连接杆9带动抱环8转动,如图1所示,伺服电机6带动抱环8转动90度即可,然后新的活性炭板10或者被蒸汽清洁后的活性炭板10转动至两个废气管1之间,接着驱动双头气缸4复位,此时废气管1将活性炭板10夹持住,蒸汽管2将活性板夹持住,一边对有机废气进行过滤,一边对过滤有机废气后的炭板进行清洁处理,即通过活性炭板10,实现对有机废气的高效过滤,又可以现活性炭板10的快速更换,提高废气净化效率,同时活性炭板10及时得以清洁,为后续过滤工作做好准备,有益于有机废气过滤作业,提高净化效率;该切换机构,实现活性碳板的转动更换,更换之后得以清洁,与人工相比,人工需取下活性碳板,再将活性碳板挪运清洁工作区,该过程较为繁琐,同时在挪运过程中,活性碳板可能会受到外界的破坏性磕碰,造成活性碳板破碎,致使不能再次使用,增加净化成本的投入。

33.所述抱环8断开设置,且断开口处一侧设有转动连接卡扣11,断开口处另一侧开设卡槽,卡扣11扣在卡槽内,断开口侧壁上下开设空腔,下空腔内设有“7”字形状的倒钩111,倒钩111一端固接于卡扣的转轴上,上空腔内设有钩体112,钩体112的下端呈直角三角形状,钩体112滑动贯穿卡槽底部开设导向槽113,且钩体112通过拉簧114滑动连接在导向槽113内;所述抱环8内设有密封橡胶环12,密封橡胶环12内圈为凹面状,凹面部位填塞圆饼状

的活性炭板10;活性炭板10在使用多次后,经过蒸汽清洁,也为能达到净化过滤标准,需要将低效过滤的活性炭板10取下,更换新的活性炭板10;待低效过滤的活性炭板10转动竖直向下位置,扣动卡扣11,卡扣11脱离卡槽,此时密封橡胶环12与抱环8之间处于松弛状态,便可轻松将竖直朝下抱环8内的活性炭板10取下,方便快捷有益于活性炭板10的更换,同时通过密封橡胶环12,使得废气管1和蒸汽管2的端部抵触在密封橡胶环12,有益于提高密封性,防止有机废气泄漏,污染净化作业环境;卡扣11扣在卡槽内过程汇总,卡扣11的转轴带动钩体112同步转动,待卡扣11嵌入在卡槽内后,卡扣11下推钩体,钩体下拉拉簧113,同时钩体112下端的斜面逐渐滑离倒钩111,最终钩体111与倒钩112扣在一起,增强抱环8断开处连接稳定性,防止气体紊流产生的震动,将卡扣11震动脱落卡槽。

34.两个所述废气管1相对的端面和两个蒸汽管2相对的端面设有橡胶材质的环形状的凸部13,凸部13嵌入在密封橡胶环12端面开设的环形状的凹槽14内;废气管1和蒸汽管2分别向活性炭板10方向移动时,凸部13逐渐嵌入在凹槽14内,有益提高密封性,进一步防止废气泄漏和蒸汽的浪费,同时蒸汽的高温,将凸部13和密封橡胶环12加热,因热胀冷缩原理,凸部13与凹槽14之间的密封性再次得到提升,密封性再次得到提高;以及若遇到废气和蒸汽气流不稳定的情况下,紊乱的气流对废气管1和蒸汽管2造成震动,使得废气管1和蒸汽管2径向发生偏移,而此时凸部13嵌入凹槽14内,使得废气管1之间以及蒸汽管2之间留有可偏移的量,即,相邻两个废气管1和蒸汽管2之间发生偏移时,也可以保证废气管1与密封橡胶环12之间,以及蒸汽管2与密封橡胶环12之间的密封性,减少废气的泄露量。

35.所述凹槽14的内凹面均匀开设多个滑孔15,滑孔15内设有推杆16,推杆16的一端为弧形状,推杆16的另一端固接圆环状的橡胶密封圈17,且橡胶密封圈17固接密封橡胶环12内侧壁上;为了方便活性炭板10从橡胶密封环内快速取出,活性炭板10边缘与橡胶密封环内侧壁之间留有间隙,但该间隙也会造成废气不经过活性炭板10的过滤直接流出废气管1,使得废气过滤不成功,为此,设置橡胶密封圈17,增强活性炭板10与橡胶密封环之间的密封性;凸部13嵌入在凹槽14内,同时,凸部13的凸起部位推动推杆16,推杆16推动橡胶密封圈17,使得橡胶密封圈17紧密贴附在活性炭板10上,提高活性炭板10与橡胶密封环之间的密封性,同时橡胶密封圈17边缘固接于橡胶密封环12的内侧壁上,保证橡胶密封环12内部的圆滑性,方便活性炭板10的放置,防止活性炭板10被自由状态的橡胶密封圈17阻挡,影响活性炭板10与居中与橡胶密封环12内。

36.所述凸部13为船锚状,滑孔15两侧开设导向孔18,导向孔18倾斜贯穿至密封橡胶环12的端面,导向孔18内设有拉杆19,拉杆19的一端固接于推杆16,拉杆19的另一端为钩子状,钩子状的部位端部为水平状态,且拉杆19的另一端勾在凸部13端部的内凹位置处;推杆16挤压橡胶密封圈17时,推杆16拉扯拉杆19,拉杆19的另一对端钩在凸部13端部的内凹位置处,并将凸部13挤压变形,使得凸部13边缘更贴合与凹槽14,从而增大凸部13与凹槽14之间的密封性,降低废气泄漏事故的发生,以及拉杆19的另一端为钩子状,且钩子状的部位端部为水平状态,当拉杆19的另一端弯曲嵌入在凸部13的内凹面时,水平部位倾斜嵌入在凸部13内凹面深处,增大拉杆19对凸部13的挤压后变形量,提高凸部13与凹槽14之间稳定性。

37.所述密封橡胶环12的端面设有多个限位块21,限位块21固接于密封橡胶环12,限位块21的端部挤压在拉杆19的另一端外侧表面位置处;拉杆19向导向孔18深部移动过程中,拉杆19的另一端外弯曲部位在限位块21的限制下,使得拉杆19的另一端向凸部13方向

弯曲,增大拉杆19与凸部13之间的挤压力,提高凸部13与凹槽14之间的牢固性,增强抵抗凸部13与橡胶密封环12之间的错开力,从而提高废气管1与橡胶密封环12之间稳定性。

38.所述推杆16的一端内凹面设有环形状的橡胶顶块22;所述凸部13的凸起面上开设环形的密封槽23,橡胶顶块22嵌入在密封槽23内;凸部13嵌入凹槽14内,橡胶顶块22嵌入在密封槽23,使得凸部13鼓起,增大凸部13与凹槽14的挤压贴附力,即,从凸部13的外面对其挤压变形,也从凸部13的内部对其挤压变形,提高凸部13与凹槽14之间的连接强度,从而再次提高废气管1与橡胶密封环12之间稳定性,继而进一步提高废气管1与抱环8之间的稳定性。

39.所述凸部13的两侧各设有环形状的按压条24,两个按压条24呈开放状的设置;凸部13嵌入凹槽14内过程中,按压条24挤压在拉杆19的另一端,再次将拉杆19的弯曲部位向凸部13方向挤压,增大拉杆19对凸部13的挤压力,从而增强凸部13与凹槽14之间的连接强度,进一步提高废气管1与抱环8之间的稳定性,缓解因紊流产生的震动,降低废气泄露的可能性。

40.实施例二:

41.参照图6,对比实施例一,作为本发明的另一种实施方式,其中所述弧形板3的内凹面均匀开设多个滚珠槽,滚珠槽内转动连接钢珠25,且废气管1和蒸汽管2通过钢珠25滑动连接在弧形板3内。

42.所述支撑柱的外侧固接有按压式按压泵26,按压泵26的活塞杆固接于连接板5上,按压泵26的进油管插入外界润滑油油桶内,按压泵26的出油管固接于弧形板3上;通过设置钢珠25,提高废气管1和蒸汽管2在弧形板3上移动时顺畅性,同时两两废气管1和蒸汽管2相互靠近时,连接板5挤压按压泵26,按压泵26有活塞缸和、活塞杆、单向阀和油管组成,活塞杆滑动连接在活塞缸内,废气管和蒸汽管相对移动时,通过连接板地洞活塞杆在活塞缸内移动,同时,将外界润滑油通过进油管抽入活塞缸,当活塞杆向活塞缸内移动时,在活塞缸内单向阀的限制下,活塞缸内的润滑油只能从出油管排出,并流淌在弧形板上;当将外界润滑油打入弧形板3上,对弧形板3与废气管1和蒸汽管2之间进行润滑处理,再次提高弧形板与废气管和蒸汽管之间的顺畅性,从而废气管1和蒸汽管2同步且整齐相互移动,并挤压在密封橡胶环12上,减小废气管1和蒸汽管2之间的偏移量,提高密封性,进一步防止废气泄漏污染净化作业环境,以及减小蒸汽泄露的量。

43.工作原理:工作原理:废气管1内通入有机废气,废气经过活性炭过滤之后排出,同时蒸汽管2内通入蒸汽,且蒸汽的通气方向与废气的方向相反,活性碳板与废气相对的一侧过滤粘附的物质较多,活性碳板的另一侧过滤物质较少,蒸汽管2通气方向设计,使得蒸汽冲击在活性碳板上,有利于过滤物质的排除,使得活性碳板清理更干净,有益于提高活性碳板的使用次数;在更换活性炭板10过程中,首先控制废气供气泵停止工作,使得废气不再往废气管1内供气,然后控制双头气缸4,双头气缸4推动蒸汽管2和废气管1两两相互远离,且不再挤压在抱环8,然后驱动伺服电机6,伺服电机6通过连接杆9带动抱环8转动,如图1所示,伺服电机6带动抱环8转动90度即可,然后新的活性炭板10或者被蒸汽清洁后的活性炭板10转动至两个废气管1之间,接着驱动双头气缸4复位,此时废气管1将活性炭板10夹持住,蒸汽管2将活性板夹持住,一边对有机废气进行过滤,一边对过滤有机废气后的炭板进行清洁处理,即通过活性炭板10,实现对有机废气的高效过滤,又可以现活性炭板10的快速

更换,提高废气净化效率,同时活性炭板10及时得以清洁,为后续过滤工作做好准备,有益于有机废气过滤作业,提高净化效率;该切换机构,实现活性碳板的转动更换,更换之后得以清洁,与人工相比,人工需取下活性碳板,再将活性碳板挪运清洁工作区,该过程较为繁琐,同时在挪运过程中,活性碳板可能会受到外界的破坏性磕碰,造成活性碳板破碎,致使不能再次使用,增加净化成本的投入;活性炭板10在使用多次后,经过蒸汽清洁,也为能达到净化过滤标准,需要将低效过滤的活性炭板10取下,更换新的活性炭板10;待低效过滤的活性炭板10转动竖直向下位置,扣动卡扣11,卡扣11脱离卡槽,此时密封橡胶环12与抱环8之间处于松弛状态,便可轻松将竖直朝下抱环8内的活性炭板10取下,方便快捷有益于活性炭板10的更换,同时通过密封橡胶环12,使得废气管1和蒸汽管2的端部抵触在密封橡胶环12,有益于提高密封性,防止有机废气泄漏,污染净化作业环境;卡扣11扣在卡槽内过程汇总,卡扣11的转轴带动钩体112同步转动,待卡扣11嵌入在卡槽内后,卡扣11下推钩体,钩体下拉拉簧113,同时钩体112下端的斜面逐渐滑离倒钩111,最终钩体111与倒钩112扣在一起,增强抱环8断开处连接稳定性,防止气体紊流产生的震动,将卡扣11震动脱落卡槽;废气管1和蒸汽管2分别向活性炭板10方向移动时,凸部13逐渐嵌入在凹槽14内,有益提高密封性,进一步防止废气泄漏和蒸汽的浪费,同时蒸汽的高温,将凸部13和密封橡胶环12加热,因热胀冷缩原理,凸部13与凹槽14之间的密封性再次得到提升,密封性再次得到提高;以及若遇到废气和蒸汽气流不稳定的情况下,紊乱的气流对废气管1和蒸汽管2造成震动,使得废气管1和蒸汽管2径向发生偏移,而此时凸部13嵌入凹槽14内,使得废气管1之间以及蒸汽管2之间留有可偏移的量,即,相邻两个废气管1和蒸汽管2之间发生偏移时,也可以保证废气管1与密封橡胶环12之间,以及蒸汽管2与密封橡胶环12之间的密封性,减少废气的泄露量;为了方便活性炭板10从橡胶密封环内快速取出,活性炭板10边缘与橡胶密封环内侧壁之间留有间隙,但该间隙也会造成废气不经过活性炭板10的过滤直接流出废气管1,使得废气过滤不成功,为此,设置橡胶密封圈17,增强活性炭板10与橡胶密封环之间的密封性;凸部13嵌入在凹槽14内,同时,凸部13的凸起部位推动推杆16,推杆16推动橡胶密封圈17,使得橡胶密封圈17紧密贴附在活性炭板10上,提高活性炭板10与橡胶密封环之间的密封性,同时橡胶密封圈17边缘固接于橡胶密封环12的内侧壁上,保证橡胶密封环12内部的圆滑性,方便活性炭板10的放置,防止活性炭板10被自由状态的橡胶密封圈17阻挡,影响活性炭板10与居中与橡胶密封环12内;推杆16挤压橡胶密封圈17时,推杆16拉扯拉杆19,拉杆19的另一对端钩在凸部13端部的内凹位置处,并将凸部13挤压变形,使得凸部13边缘更贴合与凹槽14,从而增大凸部13与凹槽14之间的密封性,降低废气泄漏事故的发生,以及拉杆19的另一端为钩子状,且钩子状的部位端部为水平状态,当拉杆19的另一端弯曲嵌入在凸部13的内凹面时,水平部位倾斜嵌入在凸部13内凹面深处,增大拉杆19对凸部13的挤压后变形量,提高凸部13与凹槽14之间稳定性;拉杆19向导向孔18深部移动过程中,拉杆19的另一端外弯曲部位在限位块21的限制下,使得拉杆19的另一端向凸部13方向弯曲,增大拉杆19与凸部13之间的挤压力,提高凸部13与凹槽14之间的牢固性,增强抵抗凸部13与橡胶密封环12之间的错开力,从而提高废气管1与橡胶密封环12之间稳定性;凸部13嵌入凹槽14内,橡胶顶块22嵌入在密封槽23,使得凸部13鼓起,增大凸部13与凹槽14的挤压贴附力,即,从凸部13的外面对其挤压变形,也从凸部13的内部对其挤压变形,提高凸部13与凹槽14之间的连接强度,从而再次提高废气管1与橡胶密封环12之间稳定性,继而进一步提高废气管1与

抱环8之间的稳定性;凸部13嵌入凹槽14内过程中,按压条24挤压在拉杆19的另一端,再次将拉杆19的弯曲部位向凸部13方向挤压,增大拉杆19对凸部13的挤压力,从而增强凸部13与凹槽14之间的连接强度,进一步提高废气管1与抱环8之间的稳定性,缓解因紊流产生的震动,降低废气泄露的可能性。

44.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。