1.本发明涉及钒化工冶金技术领域,尤其涉及一种五氧化二钒的制备方法。

背景技术:

2.传统的生产五氧化二钒的方法是钒渣钠化焙烧

‑

水浸提钒法:钒渣经钠化焙烧水浸后获得钒液,钒液经铵盐沉钒得到的偏钒酸铵或多钒酸铵经煅烧制得五氧化二钒。现有技术中铵盐沉钒法有两种:一种是先将钒液的ph值调至8.5

‑

9.5,然后按钒液中v2o5与铵盐的质量比1:1.3

‑

1.5加入铵盐沉淀析出偏钒酸铵;另一种是采用分步调节钒液的ph值至2

‑

3,然后加入铵盐沉淀析出多钒酸铵。

3.为保证铵盐沉钒的顺利进行,一般是在加入铵盐之前在钒液中加入氯化钙或硫酸铝去除钒液中的杂质,但是这种方法只能除去部分杂质,钒液中还存有一定量硅、磷以及微细没有沉降的颗粒物杂质,这些杂质会随同多钒酸铵一起析出,使得最终得到的五氧化二钒的纯度只有98

‑

99%左右,且含有fe、al、k、na、cr、ca、mg、si、p、s和as等杂质元素,不能满足航空航天等领域对五氧化二钒纯度的要求。而且,当沉淀多钒酸铵的钒液中杂质含量过高、且钒液中钒的浓度超过30g/l会导致高杂质多钒酸铵,甚至出现“坏料”现象,因此,一般沉钒时钒液中钒的浓度不超过30g/l才能保证多钒酸铵的正常析出,但是,低的沉钒浓度在铵盐沉钒的过程中会产生大量的高盐度、含氨氮废水,严重污染环境,增加了废水治理的成本。

技术实现要素:

4.有鉴于此,本发明提供一种五氧化二钒的制备方法,该方法能够生产出高附加值高纯的五氧化二钒,五氧化二钒的纯度达99.40%以上,同时提高了沉钒浓度(达30

‑

40g/l),降低了废水产量,提高了经济效益。

5.为达到上述发明目的,本发明采用了如下的技术方案:

6.一种五氧化二钒的制备方法,包括如下步骤:

7.将钒液依次用除杂剂、絮凝剂a、深度除杂剂进行除杂,得净化钒液;

8.所述净化钒液经酸性铵盐沉钒得到多钒酸铵,所述多钒酸铵经后处理,得五氧化二钒;

9.其中,用所述除杂剂进行两次除杂,第一次加入所述除杂剂之前,用碱调节钒液的ph值为10

‑

14;

10.第二次加入所述除杂剂之前,用酸调节钒液的ph值为7

‑

9;

11.所述深度除杂剂包括絮凝剂b和捕获剂。

12.发明人经研究发现,通过用除杂剂进行两次除杂,并分别限定两次加入除杂剂时钒液的ph值,结合后续采用絮凝剂a以及深度除杂剂(包括絮凝剂b和捕获剂)除杂等步骤,可显著提高钒液中si、p、fe、al、cr、ca、mg等杂质元素的去除效果,得到杂质含量低的净化钒液,保证沉淀多钒酸铵析出的同时,降低废水产量,提高经济效益,最终得到的五氧化二

钒的纯度达99.40%以上,能够满足航空航天等领域对五氧化二钒高纯度的要求。

13.具体地,本发明中首先在ph值为10

‑

14的条件下加入除杂剂,可将体系中的硅、铁等杂质有效去除,然后在ph值为7

‑

9的条件下加入除杂剂,可将体系中的磷等杂质有效去除。由于采用除杂剂进行除杂的过程是在碱性条件下,此时体系中的al

3

会以氢氧化铝的形式存在,絮状氢氧化铝夹带其它的杂质在体系中直接影响多钒酸铵的析出及纯度,虽然通过采用絮凝剂除杂可将大部分的絮状氢氧化铝除去,但是仍然会残留余量的氢氧化铝,如何将体系中残留的余量氢氧化铝除去,这直接影响最终五氧化二磷的纯度。发明人经多次尝试发现,如果继续采用絮凝剂除杂效果并不突出,也就是说在体系中氢氧化铝含量较低的情况下,即使采用絮凝剂连续进行多次除杂,效果仍然不理想。发明人经大量的实验研究发现,通过由絮凝剂b和捕获剂构成的深度除杂剂进行除杂,能够使残留的余量微小氢氧化铝与捕获剂相互作用形成细小颗粒,该颗粒在絮凝剂b的作用下迅速沉降,实现钒液的深度除杂。

14.通过采用上述特定的除杂方式,可将沉钒浓度(净化钒液中v

5

的浓度)提高至30

‑

40g/l,显著降低废水产量:现有技术如cn108085517a中的技术方案中沉钒浓度为29g/l时,每吨五氧化二钒产生的废水量为32m3,而采用本发明的技术方案,沉钒浓度能够达到35

‑

40g/l,每吨五氧化二钒产生的废水量小于27m3,生产每吨五氧化二钒能够降低废水处理成本2000元,提高了经济效益。

15.可选地,所述除杂剂为铝盐除杂剂,所述铝盐除杂剂中铝盐的浓度为(20

‑

40)g/l;

16.所述铝盐除杂剂中的al

3

与所述钒液中v

5

的摩尔比为(0.01

‑

0.05):1。

17.通过铝盐除杂剂的加入量,结合铝盐除杂剂中铝盐的浓度的限定,在保证除杂效果的同时,可进一步减少废水产量。

18.优选地,所述铝盐除杂剂为氯化铝水溶液和/或硫酸铝水溶液。

19.可选地,第一次加入所述除杂剂之前,调节钒液所用的碱为氢氧化钠溶液,所述氢氧化钠溶液的浓度为30wt%

‑

50wt%;

20.第二次加入所述除杂剂之前,调节钒液所用的酸为浓硫酸。

21.可选地,所述絮凝剂a、所述絮凝剂b均为0.1wt%

‑

0.2wt%的聚丙烯酰胺溶液,加入的所述聚丙烯酰胺溶液与所述钒液的体积比为(0.5

‑

1):1000。

22.通过限定絮凝剂a及深度除杂剂中絮凝剂b的用量,结合两次除杂剂、絮凝剂a及深度除杂剂进行除杂的步骤,可使得钒液中没有沉降的微细颗粒物杂质进行沉降,进一步提高钒液的纯度,进而提高五氧化二钒的纯度。

23.优选地,所述絮凝剂a、所述絮凝剂b可分别独立地选自阳离子聚丙烯酰胺溶液、阴离子聚丙烯酰胺溶液或两性聚丙烯酰胺溶液。

24.可选地,所述捕获剂为碳酸氢铵,加所述碳酸氢铵与所述钒液的质量体积比为(1

‑

4)g:100ml。

25.通过采用微量的捕获剂,可使得体系中的氢氧化铝与碳酸氢铵反应生成细小的碱式碳酸铝钠颗粒(naal(oh)2co3),碱式碳酸铝钠在絮凝剂b的作用下迅速沉降,实现钒液的深度除杂,进一步提高净化钒液的纯度。

26.可选地,所述酸性铵盐沉钒包括如下步骤:

27.用浓硫酸调节所述净化钒液的ph至5

‑

6,加入沉淀剂后继续用浓硫酸调节体系ph

至2

‑

3,加热至95

‑

100℃反应。

28.先将净化钒液的ph调整至5

‑

6的弱酸性条件,再加入沉淀剂,可防止碱性条件下沉淀剂比如铵盐的分解,加入沉淀剂后再继续调节体系ph至2

‑

3,可提高多钒酸铵沉淀的纯度,防止直接将体系的ph调节至2

‑

3导致部分钒酸随着多钒酸铵沉淀一起析出,导致多钒酸铵沉淀的纯度下降。

29.可选地,所述沉淀剂与所述净化钒液中v

5

的质量比为(0.7

‑

1.5):1。

30.优选地,所述沉淀剂为硫酸铵和/或氯化铵。

31.可选地,用所述除杂剂进行除杂时,加入所述除杂剂后,蒸汽加热至50

‑

80℃后搅拌8

‑

12min,然后静置50

‑

70min;

32.用所述絮凝剂除杂时,加入所述絮凝剂后搅拌8

‑

12min,然后静置1.5

‑

2.5h;

33.用所述深度除杂剂除杂时,加入深度除杂剂后搅拌8

‑

12min,然后静置1.5

‑

2.5h。

34.可选地,所述后处理包括如下步骤:

35.将所述多钒酸铵干燥脱氨和煅烧;其中,所述干燥脱氨的温度为200

‑

400℃,所述煅烧的温度为500

‑

550℃。

36.可选地,所述后处理还包括煅烧后的熔化铸片步骤,所述熔化铸片的温度为700

‑

1000℃。

37.可选地,所述钒液中v

5

的浓度(10

‑

50)g/l,优选地,所述钒液中v

5

的浓度(35

‑

45)g/l。

38.可选地,所述净化钒液中v

5

的浓度为(30

‑

40)g/l。

39.本发明还提供了一种上述的五氧化二钒的制备方法制得的五氧化二钒。

附图说明

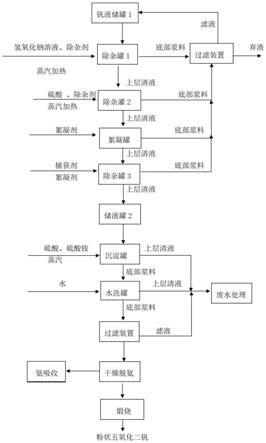

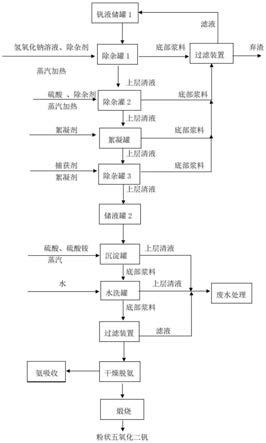

40.图1为本发明实施例1中制备五氧化二钒的工艺流程图。

具体实施方式

41.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

42.现有技术中任一种方法制得的v

5

浓度不超过50g/l的钒液均能满足本发明,为方便比较,以下各实施例及对比例中均采用钒渣经过钠化焙烧后加水浸出,过滤得到的钒液。

43.实施例1

44.本实施例提供一种五氧化二钒的制备方法,具体包括以下步骤:

45.钒液的制备:钒渣经过850℃钠化焙烧5h后,加80℃热水浸出,过滤得钒液打入钒液储罐1,该钒液中v

5

浓度为35.0g/l;

46.第一次除杂剂除杂:从钒液储罐1中将v

5

浓度为35.0g/l的30m3钒液打入除杂罐1内,然后用30wt%氢氧化钠溶液调整钒液ph值至10后,加入30g/l的硫酸铝水溶液2.4m3,然后在300r/min的搅拌速率下搅拌10min后,蒸汽加热至60℃并保温静置60min,将底部浆料打入浆料罐,用板框过滤,弃去残渣,滤液返回钒液储罐1,上层液打入除杂罐2;

47.第二次除杂剂除杂:向除杂罐2内加入浓硫酸调整体系ph值为7后,加入加入20g/l

硫酸铝水溶液1.8m3,然后在500r/min的搅拌速率下搅拌8min后,蒸汽加热至50℃并保温静置60min,将底部浆料打入浆料罐,用板框过滤,弃去残渣,滤液返回钒液储罐1,上层液打入絮凝罐;

48.絮凝剂除杂:向絮凝罐内加入0.1wt%阴离子聚丙烯酰胺溶液0.015m3,在400r/min的搅拌速率下搅拌12min后静置1.5h,将底部浆料打入浆料罐,用板框过滤,弃去残渣,滤液返回钒液储罐1,上层清液打入除杂罐3;

49.深度除杂剂除杂:向除杂罐3内加入固体碳酸氢铵300kg和0.1wt%两性聚丙烯酰胺溶液0.015m3,然后在300

‑

500r/min的搅拌速率下搅拌8min后静置2h,将底部浆料打入浆料罐,用板框过滤,弃去残渣,滤液返回钒液储罐1,上层液(即净化钒液,其中v

5

浓度约为30.0g/l)打入储液罐2,静置48h,备用;

50.酸性铵盐沉钒:从储液罐2中取30m3净化钒液(v

5

浓度为30g/l)至沉淀罐,加入浓硫酸调整ph至5后加入硫酸铵900kg,然后继续加入浓硫酸调整ph至3,蒸汽加热至95

‑

100℃反应1h,待反应完成后,自然冷却静置分层,上层液打入废水罐进行废水处理,底部浆料打入水洗罐进行水洗、过滤得多钒酸铵,水洗后得到的洗涤液及过滤后得到的滤液均打入废水罐进行废水处理;

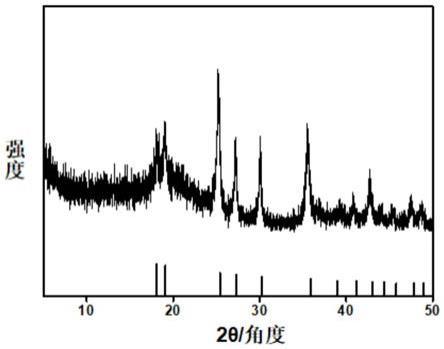

51.后处理:将多钒酸铵在300℃进行干燥脱氨后,在550℃煅烧3h,得到粉末状五氧化二钒,纯度为99.45%。

52.实施例2

53.本实施例提供一种五氧化二钒的制备方法,具体包括以下步骤:

54.钒液的制备:钒渣经过900℃钠化焙烧6h后,加90℃热水浸出,过滤得钒液打入钒液储罐1,该钒液中v

5

浓度为50.0g/l;

55.第一次除杂剂除杂:从钒液储罐1中将v

5

浓度为50.0g/l的30m3钒液打入除杂罐1内,然后用50wt%氢氧化钠溶液调整钒液ph值至12后,加入20g/l的硫酸铝水溶液12.6m3,然后在350r/min的搅拌速率下搅拌8min后,蒸汽加热至80℃并保温静置70min,将底部浆料打入浆料罐,用板框过滤,弃去残渣,滤液返回钒液储罐1,上层液打入除杂罐2;

56.第二次除杂剂除杂:向除杂罐2内加入浓硫酸调整体系ph值为8后,加入加入40g/l硫酸铝水溶液1.8m3,然后在500r/min的搅拌速率下搅拌10min后,蒸汽加热至60℃并保温静置70min,将底部浆料打入浆料罐,用板框过滤,弃去残渣,滤液返回钒液储罐1,上层液打入絮凝罐;

57.絮凝剂除杂:向絮凝罐内加入0.1wt%两性聚丙烯酰胺溶液0.02m3,在300r/min的搅拌速率下搅拌8min后静置2.5h,将底部浆料打入浆料罐,用板框过滤,弃去残渣,滤液返回钒液储罐1,上层清液打入除杂罐3;

58.深度除杂剂除杂:向除杂罐3内加入固体碳酸氢铵1200kg和0.2wt%阳离子聚丙烯酰胺溶液0.02m3,然后在450r/min的搅拌速率下搅拌12min后静置1.5h,将底部浆料打入浆料罐,用板框过滤,弃去残渣,滤液返回钒液储罐1,上层液(即净化钒液,其中v

5

浓度约为35.0g/l)打入储液罐2,静置48h,备用;

59.铵盐沉淀:从储液罐2中取30m3净化钒液(v

5

浓度为35g/l)至沉淀罐,加入浓硫酸调整ph至6后加入硫酸铵735kg,然后继续加入浓硫酸调整ph至3,蒸汽加热至95

‑

100℃反应1h,待反应完成后,自然冷却静置分层,上层液打入废水罐进行废水处理,底部浆料打入水

洗罐进行水洗、过滤得多钒酸铵,水洗后得到的洗涤液及过滤后得到的滤液均打入废水罐进行废水处理;

60.后处理:将多钒酸铵在200℃进行干燥脱氨后,在500℃煅烧5h,得到粉末状五氧化二钒,然后将粉末状五氧化二钒在800℃下熔化,待全部熔化后保持1min,出料进行制片,得片剂五氧化二钒,纯度为99.67%。

61.实施例3

62.本实施例提供一种五氧化二钒的制备方法,具体包括以下步骤:

63.钒液的制备:钒渣经过950℃钠化焙烧5h后,加80℃热水浸出,过滤得钒液打入钒液储罐1,该钒液中v

5

浓度为43.0g/l;

64.第一次除杂剂除杂:从钒液储罐1中将v

5

浓度为43.0g/l的30m3钒液打入除杂罐1内,然后用40wt%氢氧化钠溶液调整钒液ph值至14后,加入40g/l的硫酸铝水溶液5.4m3,然后在300r/min的搅拌速率下搅拌5min后,蒸汽加热至50℃并保温静置50min,将底部浆料打入浆料罐,用板框过滤,弃去残渣,滤液返回钒液储罐1,上层液打入除杂罐2;

65.第二次除杂剂除杂:向除杂罐2内加入浓硫酸调整体系ph值为9后,加入加入20g/l硫酸铝水溶液3.6m3,然后在500r/min的搅拌速率下搅拌12min后,蒸汽加热至50℃并保温静置50min,将底部浆料打入浆料罐,用板框过滤,弃去残渣,滤液返回钒液储罐1,上层液打入絮凝罐;

66.絮凝剂除杂:向絮凝罐内加入0.1wt%阴离子聚丙烯酰胺溶液0.03m3,在400r/min的搅拌速率下搅拌10min后静置2h,将底部浆料打入浆料罐,用板框过滤,弃去残渣,滤液返回钒液储罐1,上层清液打入除杂罐3;

67.深度除杂剂除杂:向除杂罐3内加入固体碳酸氢铵800kg和0.2wt%阳离子聚丙烯酰胺溶液0.01m3,然后在300r/min的搅拌速率下搅拌10min后静置2.5h,将底部浆料打入浆料罐,用板框过滤,弃去残渣,滤液返回钒液储罐1,上层液(即净化钒液,其中v

5

浓度约为32.0g/l)打入储液罐2,静置48h,备用;

68.铵盐沉淀:从储液罐2中取30m3净化钒液(v

5

浓度32g/l)至沉淀罐,加入浓硫酸调整ph至5后加入硫酸铵1440kg,然后继续加入浓硫酸调整ph至2,蒸汽加热至95

‑

100℃反应1h,待反应完成后,自然冷却静置分层,上层液打入废水罐进行废水处理,底部浆料打入水洗罐进行水洗、过滤得多钒酸铵,水洗后得到的洗涤液及过滤后得到的滤液均打入废水罐进行废水处理;

69.后处理:将多钒酸铵在400℃进行干燥脱氨后,在520℃煅烧4h,得到粉末状五氧化二钒,纯度为99.56%。

70.对比例1

71.本对比例提供的五氧化二钒的制备方法与实施例1相似,区别仅在于:第一次除杂剂除杂和第二次除杂剂除杂的ph不同,本对比例中第一次加入所述除杂剂之前,用30wt%氢氧化钠溶液调节钒液的ph为9;第二次加入所述除杂剂之前,用浓硫酸调节钒液的ph为6。

72.本对比例最终得到的粉末状五氧化二钒的纯度为98.55%。

73.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。