1.本技术涉及螺母加工的技术领域,尤其是涉及一种用于车床加工的上料装置。

背景技术:

2.螺母,与螺栓或螺杆拧在一起用来起紧固作用的零件,所有生产制造机械必须用的一种元件根据材质的不同,分为碳钢、不锈钢、有色金属等几大类型。

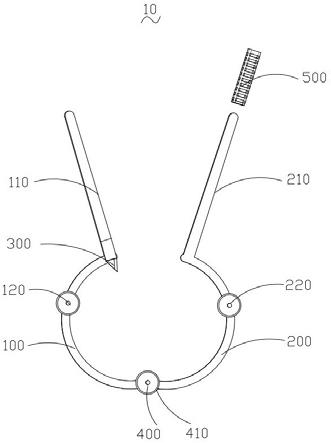

3.参照图1,螺母1呈圆柱状设置,螺母1长度方向的相对两端均设置有倒角11。在螺母1的生产加工过程中,需要通过车床对螺母1的相对两端进行车削加工,进而对螺母1完成倒角11的加工。参照图2,现有的车床,包括机主体2,机主体2用于对车削,进而对螺母1完成倒角11的加工。

4.由于在上述的技术方案中,需要工作人员通过人工操作握持并移动螺母,进而将螺母插入机主体内,便于机主体对螺母进行车削加工,这样的操作方式增大了工作人员的劳动强度。

技术实现要素:

5.为了降低工作人员的劳动强度,本技术提供一种用于车床加工的上料装置。

6.本技术提供的一种用于车床加工的上料装置,采用如下的技术方案:

7.一种用于车床加工的上料装置,包括支架,还包括输送机构、夹持机构和推料机构,所述输送机构、所述夹持机构和所述推料机构均安装于所述支架,所述输送机构、所述夹持机构和所述推料机构沿螺母的输送方向依次相连通;

8.所述输送机构包括振动盘和输送轨,所述振动盘安装于所述支架,所述振动盘用于驱动多个螺母逐呈个并依次向所述输送轨的方向移动,所述输送轨设置有输送槽和输料口,所述输送槽连通于所述振动盘和所述夹持机构之间,所述输送槽用于供螺母依次向输料口的方向移动,所述输料口位于所述输送槽朝向夹持机构的一端,所述输料口用于供螺母依次进入夹持机构内;

9.所述夹持机构包括夹具和驱动气缸,所述夹具滑移配合于所述输料口和机主体之间,所述夹具用于夹持螺母并将螺母自所述输料口输送至机主体,所述夹具设置有卡槽,所述卡槽可与所述输料口相连通,所述卡槽用于供螺母卡接配合,所述驱动气缸与所述夹具相连接,所述驱动气缸用于驱动所述夹具滑移;

10.所述推料机构包括推杆和驱动电机,所述推杆滑移配合于所述支架,所述推杆、所述卡槽和机主体可沿所述推杆的滑移方向相连通,并且所述推杆可贯穿所述卡槽,所述推杆用于将螺母自卡槽内推至机主体内,所述驱动电机与所述推杆相连接,所述驱动电机用于驱动所述推杆滑移。

11.通过采用上述技术方案,当需要将螺母插入机主体内时,夹具需要先取料,进而夹具夹持螺母并移动至机主体,最后推料机构将工件推入机主体内;工作人员启动振动盘,振动盘震动并带动螺母逐个向输送轨的方向移动,螺母逐个进入输送轨的输送槽内,进而螺

母依次沿输送槽向输料口的方向移动,同时工作人员启动驱动气缸,驱动气缸驱动夹具向输料口的方向滑移,直至卡槽与输料口相连通,振动盘继续震动并驱动螺母移出输料口,进而螺母进入到卡槽内,螺母与卡槽卡接配合;进而夹具需要将螺母输送至推杆和机主体之间,工作人员再次启动驱动气缸,驱动气缸驱动夹具向机主体的方向滑移,直至推杆、卡槽和机主体相连通,进而工作人员启动驱动电机,驱动电机驱动推杆滑移,推杆滑移并贯穿卡槽,进而推杆将卡槽内的螺母推入机主体内,便于机主体对螺母进行车削加工。

12.优选的,所述夹具包括抵料块、承料块、夹持块和转动组件,所述抵料块与所述驱动气缸相连接,所述驱动气缸驱动抵料块滑移,所述承料块与所述抵料块固定连接,所述承料块用于支撑螺母,所述夹持块铰接配合于所述抵料块,所述卡槽通过所述抵料块、承料块和所述夹持块相互围合并形成,所述夹持块和所述抵料块可分别抵紧于所述螺母的相对两侧,所述转动组件安装于所述支架,所述转动组件用于调整所述夹持块的转动方向。

13.通过采用上述技术方案,当夹具需要取料时,工作人员启动驱动气缸,驱动气缸驱动抵料块相输料口的方向滑移,抵料块带动承料块和夹持块同向移动,在移动的过程中,利用转动组件,使得夹持块向背离抵料块的方向转动,进而增大了卡槽宽度方向相对两侧的距离,便于螺母自输料口掉落至卡槽内,同时承料块对螺母实现支撑作用;工作人员再次启动驱动气缸,驱动气缸驱动夹具向机主体的方向移动,在移动的过程中,利用转动组件,使得夹持块向抵料块的方向移动,逐渐缩短了卡槽宽度方向相对两侧的距离,直至夹持块和抵料块分别抵紧于螺母的相对两侧,使得螺母卡接配合于卡槽内,进而减少了螺母出现掉落的情况发生,直至卡槽与机主体相连通,进而便于推杆将螺母推入机主体内。

14.优选的,所述夹持块设置有抵接部,所述抵接部呈圆弧弯曲设置,所述转动组件包括垫块和顶块,所述垫块固定连接于所述支架,所述垫块与所述输料口相连通,所述垫块用于抵接并支撑所述抵接部;所述顶块与所述垫块固定连接,所述顶块与所述机主体相连通,所述顶块延伸至所述垫块的上方,所述顶块用于与所述抵接部相抵接,并且所述顶块与所述抵接部相对转动。

15.通过采用上述技术方案,当夹具需要取料时,驱动气缸驱动夹具向输料口的方向滑移,利用夹持块与抵料块铰接配合以及重力的作用,进而夹持块向背离卡槽的方向转动,直至夹持块与垫块相抵接,垫块支撑夹持块,使得夹持块停止转动,此时螺母掉落至卡槽内;当夹具需要向机主体的方向输送螺母时,驱动气缸驱动夹具向机主体的方向滑移,利用顶块延伸至垫块的上方,进而夹持块与顶块相抵接配合,利用抵接部呈圆弧弯曲设置,夹持块向卡槽的方向转动,直至夹持块和抵料块分别抵紧于螺母的相对两侧;在夹具滑移的过程中,转动组件对夹持块的转动方向实现调整作用。

16.优选的,所述顶块位于上方的一端呈圆弧端面设置。

17.通过采用上述技术方案,当抵接部与顶块相抵接配合时,利用顶块呈圆弧设置的端面,进而便于抵接部滑移并向抵料块的方向滑移。

18.优选的,所述夹持机构还包括抵接块,所述抵接块连接于所述驱动气缸输出轴和所述抵料块之间;当所述卡槽与所述机主体相连通时,所述抵接块与所述输送轨相抵接配合,所述抵接块用于封闭所述输料口。

19.通过采用上述技术方案,当卡槽与所述输料口相连通时,螺母掉落至卡槽内,进而驱动气缸驱动夹具向机主体的方向移动,使得卡槽与机主体相连通,同时夹具带动抵接块

同向移动,进而抵紧块滑移并与输送轨相抵接配合,同时抵接块闭合输料口,进而减少了螺母在卡槽离开后依旧掉落出输料口的情况发生。

20.优选的,所述夹持机构还包括导向组件,所述导向组件包括导向块和滑杆,所述滑杆的相对两端分别与所述抵接块、所述驱动气缸输出轴固定连接,所述导向块固定连接于所述支架,所述导向块内设置有导向槽,所述导向槽用于供所述滑杆贯穿并滑移配合。

21.通过采用上述技术方案,当驱动气缸需要驱动夹具滑移时,驱动启动的输出轴会带动抵接块滑移,同时驱动气缸的输出轴还会带动滑杆滑移,使得滑杆与导向槽之间滑移配合,进而对夹具的滑移方向实现导向作用,便于夹具将螺母准确输送至机主体处。

22.优选的,所述夹持机构还包括限位组件,所述限位组件包括限位环和限位套筒,所述限位套筒与所述滑杆套接配合并固定连接,所述限位环固定连接于所述导向块,所述限位环容置于所述导向槽内,所述限位环用于与所述限位套筒相抵接。

23.通过采用上述技术方案,当夹具向机主体输送螺母时,驱动气缸的输出轴向机主体的方向滑移,同时输出轴带动滑杆和限位套筒同向滑移,直至限位套筒与限位环相抵接配合,进而滑杆停止滑移,使得夹具停止滑移,同时夹具的卡槽正好与机主体相连通,进而便于推杆将螺母推入机主体内。

24.优选的,所述限位环的数量为两个,两个限位环分别位于所述导向槽的相对两端。

25.通过采用上述技术方案,利用两个限位环,进而提高夹具内的卡槽与机主体相连通的精准度,以及提高夹具内的卡槽与输料口相连通的准确度。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.通过工作人员启动振动盘,振动盘震动并带动螺母逐个向输送轨的方向移动,螺母逐个进入输送轨的输送槽内,进而螺母依次沿输送槽向输料口的方向移动,同时工作人员启动驱动气缸,驱动气缸驱动夹具向输料口的方向滑移,直至卡槽与输料口相连通,振动盘继续震动并驱动螺母移出输料口,进而螺母进入到卡槽内,螺母与卡槽卡接配合;进而夹具需要将螺母输送至推杆和机主体之间,工作人员再次启动驱动气缸,驱动气缸驱动夹具向机主体的方向滑移,直至推杆、卡槽和机主体相连通,进而工作人员启动驱动电机,驱动电机驱动推杆滑移,推杆滑移并贯穿卡槽,进而推杆将卡槽内的螺母推入机主体内,便于机主体对螺母进行车削加工;

28.2.通过工作人员启动驱动气缸,驱动气缸驱动抵料块相输料口的方向滑移,抵料块带动承料块和夹持块同向移动,在移动的过程中,利用转动组件,使得夹持块向背离抵料块的方向转动,进而增大了卡槽宽度方向相对两侧的距离,便于螺母自输料口掉落至卡槽内,同时承料块对螺母实现支撑作用;工作人员再次启动驱动气缸,驱动气缸驱动夹具向机主体的方向移动,在移动的过程中,利用转动组件,使得夹持块向抵料块的方向移动,逐渐缩短了卡槽宽度方向相对两侧的距离,直至夹持块和抵料块分别抵紧于螺母的相对两侧,使得螺母卡接配合于卡槽内,进而减少了螺母出现掉落的情况发生,直至卡槽与机主体相连通,进而便于推杆将螺母推入机主体内;

29.3.通过驱动气缸驱动夹具向输料口的方向滑移,利用夹持块与抵料块铰接配合以及重力的作用,进而夹持块向背离卡槽的方向转动,直至夹持块与垫块相抵接,垫块支撑夹持块,使得夹持块停止转动,此时螺母掉落至卡槽内;当夹具需要向机主体的方向输送螺母时,驱动气缸驱动夹具向机主体的方向滑移,利用顶块延伸至垫块的上方,进而夹持块与顶

块相抵接配合,利用抵接部呈圆弧弯曲设置,夹持块向卡槽的方向转动,直至夹持块和抵料块分别抵紧于螺母的相对两侧;在夹具滑移的过程中,转动组件对夹持块的转动方向实现调整作用。

附图说明

30.图1是现有的螺母的整体结构示意图;

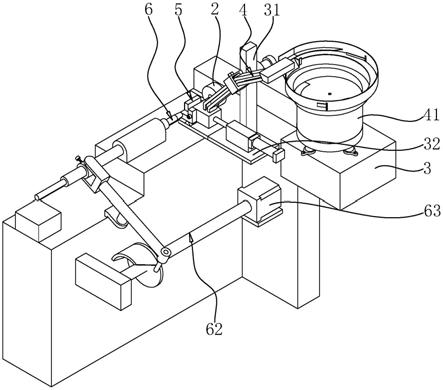

31.图2是本实施例中一种用于车床加工的上料装置的总体结构示意图;

32.图3是本实施例中输送机构和夹持机构的部分结构示意图;

33.图4是本实施例中输送轨的部分结构剖视图;

34.图5是本实施例中夹具与输送轨的部分机构剖视图;

35.图6是本实施例中夹具与机主体的部分机构剖视图;

36.图7是本实施例中推料机构和夹具的部分结构剖视图。

37.图中,1、螺母;11、倒角;2、机主体;3、支架;31、支撑块;32、支撑板;4、输送机构;41、振动盘;42、输送轨;421、输送槽;422、输料口;5、夹持机构;51、导向组件;511、滑杆;512、导向块;513、导向槽;52、限位组件;521、限位环;522、限位套筒;53、驱动气缸;54、抵接块;55、夹具;551、卡槽;552、抵料块;553、承料块;554、铰接杆;555、夹持块;556、抵接部;56、转动组件;561、顶块;562、垫块;6、推料机构;61、推杆;62、传动组件;63、驱动电机。

具体实施方式

38.以下结合附图2

‑

7对本技术作进一步详细说明。

39.参照图2,现有的车床,包括机主体2,机主体2用于对车削,进而对螺母1完成倒角11的加工。

40.本技术实施例公开一种用于车床加工的上料装置。参照图2,一种用于车床加工的上料装置包括支架3、输送机构4、夹持机构5和推料机构6。支架3(支架3为现有技术,此处不再做过多阐述)沿竖直方向设置,输送机构4、夹持机构5和推料机构6均安装于支架3,并且输送机构4、夹持机构5和推料机构6沿螺母1的输送方向依次相连通,推料机构6同时还与机主体2相连通。输送机构4用于向夹持机构5输送螺母1,夹持机构5用于夹持螺母1并将螺母1输送至机主体2和推料机构6之间,推料机构6用于将位于夹持机构5内的螺母1推入机主体2内,进而便于机主体2对螺母1进行车削加工。

41.参照图2和图3,具体的,输送机构4包括振动盘41和输送轨42。振动盘41沿竖直方向放置在支架3的上表面,振动盘41用于供多个螺母1容置,并且振动盘41用于驱动螺母1逐个向外部方向移动。

42.参照图2和图3,支架3竖直方向的上表面沿竖直方向焊接固定有支撑块31,支撑块31长度方向的一端沿竖直上方向背离支架3的方向延伸,输送轨42一侧壁与支撑块31螺栓固定连接,进而支撑块31对输送轨42实现支撑作用。输送轨42沿其长度方向设置有输送槽421,输送槽421贯穿输送轨42长度方向的相对两端,输送槽421用于供螺母1逐个排列并依次滑移。输送槽421的长度方向自上而下呈倾斜设置,利用倾斜设置,进而便于螺母1因重力的作用而滑移配合于输送槽421内;同时输送槽421的长度方向呈弯折状设置,利用弯折状设置,进而可减缓螺母1的滑移速度,减少螺母1因过快滑移而导致出现堵塞于输送槽421内

的情况发生。输送轨42位于上方的一端与振动盘41相连接(输送轨42与振动盘41之间的连接方式为现有技术,此处不再做过多阐述),同时输送槽421与振动盘41相连通,便于螺母1自振动盘41移动至输送槽421内;输送槽421位于下方的一端设置有输料口422,输料口422位于夹持机构5的上方,并且输料口422与夹持机构5相连通,利用重力的作用,使得螺母1自输料口422直接掉落至夹持机构5内。

43.参照图4,优选的,在本实施例中,输送槽421的横截面呈“t”型槽设置,螺母1的相对两端分别朝向输送槽421的槽口和槽底,输送槽421槽口的宽度小于输送槽421槽底的宽度,使得螺母1在输送的过程中螺母1的相对两端均与输送轨42相抵接,减少了螺母1出现掉落出输送槽421的情况发生。

44.当输送机构4向夹持机构5输送螺母1时,工作人员将需要加工的螺母1放入振动盘41内,工作人员启动振动盘41,振动盘41震动并驱动螺母1逐个向输送轨42的方向移动,螺母1依次进入输送槽421内,利用重力的作用,螺母1沿输送槽421的长度方向滑移,进而螺母1依次经输料口422移动至夹持机构5,便于夹持机构5对螺母1实现夹持作用。

45.参照图2和图5,支架3沿水平方向焊接固定有支撑板32,支撑板32位于输送机构4的下方,支撑板32用于供夹持机构5安装,进而便于螺母1自输料口422进入到夹持机构5。具体的,夹持机构5包括夹具55、导向组件51和驱动气缸53。导向组件51安装于支架3,驱动气缸53、导向组件51和夹具55沿螺母1的输送方向依次相连接并相连通。夹具55可与输料口422相连通,并且夹具55始终位于输料口422的下方,便于螺母1自输料口422掉落至夹具55内,夹具55用于夹持螺母1并将螺母1自输料口422输送至机主体2。驱动气缸53用于驱动夹具55往复滑移于输料口422和机主体2之间。导向组件51用于对夹具55的滑移方向实现导向作用,减少夹具55在滑动的过程中出现偏移的情况发生。

46.当需要向机主体2的方向输送螺母1时,工作人员启动驱动气缸53,驱动气缸53驱动夹具55移动至输料口422的正下方,螺母1自输料口422掉落至夹具55内,夹具55夹持螺母1,工作人员再次启动驱动气缸53,驱动气缸53驱动夹具55向机主体2的方向移动,同时夹具55带动螺母1向机主体2的方向移动,利用导向组件51,进而减少了夹具55在移动的过程中出现偏移的情况发生c。

47.参照图2和图5,具体的,导向组件51包括导向块512和滑杆511。导向块512呈长方体状设置,导向块512的一侧沿水平方向焊接固定于支撑板32。导向块512内沿水平方向设置有输送槽421,输送槽421贯穿导向块512的相对两端,输送槽421用于供滑杆511贯穿。滑杆511长度方向的相对两端分别与夹具55、驱动气缸53输出轴焊接固定,同时驱动气缸53沿水平方向焊接固定于导向块512背离夹具55的一端,滑杆511用于滑移配合于导向槽513内。机主体2和输送机构4分别位于水平方向的相对两端,进而需要夹具55沿水平方向移动。

48.参照图2和图5,具体的,夹持机构5还包括限位组件52,限位组件52安装于导向组件51内,限位组件52用于限定夹具55的移动距离。具体的,限位组件52包括限位环521和限位套筒522,限位环521与限位套筒522之间抵接配合。优选的,在本实施例中,限位环521的数量为两个。两个限位环521均容置于导向槽513内,两个限位环521分别位于导向槽513的相对两端。限位环521的直径方向与竖直方向相平行,限位环521的外侧壁周向焊接固定于导向块512位于导向槽513内的内侧壁,限位环521的内侧壁向导向槽513的内部方向延伸。限位套筒522的长度方向与滑杆511的长度方向平行,限位套筒522与滑杆511套接配合,并

且限位套筒522的内侧壁与滑杆511侧壁周向焊接固定。限位套筒522的直径方向与限位环521的直径方向相平行,限位套筒522相对两端可分别与两个限位环521相抵接配合。当限位套筒522与位于导向槽513背离输送轨42一端的限位环521抵接配合时,夹具55与机主体2相连通;当限位套筒522与另一个限位环521抵接配合时,夹具55与输料口422相连通。

49.当驱动气缸53驱动夹具55滑移时,驱动气缸53的输出轴滑移并带动滑杆511滑移,同时滑杆511带动限位套筒522和夹具55滑移,滑杆511滑移配合与导向槽513内,进而对滑杆511的滑移方向实现导向作用,并减少了滑杆511在滑移的过程中出现偏移的情况发生,直至限位套筒522与其中一限位环521相抵接配合,进而滑杆511和夹具55均停止滑移,同时夹具55正好与机主体2/输料口422相连通。

50.参照图5和图6,夹持机构5还包括抵接块54,抵接块54沿水平方向焊接固定于滑杆511背离驱动气缸53的一端,抵接块54水平方向背离滑杆511的一端与夹具55固定连接。抵接块54位于夹具55和滑杆511之间,抵接块54可与输送轨42相抵接配合,抵接块54用于封闭输料口422。

51.参照图5,当夹具55需要夹取螺母1时,驱动气缸53驱动夹具55滑移至输料口422的正下方,利用抵接块54位于夹具55与导向组件51之间,使得抵接块54与输送轨42相分离,夹具55与输料口422相连通,便于螺母1因重力作用掉落至夹具55内;参照图6,当夹具55向机主体2输送螺母时,驱动气缸53输出轴滑移并推动抵接块54和夹具55滑移,使得夹具55向机主体2的方向移动,进而夹具55与输送轨42相分离,接着抵接块54向输送轨42的方向移动,抵接块54滑移至输送轨42的正下方,抵接块54与输送轨42抵接配合,进而抵接块54闭合输料口422,减少了螺母1在夹具55离开时依旧出现掉落的情况发生。

52.参照图5和图6,具体的,夹具55包括抵料块552、承料块553和夹持块555,抵料块552、承料块553和夹持块555相互围合并形成卡槽551,卡槽551用于供螺母1容置并与螺母1卡接配合。当夹具55移动至输送轨42正下方时,卡槽551与输料口422相连通;当夹具55移动至机主体2时,卡槽551与机主体2相连通。

53.参照图5和图6,抵料块552呈长方体设置,抵料块552沿竖直方向设置,抵料块552水平方向的一侧焊接固定于抵接块54背离滑杆511的一端,同时抵料块552位于卡槽551宽度方向的一侧槽壁,抵料块552用于抵紧于螺母1水平方向的一侧。承料块553呈长条状设置,承料块553沿水平方向焊接固定于抵料块552水平方向背离抵接块54的一侧,并且承料块553位于抵料块552侧面竖直下方的一端,即承料块553位于卡槽551竖直下方的槽底,输料口422可位于卡槽551的正上方(参照图6),承料块553用于承托螺母1。夹持块555呈长方体状设置,夹持块555与抵料块552相平行,夹持块555与抵料块552呈相对设置,夹持块555位于卡槽551宽度方向背离抵料块552的一侧,夹持块555用于抵紧于螺母1背离抵料块552的一侧,进而夹持块555和抵料块552可抵紧于螺母1的相对两侧并对螺母1实现夹持作用。夹持块555长度方向的相对两端均焊接固定有铰接杆554,铰接杆554背离夹持块555的一端与抵料块552铰接配合,进而夹持块555与抵料块552之间铰接配合,便于夹持块555调节卡槽551宽度方向相对两侧槽壁之间的距离。承料块553竖直方向背离卡槽551的一侧向承料块553水平方向朝向夹持块555的一侧圆弧过度,在夹持块555转动的过程中,减少夹持块555与承料块553出现抵接的情况发生。

54.参照图5和图6,具体的,夹具55还包括转动组件56,转动组件56用于限定夹持块

555的转动角度。具体的,转动组件56包括垫块562和顶块561。垫块562沿水平方向焊接固定于支撑板32,垫块562竖直方向位于夹持块555的正下方。当夹具55移动并且卡槽551与输料口422相连通时,夹持块555与垫块562相抵接配合。顶块561焊接固定于垫块562竖直方向朝向夹持块555的一侧,顶块561沿竖直方向设置,同时顶块561向夹持块555的方向延伸,顶块561延伸至垫块562的上方。顶块561用于与夹持块555抵接配合,并且顶块561用于供夹持块555向卡槽551的方向转动。顶块561背离垫块562的一端呈圆弧端面设置,顶块561与夹持块555抵接配合。夹持块555设置有抵接部556,抵接部556呈圆弧弯曲状设置,抵接部556位于夹持块555背离卡槽551的相邻两外侧壁之间,抵接部556用于与顶块561抵接配合,利用抵接部556的圆弧弯曲状设置,进而便于夹持块555与顶块561抵接配合并相对滑移。

55.参照图5,当夹具55需要取料时,工作人员启动驱动气缸53,驱动气缸53驱动夹具55向输料口422的方向移动,即抵料块552、承料块553和夹持块555向输料口422的方向移动,直至卡槽551移动至输料口422的正下方,并与输料口422相连通,进而夹具55停止移动,同时利用夹持块555的重力作用,夹持块555向下方的方向转动,同时夹持块555与抵料块552之间的距离逐渐增大,使得卡槽551宽度方向相对两侧槽壁之间的距离逐渐增大,进而便于螺母1自输料口422掉落至卡槽551内,同时承料块553承托螺母1,进而螺母1容置于卡槽551内,并且抵料块552与螺母1的一侧相抵接。

56.参照图6,当夹具55带动螺母1向机主体2处的方向移动时,工作人员启动驱动气缸53,驱动气缸53驱动夹具55向机主体2的方向移动,即夹持块555、承料块553和抵接块54同时向机主体2的方向移动,使得夹持块555的抵接部556与顶块561呈圆弧端面设置的一端相抵接配合,利用顶块561的圆弧端面,使得抵接部556沿圆弧端面向上方移动,利用铰接杆554,使得夹持块555围绕抵料块552向上方转动,直至铰接杆554与顶块561相抵接并位于顶块561的正上方,同时夹持块555和抵料块552分别抵紧于螺母1的相对两侧,承料块553支撑螺母1,进而夹持块555、承料块553和抵料块552对螺母1实现夹持作用,便于夹具55带动向机主体2的方向移动。

57.参照图7,当夹具55带动螺母1移动至机主体2时,机主体2、卡槽551和推料机构6连通于同一直线上,进而便于推料机构6将卡槽551内的螺母1推入机主体2内。参照图1和图7,具体的,推料机构6包括推杆61、驱动电机63和传动组件62。推杆61沿水平方向设置,推杆61与卡槽551相连通并位于同一水平向上,推杆61滑移配合于支架3,进而便于推杆61将螺母1自卡槽551内推入机主体2内。驱动电机63安装于支架3,传动组件62(传动组件62为现有技术,此处不再做过多阐述)安装于驱动电机63和推杆61之间,驱动电机63用于驱动推杆61滑移,传动组件62用于向推杆61传动,使得推杆61实现水平方向滑移。

58.当需要将螺母1推入机主体2内时,工作人员启动驱动电机63,驱动电机63的输出轴转动,利用传动组件62,使得推杆61沿水平方向滑移,进而推杆61向卡槽551的方向滑移并且贯穿卡槽551,进而将螺母1推入机主体2内,便于机主体2对螺母1进行车削。

59.本技术实施例一种用于车床加工的上料装置的实施原理为:

60.当需要向机主体2输送螺母1时,工作人员将所有的螺母1放置在振动盘41内,并启动振动盘41,进而振动盘41将螺母1逐个驱动至输送槽421内,同时工作人员启动驱动气缸53,驱动气缸53驱动夹具55滑移至输料口422的正下方,夹持块555向背离卡槽551的方向转动,直至夹持块555与垫块562相抵接配合,卡槽551宽度方向相对两侧槽壁的距离增大,进

而螺母1经输料口422掉落至夹具55的卡槽551内,工作人员再次启动驱动气缸53,进而夹持块555的抵接部556与顶块561相抵接配合,使得夹持块555向卡槽551的方向滑移,并且夹持块555和抵料块552分别抵紧于螺母1的相对两侧,进而夹具55对螺母1实现夹持作用,同时夹具55移动至机主体2处,使得卡槽551与机主体2相连通,工作人员启动驱动电机63,利用传动组件62,使得驱动电机63驱动推杆61贯穿卡槽551并向机主体2的方向滑移,进而推杆61将螺母1自卡槽551内推入机主体2内。

61.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。