1.本发明涉及一种电极的制备方法及性能。

背景技术:

2.日益增长的能源消耗和环境问题促使清洁能源的发展。作为一种清洁的碳中和能源载体,氢被认为是一种极具吸引力的化石燃料替代品。在理想情况下,氢是通过可再生清洁能源驱动的水分解产生的。通常,水分解通过两个基本的半反应进行:阴极的析氢反应(her)和水氧化反应(也称为氧)阳极上的进化反应(oer)。与her相比,oer过程涉及相对较高的反应能垒和电催化析氧的四电子机理决定了其反应过电位较大,反应速率较慢,电能消耗较大,导致电解制氢效率较低。因此,高活性的析氧电催化剂是突破成为高效节能全水裂解的瓶颈。所以迫切需要开发一种通过利用低成本非贵金属基析氧催化剂来探索替代性电催化剂。

3.锰氧化物(mnox)作为自然光合作用中唯一的析氧催化活性中心,mn具有其他金属无法比拟的固有催化析氧性能。尽管mnox在驱动oer方面表现出巨大的前景,但由于其相对较低的固有活性、有限的可用活性中心和较差的导电性,其电催化活性仍无法与irox和ruox催化剂相比。因此寻找一种合理的锰氧化物的制备路线以及改善其电催化活性迫在眉睫,使得电催化剂在提高oer性能中具有重要意义。

4.研究者们通过将客体阳离子与一系列金属阳离子(如k

、na

、mg

2

、zn

2

、ni

2

和co

2

离子)交换来控制层间性质的可能性,利用金属离子自身的导电性和催化活性,以此来可能改善电催化活性会促进oer性能。但是通过上述方法制得的催化剂电催化性能的提升作用有限。

5.目前,生物质碳材料是一种易得、低成本、无毒、生物相容性好的纳米材料,具有比表面积大、导电性好、电子转移能力强、电子存储能力强等优点。

6.本发明主要在制备的氧化锰中加入生物质硼掺杂碳球(b

‑

cs),利用其高分散性和高导电性,增加电化学活性面积和增强稳定性,从而显著提高氧化锰的电催化析氧性能。

技术实现要素:

7.本发明的目的是要解决现有电催化剂价格高昂、材料来源匮乏、稳定性差、电化学性能低以及催化活性低的问题。而提供一种生物质硼掺杂碳球诱导氧化锰复合物电催化剂的制备方法及性能。

8.一种生物质硼掺杂碳球诱导氧化锰复合物电催化剂的制备方法,是按以下步骤完成的:

9.一、将剪好的泡沫镍浸入到适量的丙酮中超声进行清洗,去除表面油脂。得到除油后的泡沫镍。

10.二、将除油后的泡沫镍取出后浸入到盐酸溶液中超声清洗,去除表面氧化膜。得到

除表面氧化膜后的泡沫镍。

11.三、将除氧化膜后的泡沫镍取出后分别浸入到去离子水和乙醇中超声清洗,去除表面吸附离子。

12.四、将处理后的泡沫镍在真空条件下干燥待用。

13.五、将硼酸、淀粉和无水乙醇混合,得到分散系a;

14.步骤五中所述的硼酸的质量与无水乙醇体积比为(0.5g~5.0g):(5ml~50ml);

15.步骤五中所述的淀粉的质量与无水乙醇的体积比为(0.5g~5.0g):(5ml~50ml);

16.六、将得到分散系a进行水热处理,在80℃~200℃的密封不锈钢高压反应釜下中储存4h~48h。

17.七、待烘箱自然冷却至室温后,对液体样品进行水系微孔膜(孔径0.12μm~0.55μm)过滤,再在乙醇中透析2h~24h,得到碳球液体样品。

18.八、将得到碳球液体样品用旋转蒸发仪进行旋蒸得碳球固体。

19.九、将所得碳球固体在30℃~150℃烘干2h~48h之后研磨成固体粉末,得到碳球粉末样品。

20.十、将碳球、高锰酸钾和去离子水混合,再进行搅拌,得到混合溶液b;

21.步骤十中所述的碳球的质量与去离子水体积比为(0.01g~5.00g):(5ml~50ml);

22.步骤十中所述的高锰酸钾的质量与去离子水的体积比为(0.1g~10.0g):(5ml~80ml);

23.十一、将处理过泡沫镍放入得到混合溶液b中进行水热处理,在80℃~200℃的密封不锈钢高压反应釜下中储存4h

‑

48h。

24.十二、待烘箱自然冷却至室温后,用去离子水清洗负载催化剂的泡沫镍数次;

25.十三、将清洗负载催化剂的泡沫镍数次后在20℃~140℃下干燥4h~48h,得到由碳球诱导氧化锰复合物催化剂电极。

26.一种生物质硼掺杂碳球诱导氧化锰复合物催化剂电极用于电催化析氧。

27.本发明的优点:

28.一、本发明提供一种生物质硼掺杂碳球诱导氧化锰复合物催化剂电极的制备方法,其制备工艺简单易操作,成本低廉、设备投资少,适合推广应用;

29.二、本发明制备的生物质硼掺杂碳球诱导氧化锰复合物催化剂电极具有低析氧过电势、低塔菲尔斜率、高稳定性、导电性好,具有重要的理论和实用意义;

30.三、本发明提供一种生物质硼掺杂碳球诱导氧化锰复合物催化剂电极,具有氧化能力强、可控性高、反应条件温和、占地面积小及对环境无污染友好等优点;

31.四、利用本发明制备的硼掺杂碳球诱导氧化锰复合物催化剂电极用于电催化析氧,副反应少,在达到10ma

·

cm

‑2的电流密度的情况下,其析氧性能的过电势为170mv,tafel斜率为31.43mv dec

‑1。

32.本发明可获得一种生物质硼掺杂碳球诱导氧化锰复合物催化剂电极。

附图说明

33.图1为制备的生物质硼掺杂碳球诱导氧化锰复合物催化剂电极的低倍扫描电镜图;

34.图2为制备的纯氧化锰催化剂电极的低倍扫描电镜图;

35.图3为制备的生物质硼掺杂碳球的低倍扫描电镜图;

36.图4为制备的生物质硼掺杂碳球诱导氧化锰复合物催化剂电极的xps谱图;

37.图5为制备的生物质硼掺杂碳球诱导氧化锰复合物催化剂电极的xrd谱图,图4中1为二氧化锰标准卡,2为二氧化锰催化剂电极,3为制备的生物质硼掺杂碳球诱导氧化锰复合物催化剂电极的xrd曲线;

38.图6为制备的生物质硼掺杂碳球诱导氧化锰复合物催化剂电极的线性伏安扫描图;

39.图7为制备的生物质硼掺杂碳球诱导氧化锰复合物催化剂电极的塔菲尔图。

具体实施方式

40.具体实施方式一:一种生物质硼掺杂碳球诱导氧化锰复合物催化剂电极的制备方法,是按以下步骤完成的:

41.一、将剪好的泡沫镍浸入到适量的丙酮中超声进行清洗,去除表面油脂。得到除油后的泡沫镍。

42.二、将除油后的泡沫镍取出后浸入到盐酸溶液中超声清洗,去除表面氧化膜。得到除表面氧化膜后的泡沫镍。

43.三、将除氧化膜后的泡沫镍取出后分别浸入到去离子水和乙醇中超声清洗,去除表面吸附离子。

44.四、将处理后的泡沫镍在真空条件下干燥待用。

45.五、将硼酸、淀粉和无水乙醇混合,得到分散系a;

46.步骤五中所述的硼酸的质量与无水乙醇体积比为(0.5g~5.0g):(5ml~50ml);

47.步骤五中所述的淀粉的质量与无水乙醇的体积比为(0.5g~5.0g):(5ml~50ml);

48.六、将得到分散系a进行水热处理,在80℃~200℃的密封不锈钢高压反应釜下中储存4h~48h。

49.七、待烘箱自然冷却至室温后,对液体样品进行水系微孔膜(孔径0.12μm~0.55μm)过滤,再在乙醇中透析2h~24h,得到碳球液体样品。

50.八、将得到碳球液体样品用旋转蒸发仪进行旋蒸得碳球固体。

51.九、将所得碳球固体在30℃~150℃烘干2h~48h之后研磨成固体粉末,得到碳球粉末样品。

52.十、将碳球、高锰酸钾和去离子水混合,再进行搅拌,得到混合溶液b;

53.步骤十中所述的碳球的质量与去离子水体积比为(0.01g~5.00g):(5ml~50ml);

54.步骤十中所述的高锰酸钾的质量与去离子水的体积比为(0.1g~10.0g):(5ml~80ml);

55.十一、将处理过泡沫镍放入得到混合溶液b中进行水热处理,在80℃~200℃的密封不锈钢高压反应釜下中储存4h

‑

48h。

56.十二、待烘箱自然冷却至室温后,用去离子水清洗负载催化剂的泡沫镍数次;

57.十三、将清洗负载催化剂的泡沫镍数次最后在20℃~140℃下干燥4h~48h,得到由生物质硼掺杂碳球诱导氧化锰复合物催化剂电极。

58.具体实施方式二:本实施方式与具体实施方式一不同点是:步骤一中所述的泡沫镍宽为1cm~6cm,长为0.5cm~10.5cm。其它步骤与具体实施方式一相同。步骤一中所述的除表面油脂超声清洗的时间为5min~60min,超声清洗的功率为200w~700w。其它步骤与具体实施方式一或二相同。

59.具体实施方式三:本实施方式与具体实施方式一或二之一不同点是:步骤二中所述的盐酸溶液的质量分数为0.1m~6m;步骤二中所述的除表面氧化膜超声清洗时间为5min~60min,超声清洗的功率为200w~700w。其它步骤与具体实施方式一或二相同。

60.具体实施方式四:本实施方式与具体实施方式一至三之一不同点是:步骤三中所述的除表面吸附离子超声清洗的时间为5min~60min,超声清洗的功率为200w~700w。其它步骤与具体实施方式一至三相同。

61.具体实施方式五:本实施方式与具体实施方式一至四之一不同点是:步骤四中所述的干燥温度为30℃~140℃,干燥时间为4h~48h。其它步骤与具体实施方式一至四相同。

62.具体实施方式六:本实施方式与具体实施方式一至五之一不同点是:步骤五中所述的淀粉为可溶性淀粉。其它步骤与具体实施方式一至五相同。

63.具体实施方式七:本实施方式与具体实施方式一至六之一不同点是:步骤六中所述的水热处理的时间为6h~48h。其它步骤与具体实施方式一至六相同。

64.具体实施方式八:本实施方式与具体实施方式一至七之一不同点是:步骤七中所述的透析的时间为3h~18h。其它步骤与具体实施方式一至七相同。

65.具体实施方式九:本实施方式与具体实施方式一至八之一不同点是:步骤八中所述的旋蒸温度为15℃~95℃。其它步骤与具体实施方式一至八相同。

66.具体实施方式十:本实施方式与具体实施方式一至九之一不同点是:步骤九中所述的烘干温度为15℃~140℃。其它步骤与具体实施方式一至九相同。

67.具体实施方式十一:本实施方式与具体实施方式一至十之一不同点是:步骤十中所述的搅拌速度为2r/s~9r/s,搅拌时间为5min~60min。其它步骤与具体实施方式一至十相同。

68.具体实施方式十二:本实施方式与具体实施方式一至十一之一不同点是:步骤十一中所述的水热处理的时间为6h~48h。其它步骤与具体实施方式一至十相同。

69.具体实施方式十三:本实施方式与具体实施方式一至十二之一不同点是:步骤十二中所述的清洗次数为5

‑

50次。其它步骤与具体实施方式一至十二相同。

70.具体实施方式十四:本实施方式与具体实施方式一至十二之一不同点是:步骤十三中所述的干燥时间为4h~48h。其它步骤与具体实施方式一至三相同。

71.采用以下实施例验证本发明的有益效果:

72.一、将剪好的泡沫镍浸入到适量的丙酮中超声进行清洗,去除表面油脂。得到除油后的泡沫镍;

73.步骤一中所述的泡沫镍宽为2cm,长为4cm;

74.步骤一中所述的除表面油脂超声清洗的时间为15min;

75.步骤一中所述的超声清洗的功率为200w;

76.二、将除油后的泡沫镍取出后浸入到质量分数为2m盐酸溶液中超声清洗,去除表面氧化膜。得到除表面氧化膜后的泡沫镍;

77.步骤二中所述的除表面氧化膜超声清洗的时间为15min;

78.步骤二中所述的超声清洗的功率为200w;

79.三、将除表面氧化膜后的泡沫镍取出后分别浸入到去离子水和乙醇中超声清洗,去除表面吸附离子;

80.步骤三中所述的除表面吸附离子超声清洗的时间为15min;

81.步骤三中所述的超声清洗的功率为200w;

82.四、将处理后的泡沫镍在真空条件下干燥待用;

83.步骤四中所述的干燥温度为50℃,干燥时间为12h;

84.五、将硼酸、淀粉和无水乙醇混合,得到分散系a;

85.步骤五中所述的硼酸的质量与无水乙醇体积比为1.0g:15ml;

86.步骤五中所述的淀粉的质量与无水乙醇的体积比为1.0g:15ml;

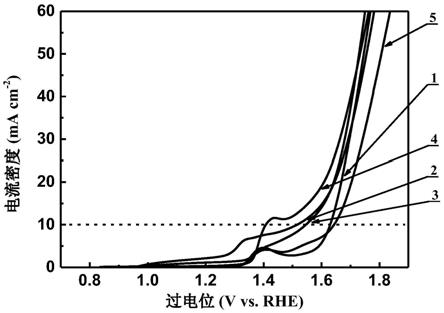

87.六、将得到分散系a进行水热处理,在密封不锈钢高压反应釜下中储存;

88.步骤六中所述的水热处理的温度为180℃,储存时间为12h;

89.七、待烘箱自然冷却至室温后,对液体样品进行微孔膜过滤,再在乙醇中透析,得到碳球液体样品;

90.步骤七中所述的微孔膜过滤的孔径为0.22μm;

91.步骤七中所述的透析的时间为12h;

92.八、将得到碳球液体样品用旋转蒸发仪进行旋蒸得碳球固体;

93.步骤八中所述的旋蒸温度为50℃;

94.九、将所得碳球固体在烘干之后研磨成固体粉末,得到碳球粉末样品;

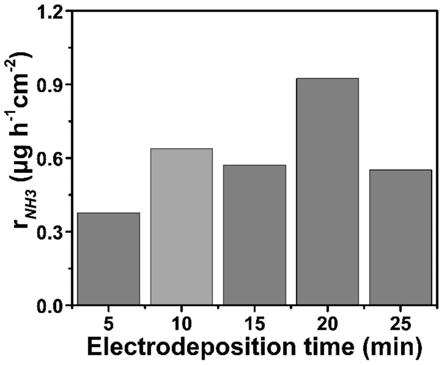

95.步骤九中所述的烘干温度为80℃,烘干时间为10h。

96.十、将碳球、高锰酸钾和去离子水混合,再进行搅拌,得到混合溶液b;

97.步骤十中所述的碳球的质量与去离子水体积比为0.08g:10ml;

98.步骤十中所述的高锰酸钾的质量与去离子水的体积比为0.4g:20ml;

99.步骤十中所述的搅拌速度为3r/s~6r/s,搅拌时间为15min。

100.十一、将处理过泡沫镍放入得到混合溶液b中进行水热处理,在密封不锈钢高压反应釜下中储存。

101.步骤十一中所述的水热处理的温度为130℃,储存时间为10h;

102.十二、待烘箱自然冷却至室温后,用去离子水清洗负载催化剂的泡沫镍数次;

103.步骤十二中所述的清洗次数为20次;

104.十三、将清洗发黑泡沫镍数次最后干燥,得到由碳球诱导氧化锰复合物催化剂电极。

105.步骤十三中所述的干燥温度为60℃,干燥时间为12h;

106.由图1可知,在5μm电子显微镜下制备的生物质硼掺杂碳球诱导氧化锰复合物催化剂电极在泡沫镍表面均匀地形成了小颗粒高密度胞状结构的纳米球,加大了催化剂的比表面积,增强了电荷的传输性能,提高了催化剂的导电性。

107.由图2可知,在5μm电子显微镜下制备的纯氧化锰催化剂电极在泡沫镍表面形成团聚且为较大颗粒胞状结构的纳米球。

108.由图3可知,在2μm电子显微镜下制备的生物质硼掺杂碳球,其粒径为50~200nm。

109.图4为实施例一制备的生物质硼掺杂碳球诱导氧化锰复合物催化剂电极的xps谱图;

110.由图4可知,在170ev处是b1s,在286ev处是c1s,在531ev处是o1s,在641ev处mn 2p证明催化剂是由mn、c、o和b组成的,且mn为 4价,c为 2价,o为

‑

2价,b为

‑

2或 3价。

111.图5为实施例一制备的生物质硼掺杂碳球诱导氧化锰复合物催化剂电极的xrd谱图,图5中1为二氧化锰,2为二氧化锰标准卡,3为实施例一制备生物质硼掺杂碳球诱导氧化锰复合物催化剂电极的xrd曲线;

112.由图5可知,催化剂的组成成分为二氧化锰,生物质硼掺杂碳球诱导氧化锰复合物和标准卡对比结果一致,在2θ=19.112

°

、37.120

°

、38.957

°

、45.067

°

、49.496

°

、59.597

°

、65.701

°

和69.581

°

处为二氧化锰特征峰,分别对应图内的标注的晶面,通过特征峰我们可以看出碳球和二氧化锰结晶度较好。

113.图6为实施例一制备的生物质硼掺杂碳球诱导氧化锰复合物催化剂电极的线性伏安扫描图;

114.图7为实施例一制备的生物质硼掺杂碳球诱导氧化锰复合物催化剂电极的塔菲尔图;

115.由图6和7可知,实施例一制备的生物质硼掺杂碳球诱导氧化锰复合物催化剂电极具有低过电势和tafel斜率。在达到10ma

·

cm

‑2的电流密度的情况下,其析氧性能的过电势为170mv,tafel斜率为31.43mv dec

‑1。

116.实施例二:利用实施例一制备的生物质硼掺杂碳球诱导氧化锰复合物催化剂电极用于电催化析氧性能是按以下步骤完成的:

117.电化学实验配置;在1m koh中进行,并采用标准的三电极系统中进行,其中将尺寸为(2cm

×

4cm)泡沫镍样品、石墨棒和hg/hgo电极分别用作工作电极、对电极和参比电极。用线性扫描伏安法(lsv)在5mv s

‑1的扫描速率下采集极化曲线。所有hg/hgo电位的可逆氢电极(rhe)均通过能斯特方程e(rvs.rhe)=e(vs.hg/hgo) 0.05910

×

ph 0.098v)校准转换。

118.将实施例一制备的b

‑

cs/mno2复合催化剂电极加入用做阳极,在电流密度为10ma/cm2,过电势为170mv,tafel斜率低至31.43mv dec

‑1。

119.图6为利用实施例一制备的b

‑

cs/mno2复合催化剂电极从lsv曲线中提取相应的tafel斜率图。

120.由图5和图6可知,在1m koh溶液中b

‑

cs/mno2复合物催化剂电极析氧性能在达到10ma

·

cm

‑2的电流密度的情况下,其析氧性能的过电势为170mv,tafel斜率为31.43mv dec

‑1。

121.将实施例一制备的b

‑

cs/mno2复合物催化剂电极中,在保持其他条件不变的情况下,将cs含量分别从0.08g改为0g、0.04g、0.06g和0.1g,得到另几个样品并将所得样品分别标记为1、2、3、4、5。

122.将图5和图6中其加入不同碳球用量的b

‑

cs/mno2复合物催化剂电极析氧性能即过电势和tafel斜率列于表1。

123.表1

124.样品12345碳球用量/g00.040.060.080.1

过电势/mv390280320170410tafel斜率/mv dec

‑

1107.5375.2786.0231.43112.9

125.由图5、图6和表1可知,在碳球含量为0.08g时b

‑

cs/mno2复合物催化剂电极电催化析氧性能最优。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。