1.本发明属于钢铁结构材料韧化技术领域,具体涉及一种具有超细亚结构的超高强高韧马氏体时效钢及其制备方法。

背景技术:

2.马氏体时效钢由于具有高强度、高韧性以及良好的焊接性被广泛的应用于航空航天、海洋开发以及军事领域。通常,在450

‑

600℃的时效处理是使马氏体时效钢基体中析出的高密度、纳米尺度的金属间化合物的主要手段。在关键结构件追求“轻量化”的发展过程中,除了对高强度的要求外,增加韧性以提高超高强度钢使用安全性的要求也越来越严格。然而,超高强度马氏体时效钢在抗拉强度超过1900mpa后,冲击功就很难超过15j。因此,探索如何在不降低强度的条件下,提高超高强度马氏体时效钢的韧性,是目前超高强度马氏体时效钢在“轻量化”领域发挥作用以及获得广泛工程应用的先决条件和亟需解决的关键难题。

3.超高强度马氏体时效钢的组织为弥散析出的纳米级金属间化合物强化的高位错密度的马氏体,另外还有少量的残余奥氏体。研究发现,马氏体亚结构是控制马氏体时效钢冲击韧性的关键因素之一。例如,马氏体时效钢中的板条束在提高韧性方面也扮演着重要的角色。因此,板条束的尺寸也被认为是控制韧性的关键。事实上,由于晶区和板条束的边界均为大角度晶界,都可成为“有效晶粒尺寸”。除马氏体组织中的“亚结构”以外,调控基体中残余奥氏体,也是增加韧性的有效途径。通常采用临界回火的热处理方式来形成预期数量的奥氏体以获得更高的韧性。当回火温度过高时,钢中的残余奥氏体含量升高且呈尺寸较大的块状,进而影响了钢的屈服强度。因而,优化超高强度马氏体时效钢中残余奥氏,也是提高超高强马氏体时效钢韧性的重要途径。

4.根据以上背景,在实际工程实践中,为确保构件的安全性和可靠性,开发超高屈服强度、同时具有良好的韧性的超高强马氏体时效钢尤为重要。

技术实现要素:

5.本发明的目的在于提供了一种具有超细亚结构的超高强高韧马氏体时效钢及其制备方法,为实现上述目的,本发明的技术方案如下:

6.一种具有超细亚结构的超高强高韧马氏体时效钢的制备方法,其特征在于,所述马氏体时效钢热处理工艺为:经过4次或4次以上循环淬火处理后,再在480

‑

520℃下进行3

‑

5h的时效处理。

7.所述循环淬火处理具体为:样品以5

‑

10℃/min的升温速率升至800℃

‑

900℃,保温10

‑

30min后以10

‑

15℃/min的降温速率冷却至室温。

8.所述马氏体时效钢在800

‑

900℃下进行1

‑

3h的固溶处理,固溶处理后水冷至室温,随后在液氮中深冷,然后再进行循环淬火处理。

9.作为优选的技术方案:

10.热处理工艺:经过4次以上循环淬火处理后,在480

‑

520℃下进行3

‑

5h的时效处理。所述循环淬火处理具体为:样品以10℃/min的升温速率升至800℃

‑

900℃下,保温10

‑

30min后以10℃/min的降温速率冷却至室温。

11.本发明所述方法特别适用于屈服强度大于2000mpa的马氏体时效钢,作为优选的技术方案,所述马氏体时效钢的化学成分如下(以质量百分比计):ni:15

‑

20,co:10

‑

14,mo:4

‑

7,ti:0.5

‑

1.5,余量为fe。

12.采用本发明所述方法制备得到的具有超细亚结构的超高强高韧马氏体时效钢,其特征在于,所述马氏体时效钢基体中有效晶粒尺寸或大角度晶界<1um。

13.优选的,循环淬火处理后所述马氏体时效钢基体中存在弥散分布的等轴块状奥氏体相,奥氏体相尺寸小于1um,奥氏体含量小于10%。

14.本发明的有益效果是:

15.与现有技术相比,本发明所述方法可将屈服强度大于2000mpa的超高强马氏体时效钢,在不降低材料的屈服强度和抗拉强度的前提下,将其冲击韧性提升至20j以上。

附图说明

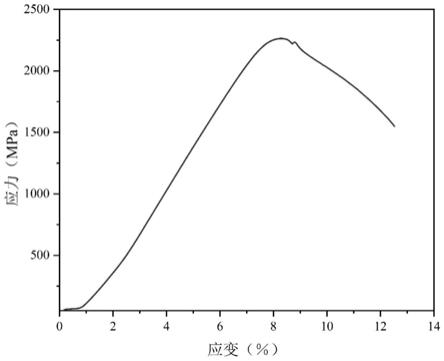

16.图1本发明实施例1样品拉伸应力应变曲线图;

17.图2本发明对比例1样品拉伸应力应变曲线图;

18.图3本发明实施例1样品相分布图,黑色:马氏体,白色:奥氏体;

19.图4本发明对比例1样品相分布图,黑色:马氏体,白色:奥氏体;

20.图5本发明实施例1样品的大角度晶界分布图;

21.图6本发明对比例1样品的大角度晶界分布图;

22.图7本发明实施例2样品拉伸应力应变曲线图;

23.图8本发明对比例2样品拉伸应力应变曲线图;

24.图9本发明实施例2样品相分布图,黑色:马氏体,白色:奥氏体;

25.图10本发明对比例2样品相分布图,黑色:马氏体,白色:奥氏体;

26.图11本发明实施例2样品的大角度晶界分布图;

27.图12本发明对比例2样品的大角度晶界分布图;

28.图13本发明实施例3样品拉伸应力应变曲线图;

29.图14本发明对比例3样品拉伸应力应变曲线图;

30.图15本发明实施例3样品相分布图,黑色:马氏体,白色:奥氏体;

31.图16本发明对比例3样品相分布图,黑色:马氏体,白色:奥氏体;

32.图17本发明实施例3样品的大角度晶界分布图;

33.图18本发明对比例3样品的大角度晶界分布图。

具体实施方式

34.为使本技术的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本技术进一步详细说明。

35.实施例1

36.按照表1所示的成分进行配料。按照熔点从低到高的顺序依次放料,熔炼过程中保

持真空度10pa,并结壳重熔五次。熔炼后的铸锭按下述工艺条件进行热加工和热处理:

37.(1)熔炼结束后,经自耗电极棒锻造,真空自耗熔炼等工序得到圆柱棒料;

38.(2)均匀化处理:温度1200℃,时间24h;

39.(2)锻造:初锻造温度1150℃,锻造比大于5,锻后空冷至室温;

40.(3)热处理:850℃进行1h的固溶处理,固溶处理后水冷至室温,随后在液氮温度下深冷。深冷后的试样以5℃/min的升温速率升至800℃,保温20min后以10℃/min的降温速率冷却至室温,共进行4次循环淬火处理。之后,在500℃下进行3h的时效处理;

41.(4)材料经热处理后加工成试样,分别测试其室温拉伸性能和室温冲击性能,并对测试试样进行ebsd分析。拉伸结果如图1所示;相分布如图3所示;大角度晶界如图5所示。

42.对比例1

43.与实施例1的不同之处在于:

44.利用200kg真空感应熔炼炉进行第一步纯净化熔炼,然后再进行真空自耗重熔,获得第二步纯净化,控制钢中的c、o、n含量到20ppm以下。对自耗锭在1200℃下进行8h以上的均匀化处理,然后在1150℃锻造,终锻温度不低于800℃,锻比大于5,锻后空冷至室温。利用热处理炉将样品在850℃进行1h的固溶处理,固溶处理后水冷至室温,随后在液氮温度下深冷。深冷后的试样在500℃下进行2h的时效处理。

45.拉伸结果如图2所示;相分布如图4所示;大角度晶界如图6所示。

46.图1是本发明实施例1中材料拉伸应力应变曲线图,从图中可以看出,材料的抗拉强度为2248mpa,屈服强度为2069mpa;图2是本发明对比例1中材料拉伸应力应变曲线图。图3是本发明中实施例1中相分布图,黑色:马氏体,白色:奥氏体,图4是对比例1中相分布。可以看出,有效晶粒尺寸细化且均匀分布,奥氏体沿大角度晶界分布;图5是本发明实施例1中材料大角度晶界分布图,图6是对比例1中材料大角度晶界分布图。可以看出,马氏体中的亚结构得到了明显的细化。

47.实施例2

48.与实施例1的不同之处在于:

49.(1)热处理:850℃进行1h的固溶处理,固溶处理后水冷至室温,随后在液氮温度下深冷。深冷后的试样进行以8℃/min的升温速率升至810℃,保温20min后以15℃/min的降温速率冷却至室温,共进行5次循环淬火处理。之后,在500℃下进行3h的时效处理。

50.(2)材料经热处理后加工成试样,分别测试其室温拉伸性能和室温冲击性能,并对测试试样进行ebsd分析。拉伸结果如图7所示;相分布如图9所示;大角度晶界分布如图11所示。

51.对比例2

52.与实施例2的不同之处在于:

53.(1)热处理:850℃进行1h的固溶处理,固溶处理后水冷至室温,随后在液氮温度下深冷。深冷后的试样在500℃下进行3h的时效处理。

54.(2)材料经热处理后加工成试样,分别测试其室温拉伸性能和室温冲击性能,并对测试试样进行ebsd分析。拉伸结果如图8所示;相和大角度晶界如图10所示;亚结构取向如图12所示。

55.实施例3

56.与实施例1的不同之处在于:

57.(1)热处理:850℃进行1h的固溶处理,固溶处理后水冷至室温,随后在液氮温度下深冷。深冷后的试样以10℃/min的升温速率升至820℃,保温20min后以15℃/min冷却至室温,共进行5次循环淬火处理。之后,在500℃下进行4h的时效处理。

58.(2)材料经热处理后加工成试样,分别测试其室温拉伸性能和室温冲击性能,并对测试试样进行ebsd分析。拉伸结果如图13所示;相分布如图15所示;大角度晶界如图17所示。

59.对比例3

60.与实施例3的不同之处在于:

61.(1)热处理:850℃进行1小时的固溶处理,固溶处理后水冷至室温,随后在500℃下进行4h的时效处理。材料测试如图14、16、18所示。

62.表1 实验钢的成分组成范围(wt%)

[0063][0064]

表2 具有超细亚结构马氏体时效钢与普通马氏体时效钢性能对比

[0065][0066]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。