一种强化铁碳微电解

‑

催化臭氧化法处理二硝基甲苯废水的装置及方法

技术领域

1.本发明属于二硝基甲苯废水处理的技术领域,具体公开了一种强化铁碳微电解

‑

催化臭氧化法处理二硝基甲苯废水的装置及方法。

背景技术:

2.铁碳微电解技术是以废铁屑以及活性炭颗粒作为反应器的填料,利用铁、碳氧化还原电位的差异,使两者在反应器中构成无数的微小原电池,还原降解废水中的有机污染物。反应式如下:阳极:fe

‑

2e

‑

→

fe

2

ꢀꢀꢀ

e(fe/fe

2

)=0.44v

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式1)阴极:2h

2e

‑

→

2[h]

ꢀ→

h2ꢀꢀꢀ

e(h

/ h2)=0.00v (酸性)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式2)曝气条件下阴极反应:o

2 4h

4e

–

ꢀ→ꢀ

2h2o

ꢀꢀꢀ

e (o

2 / h2o) = 1.23v(酸性)

ꢀꢀꢀ

(式3)o

2 2h

2e

–

→ꢀ

2h2o2ꢀꢀꢀꢀꢀ

e (o

2 / h2o

2 ) = 0.68v(酸性)

ꢀꢀ

(式4)o

2 2h2o 4e

–

→ꢀ

4oh

–

ꢀꢀꢀ

e(o

2 /oh

–

)= 0.40v(中性弱碱性)(式5)反应中,铁作为阳极失去电子,并转移至碳表面,被其表面的h

捕获产生的新生态[h]。[h]是一种活性较强的还原剂,可有效还原有机污染物上的硝基基团、偶氮键等,从而破坏难降解的有机分子的稳定结构,使其易于降解。二硝基甲苯之所以难氧化降解,是因为其苯环上的硝基具有强吸电子作用而使苯环钝化。铁碳微电解法则可有效将二硝基甲苯上的硝基还原为胺基,活化苯环,使其易于降解。因此铁碳微电解技术常被用于硝基苯类废水的预处理。然而铁碳微电解床长期运行后,铁碳表面易被生成的铁氧化物所覆盖,同时电解产生的二价铁的混凝作用易形成稳定的絮凝物并逐渐沉积在填料表面,造成填料钝化失活,电解反应受阻,致使铁碳微电解床难以长期连续运行。

[0003]

超重力技术是一种新型的化工过程强化技术,通过填料床的高速旋转产生超重力场,对于二硝基甲苯废水,在超重力环境下的多孔介质或孔道中流动,巨大的剪切力将液体剪切为极薄的液膜和微小的液雾、液滴,增大了相比表面积,加速了相界面更新速率和两相接触频次,使得单位时间内有更大的液体量与铁碳填料接触,保持了有机物在填料表面的高浓度,加强传质推动力;对于铁碳材料,作为填料装填在转子中,在高速旋转的超重力场中,铁碳填料由原来的静止状态变为快速运动状态,受离心力作用,液体在填料表面瞬间即逝,但又瞬息再现,反复交替,表面急速更新,可有效避免填料表面铁氧化物的附着,从而避免铁碳填料失活。

[0004]

因为臭氧存在水溶性差、传质速率慢的缺点,所以导致臭氧在处理废水时利用率低,超重力

‑

臭氧高级氧化技术是一种新兴的废水处理技术,利用旋转填料床所高速旋转的填料转子所营造的超重力环境,使得液体克服表面张力的作用,以极快的速度和极小的尺

寸在旋转填料床中运动,转子中的填料增加了液体的湍动,强化臭氧从气相转移至液相的传质过程,有效地提高了液相中臭氧浓度和氧化效率。臭氧化法的氧化机制为直接氧化和间接氧化,前者利用臭氧直接氧化降解有机分子,对作用对象具有选择性,且,而后者则利用臭氧在废水中的自分解反应产生

·

oh并氧化降解废水中的污染物,反应较快且对作用对象无选择性。因此,提高臭氧在溶液中生成

·

oh的能力同样可提高臭氧化的效率。显然超重力技术仅仅加快了臭氧向液相的传质速率,但并未加快臭氧在溶液中生成

·

oh的反应速率。

[0005]

均相催化臭氧化法是在溶液中加入金属离子催化剂,催化臭氧分解,加速

·

oh的生成速率,从而提高臭氧化降解有机废水效率。常用的催化剂为fe

2

,为自由基链式反应的引发剂,加速臭氧生成

·

oh的速率。然而臭氧溶解于液相的传质过程,受液膜控制,传质缓慢,催化剂的加入并不能加速臭氧的传质过程,因此催化剂对臭氧化降解废水的效率,尤其是降解高浓度有机废水,提高幅度有限。

[0006]

中国专利cn112573728a 公布了一种一体化铁碳

‑

芬顿耦合催化氧化反应器及废水处理方法,利用套筒式的内塔、外塔结构使铁碳微电解反应器和芬顿催化氧化反应器实现一体化,同时又能使铁碳微电解反应以及芬顿催化氧化反应能够独立进行,解决了溶液搅拌混合的难题,同时避免曝气搅拌导致的催化剂消耗的问题,有利于提高芬顿反应效率。但该方法及装置并未解决铁碳微电解时存在的铁碳填料钝化板结的问题。

技术实现要素:

[0007]

本发明提供一种强化铁碳微电解

‑

催化臭氧化法处理二硝基甲苯废水的装置及方法,以改善现有技术中铁碳微电解床长期运行后,填料钝化失活,电解反应受阻,铁碳微电解效率减小以及臭氧化能力有限、利用率低的问题。

[0008]

为实现上述目的,本发明提供一种强化铁碳微电解

‑

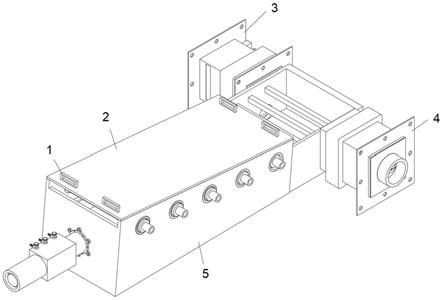

催化臭氧化法处理二硝基甲苯废水的装置,包括铁碳微电解床,铁碳微电解床设置有进气口、出气口、进液口和出液口,铁碳微电解床中转动设置有圆环状的转子;转子由外向内依次设置有转子外壳、金属隔离网和金属剪切环;金属隔离网由布设有通孔的金属网环绕而成;金属剪切环由金属丝缠绕而成,金属丝之间存在缝隙;转子外壳和金属隔离网之间以及金属隔离网和金属剪切环之间装载有铁碳球。

[0009]

进一步地,金属隔离网由布设有菱形孔的金属网环绕而成,转子由电机驱动。

[0010]

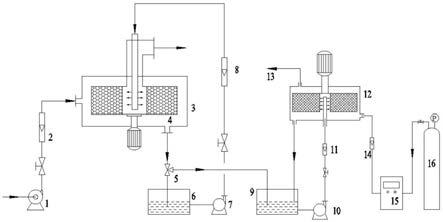

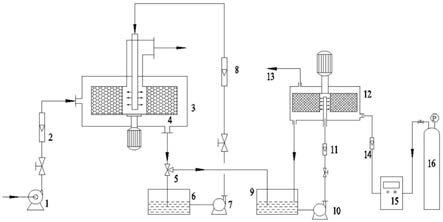

进一步地,铁碳微电解床的进气口与风机相连,进液口通过液泵ⅰ与二硝基甲苯废水储液槽相连,出液口与二氨基甲苯废水储液槽相连;装置还包括错流旋转填料床,错流旋转填料床设置有进气口、出气口、进液口和出液口,进气口与臭氧发生器的出气口相连,进液口通过液泵ⅱ与二氨基甲苯废水储液槽相连,出液口与二氨基甲苯废水储液槽相连;臭氧发生器的进气口与氧气瓶相连。

[0011]

进一步地,铁碳微电解床的出液口通过三通分别与二氨基甲苯废水储液槽和二硝基甲苯废水储液槽相连。

[0012]

进一步地,铁碳微电解床的进气口和风机之间设置有气体流量计ⅰ,进液口和液泵ⅰ之间设置有液体流量计ⅰ;错流旋转填料床的进气口和臭氧发生器之间设置有气体流量计ⅱ,出气口与尾气吸收装置相连,进液口与液泵ⅱ之间设置有液体流量计ⅱ。

[0013]

进一步地,错流旋转填料床中的填料采用不锈钢填料。

[0014]

本发明还提供一种强化铁碳微电解

‑

催化臭氧化法处理二硝基甲苯废水的方法,包括下述步骤:s1,先将二硝基甲苯废水放至上述装置中的铁碳微电解床内,使难降解的二硝基甲苯在超重力环境下经过铁碳微电解的电解作用被还原为易降解的二氨基甲苯,同时电解反应后大量的fe

2

释放至废水中;s2,将废水送至错流旋转填料床中与臭氧充分反应,深度氧化降解废水中的有机物。

[0015]

具体地,废水中硝基化合物的初始浓度为200

‑

300 mg/l,ph值为1

‑

1.1;步骤s1中,铁碳微电解床中铁碳填料体积为400 ml,铁碳含量比为7:3,转子转速为800

‑

1200 rpm,进气口的进气速度为5

‑

10m3/h,进液口的进液速度为60

‑

80 l/h,循环处理时间为60

‑

100 min;步骤s2中,错流旋转填料床的变频电机转速为320

‑

600 rpm,废水与臭氧的液气比为1

‑

1.5 l/l,臭氧浓度为30

‑

60mg/l,循环处理时间为20

‑ꢀ

30 min。

[0016]

本发明具有以下优点:(1)将铁碳微电解与超重力

‑

催化臭氧化法两段工艺耦合起来并用于二硝基甲苯废水处理,一方面先采用铁碳微电解法将二硝基甲苯还原为二氨基甲苯,便于后续臭氧化法深度氧化降解废水,另一方面利用微电解反应所生成的fe

2

作为臭氧化法的催化剂,实现后续超重力

‑

臭氧化法所需催化剂的零添加;(2)铁碳微电解床中转子高速旋转产生离心力场,从而获得超重力,保证铁碳填料不钝化,使之持续高效运行,可有效防止絮凝物的生成,减少fe

2

的流失,保证铁碳微电解反应能为后续超重力

‑

催化臭氧化法提供足够的催化剂fe

2

;(3)超重力的介入使得铁碳微电解的反应速率在整体上提高了2~3倍,同时使得废水中游离fe

2

浓度提高了6~10倍,大幅度减少了后续超重力

‑

臭氧化法的臭氧用量。

附图说明

[0017]

图1为强化铁碳微电解

‑

催化臭氧化法处理二硝基甲苯废水的装置的结构示意图;图2为转子的结构示意图。

[0018]

图中:1

‑

风机;2

‑

气体流量计ⅰ;3

‑

铁碳微电解床;4

‑

转子;4.1

‑

转子外壳;4.2

‑

金属隔离网;4.3

‑

金属剪切环;4.4

‑

铁碳球;5

‑

三通; 6

‑

二硝基甲苯废水储液槽;7

‑

液泵ⅰ;8

‑

液体流量计ⅰ;9

‑

二氨基甲苯废水储液槽;10

‑

液泵ⅱ;11

‑

液体流量计ⅱ;12

‑

错流旋转填料床;13

‑

尾气吸收装置;14

‑

气体流量计ⅱ;15

‑

臭氧发生器;16

‑

氧气瓶。

具体实施方式

[0019]

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0020]

实施例1本实施例提供一种强化铁碳微电解

‑

催化臭氧化法处理二硝基甲苯废水的装置,

包括铁碳微电解床3,铁碳微电解床3设置有进气口、出气口、进液口和出液口,铁碳微电解床3中转动设置有圆环状的转子4;转子4由外向内依次设置有转子外壳4.1、金属隔离网4.2和金属剪切环4.3;金属隔离网4.2由布设有通孔的金属网环绕而成;金属剪切环4.3由金属丝缠绕而成,金属丝之间存在缝隙;转子外壳4.1和金属隔离网4.2之间以及金属隔离网4.2和金属剪切环4.3之间装载有铁碳球4.4。

[0021]

进一步地,金属隔离网4.2由布设有菱形孔的金属网环绕而成,转子4由变频电机驱动。

[0022]

具体地,转子外壳4.1的内径为60mm、外径为180mm、高为30mm。金属剪切环4.3采用直径为0.5mm的金属丝围绕转子外壳4.1的内径绕制,宽度为10mm,从而形成对液相的高速剪切区。菱形孔间距为0.2~0.4mm。将市售直径为20~30mm的铁碳球4.4分别塞入转子外壳4.1和金属隔离网4.2之间以及金属隔离网4.2和金属剪切环4.3之间,从而形成反应区。

[0023]

进一步地,铁碳微电解床3的进气口与风机1相连,进液口通过液泵ⅰ7与二硝基甲苯废水储液槽6相连,出液口与二氨基甲苯废水储液槽9相连;装置还包括错流旋转填料床12,错流旋转填料床12设置有进气口、出气口、进液口和出液口,进气口与臭氧发生器15的出气口相连,进液口通过液泵ⅱ10与二氨基甲苯废水储液槽9相连,出液口与二氨基甲苯废水储液槽9相连;臭氧发生器15的进气口与氧气瓶16相连。

[0024]

进一步地,铁碳微电解床3的出液口通过三通5分别与二氨基甲苯废水储液槽9和二硝基甲苯废水储液槽6相连。

[0025]

进一步地,铁碳微电解床3的进气口和风机1之间设置有气体流量计ⅰ2,进液口和液泵ⅰ7之间设置有液体流量计ⅰ8;错流旋转填料床12的进气口和臭氧发生器15之间设置有气体流量计ⅱ14,出气口与尾气吸收装置13相连,进液口与液泵ⅱ10之间设置有液体流量计ⅱ11。

[0026]

进一步地,错流旋转填料床12中的填料采用不锈钢填料。

[0027]

实施例2本实施例提供一种强化铁碳微电解

‑

催化臭氧化法处理二硝基甲苯废水的方法,包括下述步骤:s1,先将二硝基甲苯废水放至上述装置中的铁碳微电解床3内,使难降解的二硝基甲苯在超重力环境下经过铁碳微电解的电解作用被还原为易降解的二氨基甲苯,同时电解反应后大量的fe

2

释放至废水中,定期由紫外分光光度计检测废水中硝基化合物的去除率;s2,将废水送至错流旋转填料床12中与臭氧充分反应,深度氧化降解废水中的有机物。

[0028]

具体过程为:液泵ⅰ7将二硝基甲苯废水储液槽6中的二硝基甲苯废水打入铁碳微电解床3中,同时开启风机1和铁碳微电解床3上的变频电机,二硝基甲苯废水在铁碳微电解床3循环处理一段时间后,将废水引入二氨基甲苯废水储液槽9,由液泵ⅱ10将废水打入错流旋转填料床12,进行超重力

‑

催化臭氧化深度处理。氧气瓶16中的氧气进入臭氧发生器15生成臭氧,臭氧经气体流量计ⅱ14进入错流旋转填料床12,废水在错流旋转填料床12中与臭氧错流接触并发生反应,反应后的废水再次流回至二氨基甲苯废水储液槽9继续被液泵ⅱ10送至错流旋转填料床12中,循环处理。

[0029]

传统的铁碳微电解法直接处理废水时,铁表面易形成金属氧化层,包覆填料表面

的反应活性位点,阻碍铁碳微电解反应的进行,同时微电解生成的fe

2

可水解生成具有混凝作用的fe(oh)2和fe(oh)3,在溶液中形成稳定的絮凝物,该絮凝物一方面逐渐沉积在铁碳填料表面,阻碍铁碳微电解电子传递过程,另一方面吸附夹带走部分游离的fe

2

,降低溶液中fe

2

浓度,造成后续催化臭氧化法所需的催化剂fe

2

补给不足。因此传统的铁碳微电解床均存在填料易钝化失活,难以长期连续运行的问题。本实施例中铁碳微电解床3中转子4高速旋转产生离心力场,从而获得超重力,可改善铁碳填料易钝化的问题。

[0030]

传统的超重力强化臭氧化法主要利用超重力设备强化传质的特点,大幅提升了溶液中溶解的臭氧浓度,但并未加速臭氧生成

·

oh的反应速率,因此实际废水处理时,往往需添加催化剂fe

2

,催化臭氧分解,加速

·

oh的生成速率,充分利用溶液中所溶解的臭氧,提高氧化效率。而且,由于硝基的强吸电子效应,导致二硝基甲苯的化学性质较为稳定,采用直接氧化的方法难以快速将之完全降解,耗时较长,增加废水的处理成本。采用超重力强化铁碳微电解与催化臭氧化法两段工艺耦合处理二硝基甲苯废水,既可以利用铁碳微电解活化苯环,将难降解的硝基官能团还原为氨基官能团,节约后续臭氧深度降解的时间,减少臭氧用量,也可以使经过铁碳微电解的废水中溶解大量的fe

2

,作为催化剂催化臭氧分解产生

·

oh,反应机理如式6~13所示。

[0031]

fe

2 o

3 →ꢀ

fe

3 o3‑

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式6)o3‑

h

→ꢀ

o

2

·

oh

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式7)fe

2 o

3 →ꢀ

feo

2 o2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式8)feo

2 h2o

ꢀ→ꢀ

fe

3 ·

oh oh

‑ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式9)fe

3 o

3 h2o

ꢀ→ꢀ

feo

2 o

2

·

oh h

ꢀꢀꢀꢀ

(式10)2

·

oh

2 →ꢀ

h2o

2 o2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式11)fe

2 h2o

2 →ꢀ

fe

3 ·

oh oh

‑ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式12)fe

3 h2o

2 →ꢀ

fe

2 h

·

oh2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式13)采用上述方法,(1)先用铁碳微电解可将二硝基甲苯还原为化学性质较为活泼的苯胺,再进行臭氧深度氧化降解;(2) 铁碳微电解为催化臭氧化法提供了催化剂fe

2

,提高臭氧化效率;(3) 超重力技术的应用保证了微电解出水中游离fe

2

的较高浓度,为后续超重力

‑

催化臭氧化法提供足够的催化剂fe

2

,实现超重力

‑

臭氧化法工艺过程中无需单独添加催化剂fe

2

,并减少臭氧用量。

[0032]

实施例3利用图1所示装置处理二硝基甲苯废水。废水中硝基化合物的初始浓度为200 mg/l,ph值为1.1。在铁碳微电解床3中铁碳填料体积为400 ml,铁碳含量比为7:3,铁碳微电解床3的变频电机转速为800 rpm,风机1风量调节为10m3/h,将2 l的二硝基甲苯废水放至在二硝基甲苯废水储液槽6中,由液泵ⅰ7以80 l/h的流速在铁微电解床3中循环处理60 min,68%的硝基化合物被还原为氨基化合物,反应速率比传统的铁碳微电解法提高了30%,废水中游离的fe

2

浓度提高了50%。铁碳微电解完成后,对废水进行超重力

‑

催化臭氧化深度降解,错流旋转填料床12的变频电机转速为600 rpm,废水与臭氧的液气比为1.5 l/l,臭氧浓度为30 mg/l,循环处理30 min后,硝基化合物的去除率为100%,矿化率为80%。而不使用超重力技术直接利用微电解

‑

超重力

‑

催化臭氧化法处理废水,在处理量不变以及相同操作条件下,达到相同处理效果时,废水的处理时间延长了3倍,臭氧的用量增加了2倍。

[0033]

实施例4利用图1所示装置处理二硝基甲苯废水。废水中硝基化合物的初始浓度为300 mg/l,ph值为1。在铁碳微电解床3中铁碳填料体积为400 ml,铁碳含量比为7:3,铁碳微电解床的变频电机转速为1200 rpm,风机1风量调节为5 m3/h,将2 l的二硝基甲苯废水放至在二硝基甲苯废水储液槽6中,由液泵以60 l/h的流速在铁微电解床3中循环处理100 min,64%的硝基化合物被还原为氨基化合物,反应速率比传统的铁碳微电解法提高了28%,废水中游离的fe

2

浓度提高了70%。铁碳微电解完成后,对废水进行超重力

‑

催化臭氧化深度降解,错流旋转填料床12的变频电机转速为320 rpm,废水与臭氧的液气比为1 l/l,臭氧浓度为60 mg/l,循环处理20 min后,硝基化合物的去除率为100%,矿化率为71%。而不使用超重力技术直接利用微电解

‑

超重力

‑

催化臭氧化法处理废水,在处理量不变以及相同操作条件下,达到相同处理效果时,废水的处理时间延长了4倍,臭氧的用量增加了2倍。

[0034]

本发明未尽事宜为公知技术。

[0035]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。