1.本实用新型涉及磷化除渣技术领域,特别是涉及一种磷化除渣系统。

背景技术:

2.白车身经过磷化工序形成磷化膜,车身板材与磷化槽液内残留杂质会形成磷化渣,经过一定时间的生产,磷化渣会沉淀在磷化槽底部并越积越多,故需要回收磷化槽底的磷化渣以保证磷化工序正常进行。现有技术通常使用ps磷化除渣装置对磷化槽底部槽液进行磷化渣的干燥和分离,并将滤液再循环进入磷化槽内,具体为将磷化槽顶部槽液排放至置换槽,底部含渣量高的槽液通过ps磷化除渣装置过滤出磷化渣。但在实际滤渣过程中,因磷化槽底部槽液的含渣量高,导致ps磷化除渣装置的滤渣时间长,效率低,且会使得ps磷化除渣装置经常出现堵塞现象发生,这导致工作人员需要经常维护,增加了处置成本和周期。

技术实现要素:

3.本实用新型的目的是:提供一种效率高并能够减少人工维护的磷化除渣系统,以降低除渣的成本。

4.为了实现上述目的,本实用新型提供了一种磷化除渣系统,其包括磷化槽、置换槽、磷化沉渣槽和ps磷化除渣装置,所述磷化沉渣槽的上部设有磷化液入口,所述磷化液入口与所述磷化槽连通,所述磷化沉渣槽的下部设有磷化液出口,所述磷化液出口与所述ps磷化除渣装置连通,所述磷化沉渣槽内设有过滤兜,所述过滤兜位于所述磷化液入口和所述磷化液出口之间,所述ps磷化除渣装置和所述置换槽均与所述磷化槽连通。

5.进一步的,所述磷化液入口设于所述磷化沉渣槽的顶面,所述磷化液入口通过管道与所述磷化槽的底部连通,所述过滤兜设于所述磷化液入口的下方。

6.进一步的,所述磷化液出口设于所述磷化沉渣槽的侧壁上,所述磷化液出口通过过滤泵与所述ps磷化除渣装置连通。

7.进一步的,所述磷化沉渣槽包括槽体和槽盖,所述槽体的顶端开口,所述槽盖滑动设于所述槽体的顶端开口处,所述磷化液入口设于所述槽盖上。

8.进一步的,所述槽盖具有多个,所述槽体的顶端开口处设有第一滑道和位于所述第一滑道下方的第二滑道,多个所述槽盖交替设于所述第一滑道和所述第二滑道上。

9.进一步的,所述槽体的顶端开口为矩形,所述槽盖为矩形。

10.进一步的,所述槽盖由铝材制成。

11.进一步的,所述过滤兜包括侧壁和设于所述侧壁底部的滤网。

12.上述技术方案所提供的一种磷化除渣系统,与现有技术相比,其有益效果在于:磷化槽底部磷化液含磷化渣量高,在清槽维护时,将磷化槽上部的磷化液抽取至置换槽,下部磷化液排放至磷化沉渣槽,磷化液会通过磷化液入口进入磷化沉渣槽并经过过滤兜,过滤兜将大颗粒的磷化渣进行初步分离,分离后含渣量较低的槽液会通过磷化液出口进入ps磷化除渣装置进行磷化液二次过滤及干化,然后再将磷化液抽回磷化槽内,磷化渣分离后进

行危废处理。因此,采用上述除渣系统的除渣方式,先经过过滤兜过滤掉大颗粒的磷化渣,可以避免ps磷化除渣装置出现堵塞,减少人工维护成本,并且因为过滤兜过滤后减少了磷化液的含渣量,进而可以提高ps磷化除渣装置的效率,从而降低了除渣的成本。

附图说明

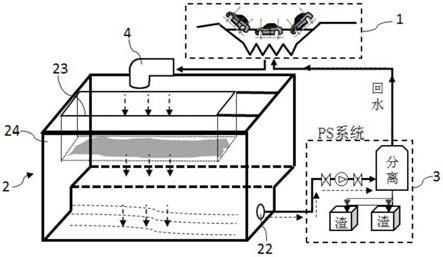

13.图1是本实用新型实施例的磷化除渣系统的结构示意图;

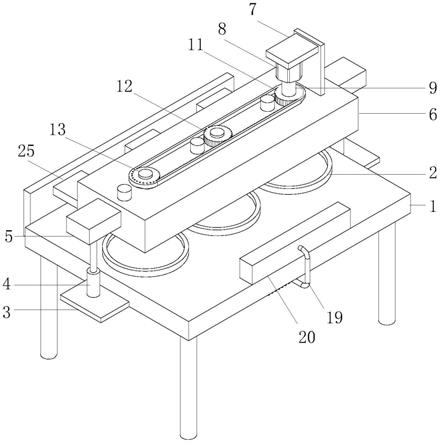

14.图2是本实用新型实施例的磷化沉渣槽的结构示意图。

15.其中,1-磷化槽,2-磷化沉渣槽,21-磷化液入口,22-磷化液出口,23-过滤兜,24-槽体,25-槽盖,3-ps磷化除渣装置,4-管道。

具体实施方式

16.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

17.在本实用新型的描述中,应当理解的是,本实用新型中采用术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

18.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

19.如图1和图2所示,本实用新型实施例所提供的是一种磷化除渣系统,其包括磷化槽1、置换槽、磷化沉渣槽2和ps磷化除渣装置3,磷化沉渣槽2的上部设有磷化液入口21,磷化液入口21与磷化槽1连通,磷化沉渣槽2的下部设有磷化液出口22,磷化液出口22与ps磷化除渣装置3连通,磷化沉渣槽2内设有过滤兜23,过滤兜23位于所述磷化液入口21和磷化液出口22之间,ps磷化除渣装置3和置换槽均与磷化槽1连通。

20.基于上述方案的磷化除渣系统,在清槽维护时,将磷化槽1上部的磷化液抽取至置换槽,下部含渣量高磷化液排放至磷化沉渣槽2,磷化液会通过磷化液入口21进入磷化沉渣槽2并经过过滤兜23,过滤兜23将大颗粒的磷化渣进行初步分离,分离后含渣量较低的槽液会通过磷化液出口22进入ps磷化除渣装置3进行磷化液二次过滤及干化,然后再将磷化液抽回磷化槽1内,磷化渣分离后进行危废处理。因此,采用上述除渣系统的除渣方式,先经过过滤兜23过滤掉大颗粒的磷化渣,可以避免ps磷化除渣装置3出现堵塞,减少人工维护成本,并且因为过滤兜23过滤后减少了磷化液的含渣量,进而可以提高ps磷化除渣装置3的效率,从而降低了除渣的成本。

21.具体的,如图2所示,本实施例的磷化液入口21设于磷化沉渣槽2的顶面,磷化液入口21通过管道4与磷化槽1的底部连通,过滤兜23设于所述磷化液入口21的下方。磷化槽1底

部的磷化液通过管道4由磷化液入口21进入磷化沉渣槽2,并先经过过滤兜23过滤后置于磷化沉渣槽2的下部,降低磷化渣含水率,并初步回收滤液。

22.其中,如图1所示,磷化液出口22设于磷化沉渣槽2的侧壁上,磷化液出口22通过过滤泵与所述ps磷化除渣装置3连通。经过过滤兜23的滤液通过磷化液出口22被过滤泵抽取到ps磷化除渣装置3进行二次过滤及干化,达到磷化渣干化分离效果,分离磷化渣含水量低;可避免漆渣分离时溢出泄漏,降低造成污染环境的风险;同时,能够避免二次作业及减轻员工的劳动作业负荷,减少在恶劣环境中作业导致的职业健康危害。

23.如图1和图2所示,本实施例的磷化沉渣槽2包括槽体24和槽盖25,槽体24的顶端开口,槽盖25滑动设于槽体24的顶端开口处,磷化液入口21设于所述槽盖25上。可以通过滑动槽盖25打开槽体24的顶端开口,磷化槽1底部排放时实现盖子推拉折叠效果,方便对磷化沉渣槽2的维护,减轻员工的劳动作业负荷,避免在恶劣环境中(磷化槽1)作业导致的职业健康危害。

24.具体的,如图2所示,槽盖25具有多个,槽体24的顶端开口处设有第一滑道和位于所述第一滑道下方的第二滑道,多个槽盖25交替设于第一滑道和第二滑道上,部分曹盖上设有磷化液入口21,各管道4出口位于磷化液入口21上方,可以实现多个槽盖25推拉折叠效果,方便对整个磷化沉渣槽2的维护。

25.其中,如图2所示,槽体24的顶端开口为矩形,所述槽盖25也为矩形,曹盖的沿着槽体24的顶端开口长边滑动。另外,槽盖25由铝材制成,质量轻便,利于安装和方便维护。

26.此外,在本实施例中,过滤兜23包括侧壁和设于侧壁底部的滤网,磷化液中较大颗粒的磷化渣被过滤在过滤兜23滤网上,方便人工清渣。

27.综上,本实用新型实施例提供的一种磷化除渣系统,具有如下有益效果:

28.1、由于分离出磷化渣经过ps磷化除渣装置3干化,磷化渣含水率低,产废重量削减,总体处置渣量削减,成本削减。

29.2、减少漆渣分离时溢出泄漏,消除造成污染环境的风险隐患。

30.3、高效最大化程度去除磷化渣,提升车体品质,减少返修作业工时及材料成本。

31.4、避免多次作业减轻员工的劳动作业负荷,减少在恶劣环境中(磷化槽1内)作业导致的职业健康危害。

32.5、工艺优化,在原工艺基础(双摆杆 滑撬)不变情况下增设磷化沉渣槽2;在磷化循环泵链接三通管道,实现倒槽置换的切换。

33.6、创新自主设计磷化沉渣槽2,经过磷化沉渣槽2过滤兜23完成大颗粒磷化渣分离,含渣量较高的磷化液经过ps装置,进一步过滤干化,可达磷化液二次循环过滤回槽,最大化分离槽液内磷化渣,同时回收磷化液,减少带出,降低磷化渣含水率,磷化渣干化程度高。

34.7、设计磷化沉渣槽2盖子材质为铝材,磷化槽1底部排放时实现盖子推拉折叠效果,轻便易操作,方便对磷化沉渣槽2的维护。

35.8、结构简单,设计优化,具有实用性强、整体性高、加工简单、造价便宜和便于推广。

36.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改

进和替换也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。