1.本发明属于齿轮钢技术领域,具体涉及一种矿用磨机铸钢大齿轮材料及其制备工艺。

背景技术:

2.磨机作为重要的矿山机械设备,其质量的优劣直接关系到设备的运行安全,国家历来对矿山机械在安全、质量指标上要求极为严格,为满足矿山机械节能环保的发展要求和工作效率的提高,磨机设备的规格越来越大,铸钢大齿轮是其驱动装置的重要零件,其性能的优劣直接关乎设备的安全运行。越来越大的工作载荷对铸钢大齿轮提出了更高的要求,要求高硬度和高强度,同时具有一定的塑性。铸钢大齿轮的破坏形式以磨损消耗为主,包括大小齿轮齿面间相互接触并运动的摩擦磨损、其它金属或非金属物料打击齿面的磨料磨损、以及流动气体或液体与齿面接触导致的冲蚀磨损。因此,研究一种矿山机械用高硬度高强度铸钢具有重要的意义。

3.公开号为cn104745957a的中国发明专利申请公开了一种高频热处理材料及利用该材料的齿轮制造方法。为此,该发明的高频热处理材料变形量稳定,具有与渗碳热处理同等的物理特性,其成分包括:碳c 0.50

‑

0.55重量%、硅si 0.30

‑

0.50重量%、锰mn 0.35

‑

0.55重量%、铜cu 0.30重量%以下、镍ni 0.25重量%以下、铬cr 0.25重量%以下、钼mo 0.35

‑

0.45重量%、硼b 0.002

‑

0.004重量%、铝al 0.025

‑

0.045重量%,其余成分为fe。因此,该发明可以获得在高频热处理过程中变形量稳定且具有与渗碳热处理同等标准物理特性的中碳钢材,将这种材料按照齿轮类部件的标准加工后再通过轮廓高频热处理就可以制造出表面强度和硬度很高的齿轮。但是,该专利是普通碳钢通过高频热处理技术使得中碳钢表面获得一定强度和硬度,其心部强度及塑韧性较低,齿轮性能组织不均匀,塑韧性较差,齿轮抗摩擦磨损及抗冲击载荷性能差。

4.公开号为cn101713050a中国发明专利申请公开了一种钢材,特别是一种大功率机车牵引齿轮用钢,包括如下组份及质量百分比:碳0.16%

‑

0.21%、铬1.50%

‑

1.80%、镍1.50%

‑

1.70%、硅<0.40%,锰0.50

‑

0.90%,硫<0.020、磷<0.020、钼0.25%

‑

0.35%、铁余量;其中氢含量为小于或等2ppm;氧含量为小于或等于20ppm。该发明的大功率机车牵引齿轮用钢,与现有技术相比对其中的化学成分进行调整,提高了碳含量、镍含量,在保证强度的同时,提高塑性,同时调整了硫、磷的含量,保证了加工性能,形成了一种强度高同时塑性好,易于加工的新材料,满足大功率机车牵引齿轮用钢的特殊需要。但是,该专利齿轮用钢能够满足运行载荷平稳的机车牵引齿轮,对于工况复杂且运行过程中不断受到非均匀性冲击载荷的矿用磨机大齿轮,该钢种强度、硬度及抗冲击性明显较低。

技术实现要素:

5.为克服上述缺陷,本发明的目的在于提供一种矿用磨机铸钢大齿轮材料及其制备工艺。

6.为实现上述目的,本发明采用如下技术方案:

7.一种矿用磨机铸钢大齿轮材料,其化学成分及其重量百分比为:c:0.39~0.43%,si:0.20~0.60%,mn:0.75~1.00%,s≤0.01%,p≤0.015%,cr:1.04~1.92%,ni:1.53~2.45%,mo:0.20~0.50%,nb:0.010~0.030%,al:0.020~0.05%,cu≤0.15%,余量为fe和不可避免的杂质元素。

8.优选地,所述的cr:1.23~1.85%,ni:1.53~2.27%,mo:0.35~0.42%。

9.优选地,所述的si:0.35~0.53%,al:0.029~0.040%。

10.优选地,所述的mn:0.77~0.90%。

11.优选地,所述的矿用磨机铸钢大齿轮材料,其化学成分及其重量百分比为:c:0.43%,si:0.53%,mn:0.9%,s:0.003%,p:0.012%,cr:1.55%,ni:1.86%,mo:0.42%,nb:0.020%,al:0.033%,cu:0.10%,余量为fe和不可避免的杂质元素。

12.上述矿用磨机铸钢大齿轮材料的制备工艺,包括如下步骤:

13.(1)钢水冶炼:采用ebt电弧炉初炼、lf精炼和真空脱气处理

14.ebt电弧炉初炼:钢水在低温氧化气氛下进行脱磷处理,采用高碱、高氧化铁工艺进行脱碳、脱磷;

15.lf精炼:在大于1600℃温度下对钢水进行脱硫、脱氧造渣及钢水调成分处理,精炼过程时间大于1h,采用高温、高碱、低氧化铁工艺充分脱氧;

16.真空脱气:在真空度≤67pa下保压≥15min,然后吹氩搅拌15min后将钢水进行静置定温、保压及夹渣物上浮处理,真空脱气;

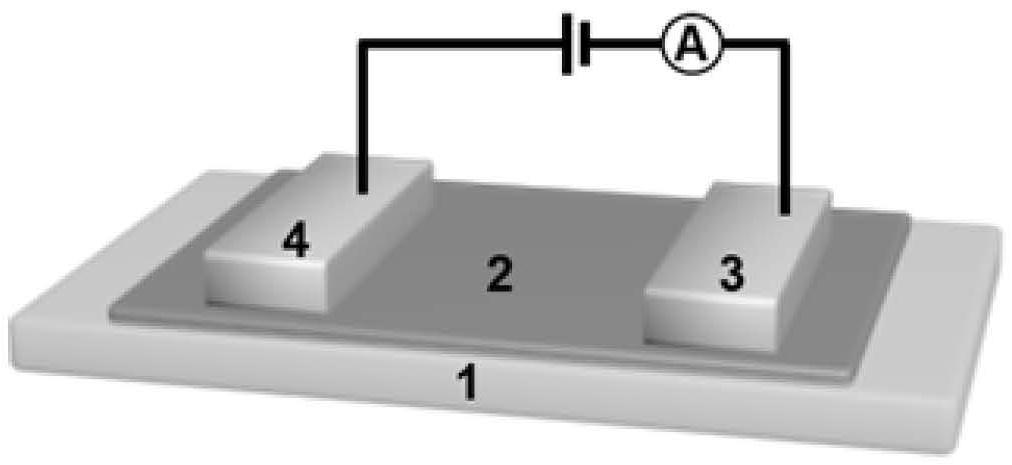

17.(2)造型浇注:大齿轮采用砂型组芯铸造,浇注前型腔吹氩,浇注过程氩气保护,从而减少钢液二次氧化;

18.(3)热处理:铸件毛坯进行完全退火预备热处理,粗加工后进行调质热处理;

19.(4)加工制造成型:依次进行半精加工、粗开齿、去应力退火、精加工和精滚齿处理。

20.优选地,步骤(1)所述的脱磷处理温度为1520

‑

1580℃。

21.优选地,步骤(1)所述的lf精炼精炼完成出钢温度为1650

‑

1680℃。

22.优选地,步骤(1)所述的真空脱气处理后气体含量控制标准为[h]≤3.5ppm,[o]≤30ppm,[n]≤70ppm。

[0023]

优选地,步骤(3)所述的毛坯进行完全退火预备热处理温度为890

‑

920℃,保温时间按照壁厚22

‑

26mm/h进行;所述的调质热处理包括油淬和回火处理,油淬温度810

‑

850℃,回火温度540

‑

580℃。

[0024]

本发明的积极有益效果:

[0025]

矿用磨机大齿轮规格较大,工况复杂且运行过程中不断受到非均匀性冲击载荷的作用,要求材料的强度、硬度及抗冲击性得到进一步提高,本发明通过调整碳及合金元素含量,进一步控制硫、磷元素在钢中的含量并适当填加了微量元素铌,通过合适的制备工艺,使齿轮性能组织均匀并保证具有较好的塑韧性,提高齿轮抗摩擦磨损及冲击载荷的作用,详述如下:

[0026]

1.本发明矿用磨机铸钢大齿轮材料,综合考虑碳、锰元素间的互补关系,碳、锰作为钢中强化元素,含量较低齿轮强度较低,mn含量过高时会损害钢的塑性,mn含量在合适范

围时能够提高钢的强度,并且不会降低塑性;碳含量含量高齿轮生产过程裂纹倾向增加,生产制造困难增加,c元素含量合适,保证该钢种具有较高的强度和良好的切削加工性能。本发明最终确定钢中c含量0.39%~0.43%及mn含量0.75%~1.00%,从而保证该钢具有良好的切削加工性能以及调质后良好的力学性能。

[0027]

si元素能很好的提高钢的硬度和强度,但含量过高会阻滞钢中贝氏体转变,并与钢中p元素结合从而促进p在钢中的脆化,显著降低钢的塑韧性,因此,该钢种合理控制si元素含量,选择si含量0.20%~0.60%。

[0028]

s、p作为钢中的有害元素,降低钢强度和塑性的同时,又是促使铸件产生冷、热裂纹的原因,所以本发明严格控制钢水中s、p含量,要求最终钢水中s≤0.010%,p≤0.015%。

[0029]

cr元素可显著增强钢的淬透性,提高钢的硬度及耐磨性,含量在2%以下的铬能完全固溶于铁素体中,提高强度的同时不降低钢的塑形,因此本发明中选择铬含量为cr 1.04~1.92%,但cr元素会带来钢具有一定的回火脆性,本发明加入了合金元素mo,有效减轻了钢的回火脆性倾向,同时提高钢的强度,耐磨、耐蚀以及淬透性,但在低合金钢中,mo加入量过大会降低钢水流动性并使钢的热裂纹倾向提高,因此本发明确定mo元素含量0.20~0.50%。

[0030]

ni元素可以显著增强钢的淬透性,还可以通过固溶强化作用提高碳的活性,增强碳原子在位错周围的偏聚,阻碍位错移动,显示强化作用,还能提高铁素体的塑韧性,在低合金钢中由于镍提高了钢的塑韧性,使得cr和mo能更好的发挥其强化作用,cr、mo和ni三种元素对钢的综合性能起到互相促进及补充作用,本发明中合理选择ni元素含量为1.53~2.45%。

[0031]

al元素具有脱氧和固氮作用,钢中加入少量的铝,可细化晶粒,提高冲击韧性,但al含量太高不但会造成浇铸困难,而且会在钢中形成大量弥散的针状al2o3夹杂物,影响材料质量,本发明al含量为0.020

‑

0.050%。

[0032]

cu元素能够显著提高钢板的耐腐蚀性能,同时铜的沉淀强化显著提高钢的强度,且铜能够促使冷却过程中的组织转变,但还会引起钢的蓝脆现象,本发明作为杂质元素进行上限限制,即cu含量≤0.15%。

[0033]

本发明中加入了微量合金元素nb,nb元素对钢中的碳和氮有很强的化学亲和力,从而在钢液中形成较多的非自发结晶核心,达到了细化晶粒,提高材料的综合力学性能的作用,本发明加入nb含量为0.010~0.030%。

[0034]

本发明各化学成分及其用量合理,所得矿用磨机铸钢大齿轮材料屈服强度≥800mpa,抗拉强度≥964mpa,硬度hb328

‑

345,硬度大,强度高,提高齿轮抗摩擦磨损及冲击载荷的作用;伸长率≥14%,室温下冲击值a

ku

≥36j,具有较好的塑韧性,寿命长,可广泛应用于低速重载矿用磨机铸钢大齿轮。

[0035]

2.本发明制备工艺首先采用ebt电弧炉初炼、lf精炼和真空脱气处理进行钢水冶炼,脱磷采用1520

‑

1580℃低温处理,lf精炼精炼完成出钢温度为1650

‑

1680℃,并经过后续浇注、热处理、加工制造成型,所得矿用磨机铸钢大齿轮材料杂质含量低,齿轮组织均匀,综合性能优异。

具体实施方式

[0036]

下面结合一些具体实施方式,对本发明进一步说明。

[0037]

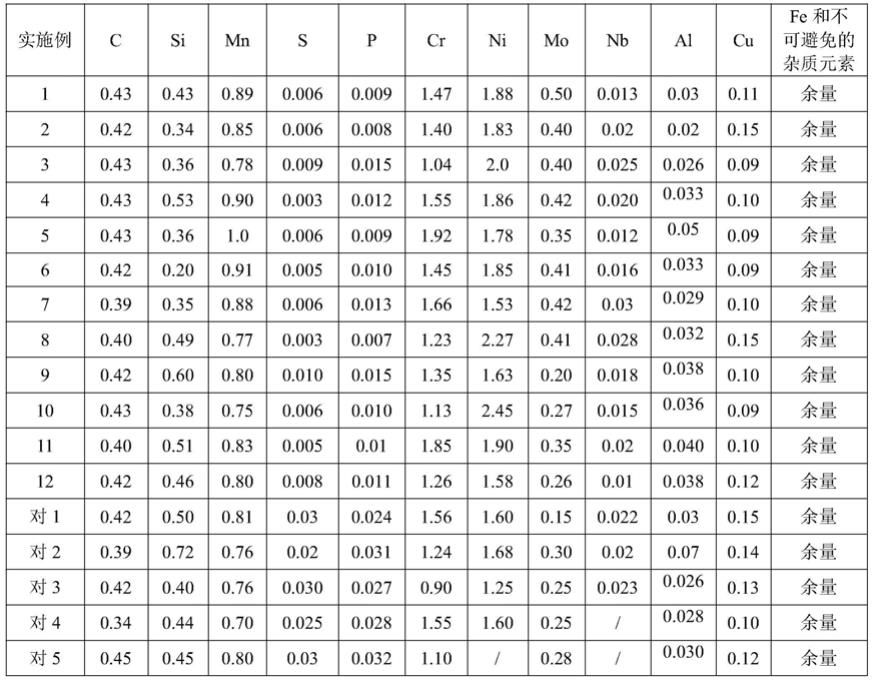

本发明实施例1

‑

12公开了一种矿用磨机铸钢大齿轮材料,还做了对比实施例1

‑

5,其化学成分及其重量百分含量见表1。

[0038]

上述矿用磨机铸钢大齿轮材料(实施例1

‑

4)的制备工艺之一,包括如下步骤:

[0039]

(1)钢水冶炼:采用ebt电弧炉初炼、lf精炼和真空脱气处理

[0040]

ebt电弧炉初炼:钢水在1520℃低温氧化气氛下进行脱磷处理,采用高碱、高氧化铁工艺进行脱碳、脱磷;

[0041]

lf精炼:在1610

‑

1650℃温度下对钢水进行脱硫、脱氧造渣及钢水调成分处理,精炼过程时间1.5h,采用高温、高碱、低氧化铁工艺充分脱氧,精炼完成出钢温度为1650

‑

1680℃;

[0042]

真空脱气:在真空度≤67pa下保压20min,然后吹氩搅拌15min后将钢水进行静置定温、保压及夹渣物上浮处理,真空脱气处理后气体含量控制标准为[h]≤3.5ppm,[o]≤30ppm,[n]≤70ppm;

[0043]

(2)造型浇注:大齿轮采用砂型组芯铸造,浇注前型腔吹氩,浇注过程氩气保护,从而减少钢液二次氧化;

[0044]

(3)热处理:铸件毛坯进行完全退火预备热处理,热处理温度900℃,保温时间按照壁厚25mm/h进行;粗加工后进行调质热处理,所述的调质热处理包括油淬和回火处理,油淬温度820℃,保温时间1.5h,回火温度560℃,保温时间17h;

[0045]

(4)加工制造成型:依次进行半精加工、粗开齿、去应力退火、精加工和精滚齿处理。

[0046]

上述矿用磨机铸钢大齿轮材料(实施例5

‑

8)的制备工艺之二,包括如下步骤:

[0047]

(1)钢水冶炼:采用ebt电弧炉初炼、lf精炼和真空脱气处理

[0048]

ebt电弧炉初炼:钢水在1550℃低温氧化气氛下进行脱磷处理,采用高碱、高氧化铁工艺进行脱碳、脱磷;

[0049]

lf精炼:在1610

‑

1650℃温度下对钢水进行脱硫、脱氧造渣及钢水调成分处理,精炼过程时间1.5h,采用高温、高碱、低氧化铁工艺充分脱氧,精炼完成出钢温度为1650

‑

1680℃;

[0050]

真空脱气:在真空度≤67pa下保压15min,然后吹氩搅拌15min后将钢水进行静置定温、保压及夹渣物上浮处理,真空脱气处理后气体含量控制标准为[h]≤3.5ppm,[o]≤30ppm,[n]≤70ppm;

[0051]

(2)造型浇注:大齿轮采用砂型组芯铸造,浇注前型腔吹氩,浇注过程氩气保护,从而减少钢液二次氧化;

[0052]

(3)热处理:铸件毛坯进行完全退火预备热处理,热处理温度890℃,保温时间按照壁厚22mm/h进行;粗加工后进行调质热处理,所述的调质热处理包括油淬和回火处理,油淬温度850℃,保温时间1.5h,回火温度580℃,保温时间15h;

[0053]

(4)加工制造成型:依次进行半精加工、粗开齿、去应力退火、精加工和精滚齿处理。

[0054]

上述矿用磨机铸钢大齿轮材料(实施例9

‑

12)的制备工艺之三,包括如下步骤:

[0055]

(1)钢水冶炼:采用ebt电弧炉初炼、lf精炼和真空脱气处理

[0056]

ebt电弧炉初炼:钢水在1580℃低温氧化气氛下进行脱磷处理,采用高碱、高氧化铁工艺进行脱碳、脱磷;

[0057]

lf精炼:在1610

‑

1650℃温度下对钢水进行脱硫、脱氧造渣及钢水调成分处理,精炼过程时间2h,采用高温、高碱、低氧化铁工艺充分脱氧,精炼完成出钢温度为1650

‑

1680℃;

[0058]

真空脱气:在真空度≤67pa下保压20min,然后吹氩搅拌15min后将钢水进行静置定温、保压及夹渣物上浮处理,真空脱气处理后气体含量控制标准为[h]≤3.5ppm,[o]≤30ppm,[n]≤70ppm;

[0059]

(2)造型浇注:大齿轮采用砂型组芯铸造,浇注前型腔吹氩,浇注过程氩气保护,从而减少钢液二次氧化;

[0060]

(3)热处理:铸件毛坯进行完全退火预备热处理,热处理温度920℃,保温时间按照壁厚26mm/h进行;粗加工后进行调质热处理,所述的调质热处理包括油淬和回火处理,油淬温度810℃,保温时间2h,回火温度540℃,保温时间19h;

[0061]

(4)加工制造成型:依次进行半精加工、粗开齿、去应力退火、精加工和精滚齿处理。

[0062]

对比实施例1

‑

5矿用磨机铸钢大齿轮材料的制备工艺参见工艺一。

[0063]

按照标准《astm e8/e8m

‑

16a金属材料拉伸试验方法》及标准《astm e10

‑

2014金属材料布氏硬度的标准检测方法》,分别采用jb

‑

30b冲击试验机、wdw

‑

b10电子万能拉伸试验机及布氏硬度仪对本发明实施例1

‑

12以及对比实施例1

‑

5矿用磨机铸钢大齿轮材料的力学性能进行检测,检测结果见表2。

[0064]

表1本发明矿用磨机铸钢大齿轮材料的化学成分的重量百分含量(wt%)

[0065][0066]

表2本发明矿用磨机铸钢大齿轮材料的力学性能

[0067][0068]

由表1和表2可知,本发明实施例1

‑

12所得矿用磨机铸钢大齿轮材料屈服强度≥800mpa,抗拉强度≥964mpa,硬度hb328

‑

345,硬度大,强度高,提高齿轮抗摩擦磨损及冲击载荷的作用;伸长率≥14%,室温下冲击值a

ku

≥36j,具有较好的塑韧性,寿命长,尤其是实施例4、实施例7、实施例8和实施例11综合性能尤为优异,可广泛应用于低速重载矿用磨机铸钢大齿轮。

[0069]

对比实施例1中mo含量较低,材料的强度明显降低,这是由于较少含量的mo,不能平衡cr元素引起的回火脆性,同时mo元素的强化作用提高不明显,导致材料硬度及塑韧性明显降低。

[0070]

对比实施例2中si和al元素含量偏高,说明刚水中脱氧不够充分,钢水中存在夹渣,钢水纯净度较差,导致材料的强度及塑韧性降低。

[0071]

对比实施例3化学成分中cr、ni含量较本发明低,降低了材料的淬透性,使材料的强度、硬度明显降低。

[0072]

对比实施例4化学成分中c、mn含量较本发明低,未添加微量合金元素nb,c、mn作为钢中的强化元素,直接导致材料强度、硬度降低。

[0073]

对比实施例5化学成分中未增加ni元素和微量合金元素nb,ni可提高材料的综合性能,nb可以起到细化晶粒的作用,该材料性能较本发明材料强度及塑韧性均明显较低。

[0074]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案

的精神和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。