1.本发明属于多金属冶炼领域,具体地说就是一种不选矿全入炉的多金属与微晶玻璃混熔炼设备。

背景技术:

2.目前,多金属冶炼工艺都需要先将矿石粉碎到200目左右,再经过浮选、磁选后做成球团再入炉熔炼。不但耗费大量的选矿投资和电费、水费、人工费,而且给环境造成很严重的污染。而多种矿物的主体成分主要是二氧化硅,以钒钛型磁铁矿为例,每粉碎1吨矿石,能磁选出15wt%的铁粉就是富矿,占80wt%以上是硅镁钙,钒、钛合计约占2wt%,而钒钛的分离十分困难,还要用硫酸法和电解法多次提纯才能收获75wt%的钒和钛。

3.传统的冶金工艺都是从采矿、入炉熔炼、再除渣,一般的金属矿床,都是数种甚至是数十种不同的元素混合在一起形成的,几乎没有纯金属矿床,这就导致采矿要爆破几倍几十倍的矿石,动用很大的投资用于选矿,发明人通过多年的微晶玻璃生产,发现各种选矿尾砂都是微晶玻璃的优质原料,而微晶玻璃的原料中窑添加金属氧化物做成核剂。而且发明人还发现,冶金炉渣一般都要带着上千的温度被水淬冷却,如果用作微晶玻璃当然还要加热到一千多摄氏度。再如果将金属熔炼炉和微晶玻璃熔化炉连接起来,根据金属与玻璃的密度不同,不是可以分层流出吗?经过十几年的实验,发明人终于研制出可以同时生产3种密度各异的金属和高性能的微晶玻璃的新工艺和新设备。

技术实现要素:

4.本发明的目的在于提供一种不选矿全入炉的多金属与微晶玻璃混熔炼设备,解决现有技术中采矿、选矿要求较高,以及钒钛的分离困难等问题。

5.本发明的技术方案是:

6.一种不选矿全入炉的多金属与微晶玻璃混熔炼设备,包括:第一炉室、第二炉室、第三炉室、第四炉室、第五炉室、隔墙、喷粉器孔、激光发射器孔、底插式电极、玻璃液、铁合金流液口、超重金属流液口、流液通道、加料口、炉体,具体结构如下:

7.炉体内腔通过四个竖向平行隔墙分成五个炉室:第一炉室、第二炉室、第三炉室、第四炉室、第五炉室,每个炉室的底部均安装环形排布的底插式电极;每个隔墙的上部开设火焰通道,每个隔墙的下部开设流液通道,相邻炉室之间分别通过火焰通道和流液通道相通;

8.在第一炉室的侧面设置铁合金流液口、超重金属流液口和加料口,铁合金流液口高于超重金属流液口;在第二炉室、第四炉室的上部空间开设喷粉器孔,第二炉室、第四炉室分别安装与喷粉器孔相对应的喷粉器;在第三炉室的上部空间开设激光发射器孔,第三炉室安装四组与激光发射器孔相对应的激光发射器;第五炉室安装有降温和鼓泡装置,用于微晶玻璃液的澄清。

9.所述的不选矿全入炉的多金属与微晶玻璃混熔炼设备,炉体的顶部设置炉盖,炉

体的底部设置炉底。

10.所述的不选矿全入炉的多金属与微晶玻璃混熔炼设备,在第二炉室、第四炉室的上部空间左右两侧各开设两个喷粉器孔,第二炉室、第四炉室分别安装与喷粉器孔相对应的喷粉器,第二炉室喷粉器喷射的是爆燃剂和催化剂,用以裂解二氧化碳和水蒸气分子合成“氢碳单氧”超值燃烧;第四炉室喷粉器喷射的是吸附剂和沉降剂,将残余二噁英和碳原子降落在玻璃液中,经底插式电极的电磁搅拌混融成玻璃形成物。

11.所述的不选矿全入炉的多金属与微晶玻璃混熔炼设备,在第三炉室的上部空间左右两侧各开设两个激光发射器孔,第三炉室安装四组与激光发射器孔相对应的激光发射器,激光发射器呈90度不停地向炉内进行激光扫描,用于残余碳和氢氧的再合成燃烧。

12.所述的不选矿全入炉的多金属与微晶玻璃混熔炼设备,第五炉室澄清后的玻璃液从第五炉室的后部出料口流出进入水淬料池,进行出料及水淬,经成型机制成微晶玻璃产品;第五炉室剩余的低炥点气化金属和热气经巡回烟道被强力抽烟机抽到地下冷凝室强制还原成轻金属粉末,进入第五炉室的火焰,则经管道传输至发电锅炉室。

13.所述的不选矿全入炉的多金属与微晶玻璃混熔炼设备,超重金属流液口位于距炉底4~6厘米处,其截面尺寸为8~12

×

8~12厘米,用于密度在10克/立方厘米以上的超重金属液流出;铁合金流液口位于距炉底20~30厘米处,其截面尺寸为8~12

×

8~12厘米,用于密度在7~9.9克/立方厘米的金属液流出。

14.所述的不选矿全入炉的多金属与微晶玻璃混熔炼设备,多金属与微晶玻璃的生产原料通过加料口送至第一炉室内,第一炉室为下沉式炉室,第一炉室与第二炉室直通的流液通道,位于隔墙中部距第一炉室底部50~70厘米处,流液通道截面尺寸为20~40

×

20~40厘米。

15.所述的不选矿全入炉的多金属与微晶玻璃混熔炼设备,使用时,微晶玻璃是以二氧化硅和铝、镁、钙为主体原料的复合材料,在制作时添加金属成核剂钒和钛,将钒钛磁铁矿粉磨到30~50目全成份直接进炉熔融,底插式电熔炉环形电极中心温度为2000~2200℃,并带有电磁搅拌功能,粒度为30~50目的矿粉在霞石催化下3~5分钟全熔;由于密度差异,在第一下沉式炉室就产生分层,密度大的铁及微量重金属就沉积到底层,从设在底部的超重金属流液口流出,而钒钛和硅铝镁钙就浮在上层依次流入处于高位的后面的炉室,直到完成与各个炉室喷入的不同功能的添加剂,混熔后流向后面的玻璃液的出料口。

16.所述的不选矿全入炉的多金属与微晶玻璃混熔炼设备,对于低熔点的稀散轻金属,会被气化与灰尘一同进入设在第五炉室的强力抽气机排到冷凝室还原成固态金属粉末。

17.本发明的优点及有益效果是:

18.1、本发明提出的一炉多用,不但节省熔炉投资,而且可以对原料杂质和含量不挑剔,只要化验准确,可根据产品性能要求人为添加调节剂而达到高档产品的标准,并且没有废渣、废气、废水的外排,属于清洁生产工艺。

19.2、本发明只需把矿石粉碎到40目左右即可直接全成份入炉的不选矿新工艺,与粉磨到200目再磁选或浮选仅粉磨费就节省75%,而且对成分不挑剔、对杂质不提纯,没有低品位剥离层和选矿尾砂,可以节省矿山征地费90%,环境破坏减轻95%。

附图说明

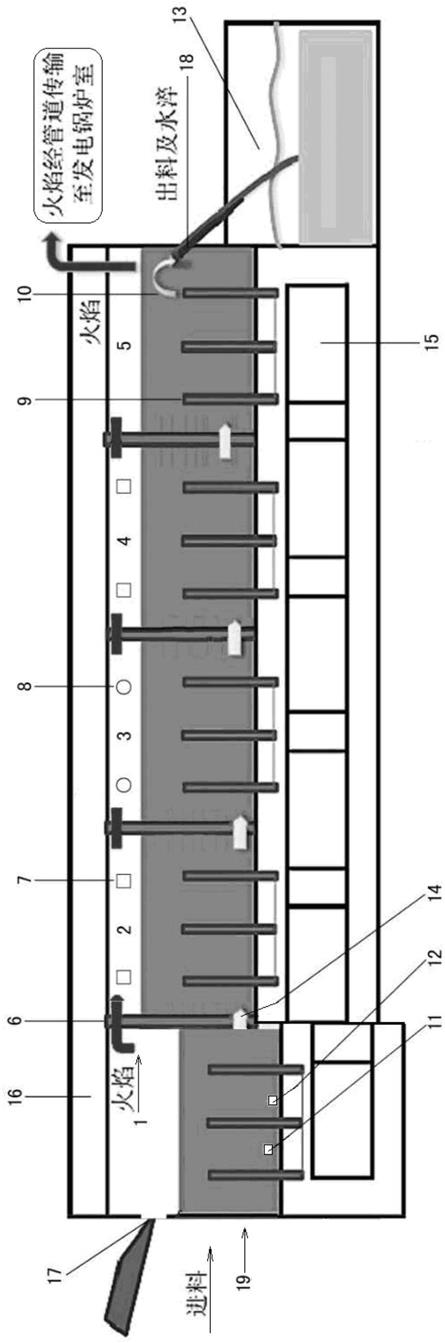

20.图1为本发明熔炼设备的结构示意图。

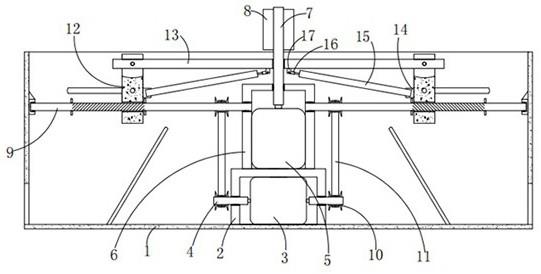

21.图2为本发明熔炼设备的外形示意图。

22.图中,1第一炉室;2第二炉室;3第三炉室;4第四炉室;5第五炉室;6隔墙;7喷粉器孔;8激光发射器孔;9底插式电极;10玻璃液;11铁合金流液口;12超重金属流液口;13水淬料池;14流液通道;15炉底;16炉盖;17加料口;18出料口;19炉体;20观察口;21喷火口。

具体实施方式

23.如图1-图2所示,本发明不选矿全入炉的多金属与微晶玻璃混熔炼设备,采用底插式电熔炉,主要包括:第一炉室1、第二炉室2、第三炉室3、第四炉室4、第五炉室5、隔墙6、喷粉器孔7、激光发射器孔8、底插式电极9、玻璃液10、铁合金流液口11、超重金属流液口12、水淬料池13、流液通道14、炉底15、炉盖16、加料口17、出料口18、炉体19等,具体结构如下:

24.炉体19的顶部设置炉盖16,炉体19的底部设置炉底15,炉体19内腔通过四个竖向平行隔墙6分成五个炉室:第一炉室1、第二炉室2、第三炉室3、第四炉室4、第五炉室5,每个炉室的底部均安装环形排布的底插式电极9。每个隔墙6的上部开设火焰通道,每个隔墙6的下部开设流液通道14,相邻炉室之间分别通过火焰通道和流液通道14相通,流液通道14截面尺寸为30

×

30厘米。

25.在第一炉室1的侧面设置铁合金流液口11、超重金属流液口12和加料口17,铁合金流液口11高于超重金属流液口12,超重金属流液口12位于距炉底仅5厘米处,其截面尺寸为10

×

10厘米,用于密度在10克/立方厘米以上的超重金属液流出;铁合金流液口11位于距炉底25厘米处,其截面尺寸为10

×

10厘米,用于密度在7~9.9克/立方厘米的金属液流出;另外,电熔炉的炉体19一个侧面分别开设加料口17、观察口20、喷火口21,通过加料口17进料,将物料(多金属与微晶玻璃生产原料)送至第一炉室1内,第一炉室1为下沉式炉室,第一炉室1与第二炉室2直通的流液通道14,位于隔墙6中部距第一炉室1底部60厘米处;通过观察口20进行观察,通过喷火口21进行喷火(见图2)。

26.在第二炉室2、第四炉室4的上部空间左右两侧各开设两个喷粉器孔7,第二炉室2、第四炉室4分别安装与喷粉器孔7相对应的喷粉器,第二炉室2喷粉器喷射的是爆燃剂和催化剂,用以裂解二氧化碳和水蒸气分子合成“氢碳单氧”超值燃烧;第四炉室4喷粉器喷射的是吸附剂和沉降剂,将残余二噁英和碳原子降落在玻璃液10中,经底插式电极9的电磁搅拌混融成玻璃形成物。

27.在第三炉室3的上部空间左右两侧各开设两个激光发射器孔8,第三炉室3安装四组与激光发射器孔8相对应的激光发射器,激光发射器呈90度不停地向炉内进行激光扫描,用于残余碳和氢氧的再合成燃烧。

28.第五炉室5安装有降温和鼓泡装置,用于微晶玻璃液10的澄清,澄清后的玻璃液10从第五炉室5的后部出料口18流出进入水淬料池13,进行出料及水淬,经成型机制成微晶玻璃产品;第五炉室5剩余的低炥点气化金属和热气经巡回烟道被强力抽烟机抽到地下冷凝室强制还原成轻金属粉末。而进入第五炉室5的火焰,则经管道传输至发电锅炉室。

29.使用时,微晶玻璃是以二氧化硅和铝、镁、钙为主体原料的复合材料,它在制作时

需添加金属成核剂,而钒和钛是最好的成核剂。本发明使用多腔室底插式电熔炉,将钒钛磁铁矿仅粉磨到40目即可全成份直接进炉熔融,由于底插式电熔炉环形电极中心温度高达2200℃,并带有电磁搅拌功能,粒度为40目的矿粉在霞石(霞石为含有15wt%钠和钾的铝硅酸盐,其化学组成为kna3(alsio4)4)催化下4分钟即可全熔,由于密度差异,在第一下沉式炉室就产生分层,密度大的铁及微量重金属就沉积到底层,从设在底部的超重金属流液口12流出,而钒钛和硅铝镁钙等就浮在上层依次流入处于高位的后面的炉室,直到完成与各个炉室喷入的不同功能的添加剂,混熔后流向后面的玻璃液10的出料口18。另外,对于低熔点的稀散轻金属,会被气化与灰尘一同进入设在第五炉室5的强力抽气机排到冷凝室还原成固态金属粉末,这些轻金属都是贵重的产品。整个熔炼过程没有废气、废水、废渣外排,属于完全的清洁工艺。

30.实施例结果表明,本发明采用的微晶玻璃原料粗磨到40目即可,与选矿要磨到200目可以节约75%的球磨费;对原料成分不挑剔、对杂质不提纯,可以大大缩小矿山破坏植被坏的规模,为保护生态环境开拓新渠道。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。