1.本发明涉及超精密抛光技术领域,更具体地,涉及一种磁流变弹性体及其制备方法和应用。

背景技术:

2.硬脆光电材料sic基器件的使用性能和制造成本是制约微电子、光电子等产业发展的重要因素,而器件的使用性能与sic单晶基片表面加工质量密切相关,因此,如何保证被加工基片表面实现超光滑、无缺陷、无损伤的高质量加工表面是一个重要的课题。

3.目前,化学机械抛光(chemical mechanical polishing,cmp)是目前实现硬脆材料超精密加工的一种有效且常用的方法,一般也是硬脆光电材料加工的最后一道工艺,是保证被加工基片表面实现超光滑、无缺陷、无损伤的关键。化学机械抛光是利用与被加工基片相匹配的抛光液在基片表层发生快速化学作用,形成一层相对于基体硬度较软、强度较低、结合力较弱的表面软化层;然后通过磁流变弹性体抛光垫上的磨料与工件之间的相对运动,对工件表面进行去除。其中工件表面化学反应形成的软化层可以极大的降低抛光作用力,从而获得高质量的加工表面。

4.磁流变弹性体是将微米级和纳米级的磁性颗粒加入到高分子材料中制备而成的可控智能材料,磁流变弹性体作为一种新型智能材料,与普通磁流变液相比,磁流变弹性体不但具有可控性、可逆性、响应速度高等技术特征,还具有稳定性好等独特的特点,磁流变弹性体的弹性模量可随外加磁场强度变化,因此磁流变弹性体的刚度会发生改变,基于此特点,磁流变弹性体可以运用到研磨抛光技术领域中。

5.现有技术cn111906683公开了一种利用磁流变弹性体复合研抛的方法,其公开了一种由金刚石磨粒、铁磁颗粒和硅橡胶混合固化成型的附带有磨料的研抛盘,当工件经过研抛盘的不同区域时,根据磨料在不同刚度状态下与研抛盘的固结程度不同,实现研抛盘对工件的研磨和抛光加工。然而该复合研抛方法会使得硬脆光电材料的表面存在一定深度的亚表面损伤,而且该方法不适用于硬脆光电材料超高精密加工。

技术实现要素:

6.本发明要解决的技术问题是克服现有利用磁流变弹性体对硬脆光电材料的抛光容易使得材料表面造成亚表面损伤,无法实现材料表面的超精密研磨和抛光的缺陷和不足,提供一种磁流变弹性体,本发明磁流变弹性体通过发泡剂形成气孔,能够通过气孔储存抛光液并运输抛光后的磨屑和脱落的磨料和磁性粒子,从而调节硬脆光电材料的表面去除率,也不会对材料表面造成亚损伤,从而实现材料表面的超精密研磨和抛光。

7.本发明的再一目的在于提供一种磁流变弹性体的制备方法。

8.本发明的又一目的在于提供一种磁流变弹性体在硬脆光电材料的研磨、抛光中的应用。

9.本发明的另一目的在于提供一种硬脆光电材料的制备方法。

10.本发明的另一目的在于提供一种硬脆光电材料。

11.本发明上述目的通过以下技术方案实现:

12.一种磁流变弹性体,按重量分数计,包括如下组分:

[0013][0014]

其中,磁性粒子为羰基铁粉和/或四氧化三铁。

[0015]

本发明的磁流变弹性体通过发泡剂形成气孔,可以通过气孔储存抛光液并运输抛光后的磨屑、脱落的磨粒和磁性粒子,从而调节材料的表面去除率,防止抛光后的磨屑对材料的表面造成亚损伤,从而实现材料表面的超精密研磨和抛光。

[0016]

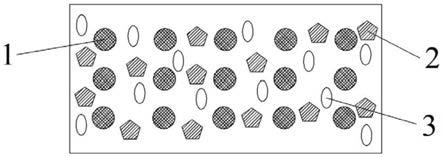

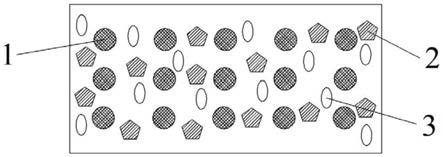

本发明的磁流变弹性体,聚氨酯预聚体发生交联反应形成弹性基体,磁性粒子形成磁链串,磨料、发泡剂等物质夹持在磁链串内,发泡剂变成气孔,形成磁性粒子、磨粒和气孔定向排布的结构。

[0017]

本发明磁流变弹性体的磁性粒子为羰基铁粉和/或四氧化三铁,羰基铁粉和/或四氧化三铁能发生固相芬顿反应,在抛光时,通过抛光液中的氧化剂与磁性粒子发生固相芬顿反应,生成氧化性极强的羟基自由基(

·

oh),然后

·

oh能够和工件表面发生化学反应,产生硬度较低、结合力较小的变质层,进而能够降低磨粒去除工件表面材料的切削力,提高加工效率和表面质量。

[0018]

本发明磁流变弹性体具有良好的磁流变效应,磁流变弹性体的磁流变效应为磁致剪切模量/初始剪切模量,当磁性粒子的重量份数大于60份时,初始剪切模量会较大,导致磁流变效应变差,即磁控性能较差。当磁性粒子的重量份数小于30份时,磁致剪切模量较小,导致磁流变效应变差,即磁控性能较差。

[0019]

磨粒的数量过多,虽然有利于材料的表面抛光,但是过多的磨粒会导致其在弹性基体中团聚,磨粒团聚会导致抛光后的材料表面出现较大的划痕或者凹坑,导致抛光的质量下降;磨粒的重量份过少则难以将材料去除,大幅降低抛光效率。

[0020]

聚氨酯预聚体和扩链交联剂的比例可根据不同的磁流变弹性体初始模量确定。

[0021]

其中,聚氨酯预聚体可以为聚醚型、聚酯型和聚四亚甲基二醇(ptmg)型中的任意一种。

[0022]

磁性粒子可以为羰基铁粉、四氧化三铁中一种或两种混合。

[0023]

磨粒可以为金刚石、碳化硅、氧化铈、氧化铝和碳化硅中的一种或多种,磨粒的粒径为0.02~10μm。

[0024]

发泡剂可以为微球发泡剂,微球发泡剂为球状颗粒,微球发泡剂在超过90℃加热温度会破裂产生气孔,微球发泡剂的粒径为1~50μm。微球发泡剂的粒径影响着生成气孔的

直径,微球发泡剂的粒径越大,生成的气孔的直径越大。气孔的直径过大,虽然能够增加运输抛光液的能力,但是会导致表面的弹性基体的磨粒与工件接触减弱,导致硬脆光电材料的去除率下降;气孔的直径过小,难以储存和运输抛光液,也会导致硬脆光电材料的去除率下降。气孔直径为20nm,不但有利于储存和运输抛光液,还能保证一定的磨粒参与抛光。

[0025]

增塑剂的作用为降低弹性体的结晶性和硬度,增塑剂可以为邻苯二甲酸二辛酯(dop)、邻苯二甲酸酯二乙酯(dep)、邻苯二甲酸二乙二醇酯、邻苯二甲酸二甲氧基乙酯(dmep)、二丙二醇双苯甲酸酯(dpdb)、邻苯二甲酸二丁酯(dbp)中的任意一种。

[0026]

扩链交联剂的作用为使聚氨酯预聚体的分子链进一步延伸形成网状结构,扩链交联剂可以为1,4丁二醇、乙二醇、丙二醇、4,4'~二氨基~3,3'~二氯二苯甲烷(moca)、磷酸三甲酯(tmp)和甲醛中的任意一种。

[0027]

催化剂的作用加速聚氨酯预聚体和扩链交联剂反应,催化剂可以为辛酸亚锡、二丁基锡二月桂酸酯和叔胺催化剂中的任意一种。

[0028]

优选地,按重量分数计,包括如下组分:

[0029][0030]

优选地,磁性粒子的粒径为0.2~50μm。

[0031]

磁性粒子的重量份数一定时,磁性粒子的粒径越大,链串数量越少,粒子所获得的磁偶极矩越大,粒子之间的相互作用力越大,导致形成的链串之间的距离越大,导致两个链串之间的弹性基体、磨粒、气孔的数量越多,外加磁场抛光下磁性粒子对磨粒的控制性能较差,即磁控性能较差。同时磁流变效应和磁链串的数量也有关系,粒径越大,数量越少,获得的磁流变效应也会较低。在固相芬顿反应中,磁性粒子的粒径过大,则比表面积较小,即磁性粒子电解出的铁粒子的浓度较小,会降低羟基自由基的浓度,化学反应较弱。

[0032]

磁性粒子的重量份数一定时,磁性粒子的粒径越小,链串数量越多,粒子所获得的磁偶极矩越小,粒子之间的相互作用力越小,导致在预结构化过程中有部分的磁性粒子不能形成链串结构,磁控性能较差;磁性粒子数量的增多,会导致链串之间的距离越小,链串之间夹持的磨料和气孔的数量较少,不利于抛光过程;磁性粒径过小,在分散过程中的效果较差,容易形成团聚现象,也会造成固相芬顿反应的减弱。

[0033]

进一步优选地,磁性粒子的粒径为1~20μm。

[0034]

优选地,磁性粒子的粒径为3~7μm。

[0035]

本发明还保护上述所述磁流变弹性体的制备方法,包括如下步骤:

[0036]

s1.将磁性粒子、磨粒、发泡剂和增塑剂加入到聚氨酯预聚体中混合;

[0037]

s2.在步骤s1的混合物中加入扩链交联剂和催化剂混合交联反应,在磁场下进行

预结构化过程;

[0038]

s3.将步骤s3中的产物硫化,得到所述磁流变弹性体;

[0039]

其中,s2中,混合交联反应温度为60~90℃,时间为20~30s;

[0040]

预结构化磁场强度为5~800mt,预结构化时间为1~2h;

[0041]

s3中,硫化温度为90~110℃,硫化时间为8~16h。

[0042]

本发明磁流变弹性体制备方法,聚氨酯预聚体发生交联反应形成弹性基体,以能够发生固相芬顿反应的磁性粒子作为载体,在预结构化过程中的定向磁场作用下,磁性粒子形成与磁场线方向一致的磁链串,磨料、发泡剂等物质夹持在磁链串内,硫化后发泡剂变成气孔,最终形成磁性粒子、磨粒和气孔定向排布且能够发生固相芬顿反应的磁流变弹性体。

[0043]

s2中,混合温度影响着聚氨酯预聚体的粘度,其中聚氨酯预聚体的温度不能超过90℃,否则聚氨酯预聚体会发生其他反应而影响后面的交联反应,但是混合反应温度过低又会导致聚氨酯预聚体粘度过高,流动性较差,影响混合料的均匀性,导致后续在s2预结构化过程中形成链串时候磁性粒子的阻力较大,难以形成规整的链串结构,影响磁流变弹性体的磁控性能。混合过程可以通过机械搅拌、超声振动等方式混合。

[0044]

s3中,预结构化过程中加入扩链交联剂和催化剂,就是利用预聚体中的异氰酸酯基团发生化学反应,交联形成软硬段聚氨酯弹性体,同时施加磁场,将混合料中的磁性粒子从一种无序状态下形成与磁场方向一致的磁链串结构。

[0045]

预结构化的过程中,伴随着聚氨酯预聚体软硬段的交联合成的过程,聚氨酯弹性基体由开始的具有较好流动性的粘态,慢慢的粘度上升,最后形成具有一定弹性的高分子固态结构,这样所形成的链串就会固定在这个结构当中。预结构化时间需要保证弹性基体的完全形成,保持链串的结构,以至于撤去固化磁场链串结构还能保持。预结构化时间过短,弹性基体没有完全的形成的时候,就撤去固化磁场会导致磁性粒子在重力的作用下发生移动,链串结构会被破坏。预结构化的温度过高会影响预聚体和扩链交联剂的交联过程;预结构化的温度不能过低,温度过低会导致混合料的粘度过大,不利于链串结构的形成。

[0046]

预结构化过程中,磁场的大小会影响链串结构的形成的完整性,磁场从小到大链串会越来越明显,越来越规整。但是磁性粒子会有一定的饱和磁化强度,当预结构化磁场超过这个饱和磁化强度粒子已经被完全磁化粒子之间的相互作用力达到最大,链串不再发生变化。而且,预结构化磁场强度会影响链串之间的距离,预结构化磁场强度过大,会增加链串之间的距离,会降低气孔分布的均匀性,也会影响磁流变弹性体的刚度。

[0047]

相邻两链串之间的距离为10~50μm。链串的距离的大小会影响磁控性能的好坏,链串距离太小,则弹性体的初始模量大,导致磁流变效应变小;链串的距离过大,链串之间的弹性基体过多,外施加磁场后磁性粒子对于增强弹性体的弹性模量有限,导致磁流变效应也将会减小。相邻两链串之间的距离为20μm,能保证具有较好的磁流变效应。

[0048]

步骤s2所述预结构化过程的磁场可由电磁铁和永磁铁提供。

[0049]

s1之前,还包括预处理步骤:将聚氨酯预聚体、增塑剂预热,将扩链交联剂预热。由于聚氨酯预聚体在常温下为固态,可以在一定的温度下进行预热融化为具有一定粘度的流体,使其能和磁性粒子、磨粒等原料混合。

[0050]

优选地,s2中,预结构化磁场强度为140~280mt。

[0051]

本发明还保护上述所述磁流变弹性体在硬脆光电材料的研磨、抛光加工中的应用。

[0052]

本发明磁流变弹性体中的磁性粒子能够和抛光液中的氧化剂发生固相芬顿反应,生成氧化性极强的羟基自由基(

·

oh),羟基自由基与硬脆光电材料表面发生化学反应,产生硬度较低、结合力较小的变质层,从而降低磨粒去除工件表面材料的切削力,提高加工效率和表面质量。因此,本发明的磁流变弹性体能够应用在硬脆光电材料的研磨、抛光加工中。

[0053]

本发明还保护一种硬脆光电材料的制备方法,包括如下步骤:

[0054]

将含有氧化剂的抛光液添加到硬脆光电材料和上述任一项所述磁流变弹性体之间,控制磁场强度为0~800mt,将硬脆光电材料和所述磁流变弹性体摩擦,进行硬脆光电材料的研磨和抛光。

[0055]

本发明用可控磁场控制磁流变弹性体的模量、硬度和刚度等机械性能,从而控制磁流变弹性体对于硬脆光电材料的机械去除作用,从而控制材料去除率和加工后的表面质量。在外加可控磁场下,磁性颗粒获得可控的磁化能,颗粒之间产生相互作用力使得弹性体模量增加,进而控制磨粒对变质层的机械去除作用。

[0056]

本发明的硬脆光电材料的制备方法,在研磨和化学机械抛光中提供了一种调节机械去除作用和化学腐蚀作用趋于平衡的方法,实现从粗抛光到精抛光的机械和化学的协同,减少抛光加工工序,获得高质量的加工表面。

[0057]

其中,抛光液中的氧化剂可以为过氧化氢,浓度可以为5%~30%。

[0058]

硬脆光电材料可以为碳化硅、硅片、氮化钾或蓝宝石。

[0059]

磁流变弹性体在外加磁场下可以有更好的材料去除能力,且随着外加磁场强度的增大,材料去除率更高。

[0060]

当硬脆光电材料为碳化硅时,磁流变弹性体的在碳化硅硬脆材料中的抛光应用的原理为:磁性粒子羰基铁粉在过氧化氢(h2o2)的化学抛光液环境中电离出的二价铁离子(fe

2

),二价铁离子(fe

2

)和h2o2反应产生具有极强氧化性的羟基自由基(

·

oh),羟基自由基和4h

‑

sic反应生成结合力较小、硬度较低的变质层二氧化硅层,其化学反应过程如下:

[0061]

fe

2

h2o2→

fe

3

·

oh oh

‑

[0062]

ꢀꢀꢀ

(1)

[0063]

fe

3

h2o2→

fe

2

h

·

ooh

[0064]

ꢀꢀꢀ

(2)

[0065]

sic 4

·

oh o2→

sio2 2h2o co2↑

[0066]

ꢀꢀꢀ

(3)

[0067]

其中,可通过施加h2o2的浓度和磁性粒子羰基铁粉的质量百分比来调节固相芬顿反应程度,从而调节抛光过程中化学作用的强弱。

[0068]

为外加可控磁场下,形成链串结构的磁性离子羰基铁粉被磁化成磁偶极子,增加外界磁场强度时,羰基铁粉获得可控的磁化能,颗粒之间产生相互作用力使得磁流变弹性体抛光垫弹性模量增加,进而控制磨粒对变质层的机械去除作用;

[0069]

优选地,s2中,磁场强度为230~335mt。

[0070]

本发明还保护上述所述硬脆光电材料的制备方法制备得到的硬脆光电材料。

[0071]

与现有技术相比,本发明的有益效果是:

[0072]

本发明的磁流变弹性体,通过发泡剂形成气孔,可以通过气孔储存抛光液并运输抛光后的磨屑、脱落的磨粒和磁性粒子,从而调节材料的表面去除率,防止抛光后的磨屑对材料的表面造成亚损伤,从而实现材料表面的超精密研磨和抛光。本发明的磁流变弹性体,在外加磁场的作用下,具有优异的磁流变性能,可以使磁流变弹性体获得不同的材料模量,使磁流变弹性体表现出不同的硬度,从而改变磁流变弹性体中磨粒和工件之间的压入深度,进一步调节磁流变弹性体在抛光过程中的机械去除作用。

[0073]

本发明提供的磁流变弹性体的制备方法,聚氨酯预聚体发生交联反应形成弹性基体,以发生固相芬顿反应的磁性粒子作为载体,在预结构化过程中的定向磁场作用下,磁性粒子形成与磁场线方向一致的磁链串,磨料和发泡剂等物质夹持在磁链串内,硫化后最终形成磁性粒子、磨粒和气孔定向排布且能够发生固相反应的磁流变弹性体。

[0074]

本发明中的磁流变弹性体运用于硬脆光电材料的研磨、抛光加工,通过抛光液中的氧化剂与弹性体内的磁性粒子发生固相芬顿反应,生成氧化性极强的羟基自由基(

·

oh),然后

·

oh能够和工件表面发生化学反应,产生硬度较低、结合力较小的变质层,进而能够降低磨粒去除工件表面材料的切削力,提高加工效率和表面质量;同时在加工过程中外加可控磁场,能够有效地控制磁流变弹性体的模量、硬度等机械性能,从而控制磨料的机械去除作用,达到控制材料去除率和加工后工件表面质量。本发明提供的磁流变弹性体运用于硬脆光电材料研磨、抛光加工,有效的提高了加工效率,能够实现粗精抛光同步实现,减少抛光加工工序,获得高质量的加工表面。

附图说明

[0075]

图1为磁流变弹性体的结构示意图,图中:1

‑

磁性粒子,2

‑

磨粒,3

‑

气孔。

[0076]

图2为sic材料在0mt磁场、外加230mt磁场和外加335mt磁场抛光时材料三维形貌随时间的变化图。

具体实施方式

[0077]

下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

[0078]

实施例1~5

[0079]

一种磁流变弹性体,按重量分数计,包括如下组分:聚氨酯预聚体、磁性粒子、磨粒、发泡剂、增塑剂、扩链交联剂、催化剂,其中各组分的具体含量如下表1所示。

[0080]

表1:实施例1~5的磁流变弹性体组成

[0081]

原料实施例1实施例2实施例3实施例4实施例5聚氨酯预聚体4030705040磁性粒子5060304060磨粒5220105发泡剂32545增塑剂46356扩链交联剂5161.31.3

催化剂0.040.030.070.050.04

[0082]

其中,磁性粒子为羰基铁粉,磁性粒子的粒径为3μm。聚氨酯预聚体为聚四亚甲基二醇(ptmg),磨粒为金刚石,磨粒的粒径为0.5μm,发泡剂为微球发泡剂,微球发泡剂的粒径为1μm,增塑剂为邻苯二甲酸二丁酯(dbp),扩链交联剂为4,4'~二氨基~3,3'~二氯二苯甲烷(moca),催化剂为辛酸亚锡。

[0083]

该磁流变弹性体的制备方法,包括如下步骤:

[0084]

s1.将磁性粒子、磨粒、发泡剂和增塑剂加入到聚氨酯预聚体中混合;

[0085]

s2.在步骤s1的混合物中加入扩链交联剂和催化剂混合交联反应,在磁场下进行预结构化过程;

[0086]

s3.将步骤s3中的产物硫化,得到磁流变弹性体;

[0087]

其中,s2中,混合交联反应温度为80℃,时间为30s;

[0088]

预结构化磁场强度为280mt,预结构化时间为2h;

[0089]

s3中,硫化温度为100℃,硫化时间为16h。

[0090]

实施例6

[0091]

一种磁流变弹性体,与实施例1不同的是:

[0092]

磁性粒子的粒径为1μm。

[0093]

其余与实施例1相同,这里不再赘述。

[0094]

实施例7

[0095]

一种磁流变弹性体,与实施例1不同的是:

[0096]

磁性粒子的粒径为7μm。

[0097]

其余与实施例1相同,这里不再赘述。

[0098]

实施例8

[0099]

一种磁流变弹性体,与实施例1不同的是:

[0100]

磁性粒子的粒径为50μm。

[0101]

其余与实施例1相同,这里不再赘述。

[0102]

实施例9

[0103]

一种磁流变弹性体的制备方法,与实施例1基本相同,其区别在于:

[0104]

s2中预结构化磁场强度为140mt。

[0105]

其余与实施例1相同,这里不再赘述。

[0106]

实施例10

[0107]

一种磁流变弹性体,与实施例1不同的是制备方法:

[0108]

该磁流变弹性体的制备方法,包括如下步骤:

[0109]

s1.将磁性粒子、磨粒、发泡剂和增塑剂加入到聚氨酯预聚体中混合;

[0110]

s2.在步骤s1的混合物中加入扩链交联剂和催化剂混合交联反应,在磁场下进行预结构化过程;

[0111]

s3.将步骤s3中的产物硫化,得到磁流变弹性体;

[0112]

其中,s2中,混合交联反应温度为60℃,时间为20s;

[0113]

预结构化磁场强度为5mt,预结构化时间为1h;

[0114]

s3中,硫化温度为90℃,硫化时间为8h。

[0115]

实施例11

[0116]

一种磁流变弹性体,与实施例1不同的是制备方法:

[0117]

该磁流变弹性体的制备方法,包括如下步骤:

[0118]

s1.将磁性粒子、磨粒、发泡剂和增塑剂加入到聚氨酯预聚体中混合;

[0119]

s2.在步骤s1的混合物中加入扩链交联剂和催化剂混合交联反应,在磁场下进行预结构化过程;

[0120]

s3.将步骤s3中的产物硫化,得到磁流变弹性体;

[0121]

其中,s2中,混合交联反应温度为90℃,时间为30s;

[0122]

预结构化磁场强度为800mt,预结构化时间为2h;

[0123]

s3中,硫化温度为110℃,硫化时间为16h。

[0124]

实施例12

[0125]

一种硬脆光电材料的制备方法,包括如下步骤:

[0126]

将含有氧化剂的抛光液添加到硬脆光电材料和实施例1的磁流变弹性体之间,控制磁场强度为0~800mt,将硬脆光电材料和所述磁流变弹性体摩擦,进行硬脆光电材料的研磨和抛光。

[0127]

具体的,抛光实验所用材料为2英寸的4h

‑

sic研磨片,工件4h

‑

sic通过石蜡贴在工件盘上,磁流变弹性体排布于磁流变弹性体抛光垫上,抛光垫吸附在抛光盘上,工件盘和抛光盘转动使得工件4h

‑

sic和磁流变弹性体产生相对运动,氧化剂h2o2由抛光液提供,具体的抛光参数为:h2o2浓度为15%,抛光压力p为30kpa,工件盘转速为60r/min,抛光盘转速为60r/min。

[0128]

对比例1

[0129]

一种磁流变弹性体,包括与实施例基本相同的组分,对比例1与实施例1的区别在于,磁性粒子的重量份数为65份。

[0130]

该磁流变弹性体的制备方法与实施例1相同。

[0131]

对比例2

[0132]

一种磁流变弹性体,包括与实施例基本相同的组分,对比例1与实施例1的区别在于,磁性粒子的重量份数为25份。

[0133]

该磁流变弹性体的制备方法与实施例1相同。

[0134]

对比例3

[0135]

一种磁流变弹性体的制备方法,与实施例1基本相同,其区别在于:

[0136]

该磁流变弹性体的制备方法,包括如下步骤:

[0137]

s1.将磁性粒子、磨粒、发泡剂和增塑剂加入到聚氨酯预聚体中混合;

[0138]

s2.在步骤s1的混合物中加入扩链交联剂和催化剂混合交联反应;

[0139]

s3.将步骤s3中的产物硫化,得到磁流变弹性体;

[0140]

其中,s2中,混合交联反应温度为80℃,时间为30s;

[0141]

s3中,硫化温度为100℃,硫化时间为16h。

[0142]

性能测试

[0143]

磁致储能模量测试:采用安东帕mcr301高级旋转流变仪进行测试。将制备的样品处理成直径为20mm,厚度为2mm尺寸用于测试,其中测试所施加的磁场由型号为mrd180的测

试附件提供,所施加的磁场强度可以由电流进行调节,电流变化区间为0~5a,测试20个点,测试频率f=5hz,预设平行板压力为10n,每个测试点的时间为5s,在室温环境下测试。测试得到磁流变弹性体剪切模量、初始剪切模量和磁致剪切模量,磁流变效应为磁致剪切模量/初始剪切模量,测试结果如表2。

[0144]

应用实施例12的磁流变弹性体对4h

‑

sic硬脆光电材料进行抛光实验。对比抛光过程中零磁场和外加230mt、335mt磁场在抛光时间15min、30min、60min、90min后的抛光效果。用精密电子天平(精度为0.1mg)称量抛光前后的质量变化以计算材料去除率;用白光干涉仪(contourgt

‑

x3)测量抛光前后的表面粗糙度和形貌变化,每次试验测量同一半径上4个不同的位置取平均值,以标准差表示粗糙度的变化范围,以评价抛光效果,测试结果如表3、表4和图2所示。

[0145]

表2:实施例与对比例的性能测试结果

[0146][0147]

表3:磁流变弹性体在不同外加磁场下材料去除率(nm/h):

[0148]

[0149][0150]

表4:磁流变弹性体在不同外加磁场下表面粗糙度(nm):

[0151]

磁场强度15min30min60min90min0mt50.334.732.319.9230mt41.519.610.15.7335mt23.112.37.23.6

[0152]

从实施例1、实施例2、实施例3、实施例4、实施例5和对比例1、对比例2可以看出,磁性粒子的比重越大,制备出的磁流变弹性体的磁流变效应增加,磁流变弹性体剪切模量也增加。然而,磁流变弹性体的剪切模量过大虽然会获得较大的材料去除率,但是也会带来较多的划痕,表面亚损伤严重。因此,不适用于硬脆光电材料的研磨、抛光过程。磁性粒子的比重减小,会导致磁致剪切模量很小,磁流变效应也会很小,磁流变弹性体剪切模量较小,这样磁流变弹性体抛光垫的材料去除率会较小,同样初始抛光表面较多的划痕等缺陷也不能被去除,表面质量同样会较差。同时较小的磁致剪切模量也会导致磁控性能较差,不能体现磁流变弹性体优异的磁控力学性能。

[0153]

从实施例1、实施例6、实施例7和实施例8可以看出,磁性粒子的粒径越大,磁流变弹性体的磁致剪切模量先增大后减小,磁流变效应变化不大。由于磁流变弹性体剪切模量越大,抛光加工的材料去除率越大,因此可以将其应用在需要粗抛光的材料中。

[0154]

从实施例1、实施例9、实施例10和实施例11可以看出,随着预结构化磁场强度的增大,磁流变弹性体剪切模量增大,磁流变效应增大,在一定比重的磁性粒子下,预结构化能够使得磁流变弹性体形成越发规整的链串结构,使得磁流变弹性体具有较好的磁控抛光性能。预结构化磁场强度过大,会增加链串之间的距离,会降低气孔分布的均匀性,也会影响磁流变弹性体的刚度。

[0155]

从实施例1和对比例3可以看出,不施加磁场,磁流变弹性体不能形成较规整的链串结构,最终形成的就是没有形成链串结构各向同性的磁流变弹性体。各向同性的磁流变弹性体磁性粒子在弹性基体内处于随机分散的状态,粒子之间的相互作用力很小,所以磁致剪切模量和磁流变效应很差。磁流变效应较差,在外加磁场的作用下,不具有优异的磁流变性能,即磁控性能较差,无法使磁流变弹性体表现出不同的硬度,难以调节磁流变弹性体在抛光过程中的机械去除作用。

[0156]

从表3可以看出,磁流变弹性体作为抛光垫在0mt抛光条件下各个抛光时间阶段的材料去除率都为最低,分别为1137.86、902.07、801.31、706.33nm/h,而在外加磁场230mt和335mt抛光条件下的表面去除率分别为1289.49、940.33、875.53、769.89nm/h,1592.27、1073.44、975.39、835.29nm/h,可以看出磁流变弹性体随着外加磁场强度的增大而增大。在230mt、335mt抛光相比于0mt磁场抛光,在15min抛光后表面去除率提升了13.3%和39.9%;在90min抛光后提升了8.99%和18.26%,说明外加磁场可以提高磁流变弹性体抛光垫的加工效率。同时可以发现,在不同的抛光磁场下磁流变弹性体都随着抛光时间的延长而不断

减小,这是因为随着抛光时间的延长磁流变弹性体抛光垫发生釉化,材料去除能力不断下降,同时工件表面粗糙度不断减小,磨粒去除工件微凸起的数量减小。

[0157]

从表4可以看出,磁流变弹性体抛光垫在0mt的条件下粗糙度算数平均偏差ra在各个抛光时间阶段都为最高,分别为50.308、34.687、32.276、19.916nm,而在外加磁场230mt和335mt抛光条件下各时间的ra分别为41.455、19.606、10.096、5.652nm,23.122、12.329、7.221、3.618nm,可以看出ra随着外加磁场强度的增大而减小。90min抛光后ra下降了分别为75.1%、92.93%、95.48%,在230mt和335mt抛光相比于0mt抛光ra下降率提升了71.6%和81.8%,说明外加磁场强度可以在提高磁流变弹性体的同时获得较低的表面粗糙度。

[0158]

从图2可以看出,抛光原始表面存在大量的划痕和凹坑,在0mt磁场条件下抛光各阶段的表面依然存在较多的凹坑,在90min抛光后,表面粗糙度ra20nm左右、最高点rp0.156μm、最低点rv

‑

0.951μm,说明磁流变弹性体抛光垫在零磁场抛光的条件下的材料去除能力相对较弱。而在外加磁场230mt的抛光条件下,可以明显看出凹坑的数量减少且深度变浅,在90min抛光后,表面粗糙度平均粗糙度ra5.65nm左右、最高点rp25.376nm、最低点rv

‑

49.503nm,说明磁流变弹性体抛光垫在外加磁场强度下可以有更好的材料去除能力。继续增加外加磁场至335mt,可以看出表面凹坑的数量进一步减小,在90min抛光后此时表面粗糙度平均粗糙度ra3.6nm左右、最高点rp18.264nm、最低点rv

‑

21.964nm,说明磁流变弹性体作为抛光垫对材料去除能力随着外加磁场强度的增强而增强。从表面三维形貌变化也可以证实,磁流变弹性体抛光垫可在外加磁场条件下有更好的材料去除能力,而且材料表面光滑,不存在亚损伤。这是因为有气孔的存在,可以通过气孔储存抛光液并运输抛光后的磨屑、脱落的磨粒和磁性粒子,从而调节材料的表面去除率,防止抛光后的磨屑对材料的表面造成亚损伤。

[0159]

本发明的磁流变弹性体,在外加可控磁场下,形成链串的羰基铁粉被磁化成磁偶极子,当增加外加磁场强度时,羰基铁粉获得更大的磁化能,磁流变弹性体模量增加,相当于弹性抛光垫的硬度变大,使得金刚石磨粒在切削变质层二氧化硅时陷入弹性基体的深度减小,能有更大的切削深度,获得更高的材料去除率,进而实现由粗抛光到精抛光的过程。因此,本发明能够进一步地优选抛光时间和抛光磁场强度的关系变化等参数,建立从粗到精的抛光材料去除模型,减少抛光加工工序,获得高质量的加工表面。

[0160]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。