1.本发明涉及轨道运输技术领域,具体地说是涉及一种单轨吊制动方法。

背景技术:

2.传统的单轨吊阻车器是通过气缸进行驱动,当气缸损坏产生漏气时,阻车器无法对单轨吊机车进行紧急制动固定,导致单轨吊机车在惯性的作用下继续运行,从而容易导致事故发生。针对上述存在的问题,我们研发一种单轨吊阻车器应用于单轨吊制动操作,实现在气缸损坏漏气时,对单轨吊机车进行紧急刹车固定。

技术实现要素:

3.本发明的目的在于提供一种单轨吊制动方法,可以实现对单轨吊机车的正常制动,并且在单轨吊阻车器的气缸损坏漏气时,对单轨吊机车进行紧急制动。

4.为了达到上述目的,本发明所采用的技术解决方案如下:

5.一种单轨吊制动方法,采用轨道、单轨吊机车和单轨吊阻车器;

6.所述轨道的横截面为工字形,所述轨道包括横板和纵板,两块横板平行布置,两块横板之间连接纵板;

7.所述单轨吊机车经轮组滚动式连接所述轨道,所述单轨吊机车上设置所述单轨吊阻车器;

8.所述单轨吊阻车器包括底板、滑块、安装板、自动刹车机构和驱动机构,底板的顶部两侧均开有滑槽,滑槽内滑动式连接滑块,两侧的滑块顶部之间设置安装板,安装板的顶部设置自动刹车机构,安装板顶部设置驱动机构,驱动机构与自动刹车机构配合;

9.自动刹车机构包括支撑架、安装框、滑动框、滑动架、连接板、刹车板、拉簧、挤压板、摩擦板和手动解锁部件,支撑架设置为两个,两个支撑架分别设置在安装板的顶部两侧,支撑架的顶部设置有安装框,安装框内设置滑动框,滑动框的上下两侧均滑动式设置滑动架,上下两侧的滑动架滑动式穿过安装框,上下两侧的滑动架外部均安装有连接板,上下两侧的连接板外侧均安装有刹车板,连接板与安装框之间连接拉簧,两侧的滑动框外侧壁中部均滑动式设置挤压板,两侧的滑动框内侧壁中部均滑动式设置摩擦板,摩擦板与安装框滑动式连接,相邻的摩擦板与挤压板固接,支撑架的顶部设置手动解锁部件,手动解锁部件与相邻的滑动框之间连接;

10.上下两侧的刹车板可贴合轨道的横板的内表面,左右两侧的摩擦板可贴合轨道的纵板的表面;

11.手动解锁部件包括竖板、螺杆、摇柄、拉板、卡块、滑杆、推动板和弹性件,竖板设有两个,两个竖板分别连接在两侧的支撑架顶部,两侧的竖板位于两侧的安装框外侧,相邻的竖板与滑动框之间转动式安装有螺杆,两侧的螺杆外端均安装有摇柄,螺杆上设有拉板,拉板的上部开有卡槽,挤压板的下部安装有卡块,相邻的卡块与卡槽配合,竖板的上部滑动式设有滑杆,两侧滑杆的内端均安装有推动板,相邻的推动板与竖板之间固接有弹性件,两侧

的弹性件分别绕在两侧的滑杆外侧;

12.驱动机构包括气缸、导向板、齿条、连接架、支板、转轴、齿轮、转动盘、铰接架、转动板、u形架和滑动杆,气缸设置在安装板的顶部,安装板的顶部设有两个导向板,两个导向板之间滑动式设有齿条,齿条的顶部固接有连接架,连接架与气缸的伸缩杆固接,安装板的顶部设置有两个支板,两个支板之间转动式安装有转轴,转轴的一端安装有齿轮,齿轮与齿条啮合,转轴的另一端安装有转动盘,转动盘的上下两侧均铰接有铰接架,支撑架的内侧下部转动式安装有转动板,两侧的铰接架分别与两侧的转动板下部转动式连接,转动板的顶部安装有u形架,u形架的上部两侧均开有滑动槽,推动板的两侧壁均安装有滑动杆,四个滑动杆分别滑动式设置在四个滑动槽内;

13.所述单轨吊阻车器还包括固定架、第一导杆、第一缓冲弹簧、第二导杆和第二缓冲弹簧,安装板两侧的底板顶部均安装有固定架,安装板的两侧壁均连接有多个第一导杆,两侧的第一导杆分别与两侧的固定架滑动式连接,安装板与两侧的固定架之间固接有多个第一缓冲弹簧,第一缓冲弹簧与第一导杆的数量相同,多个第一缓冲弹簧分别绕在多个第一导杆的外侧,安装框的两侧均固接有第二导杆,两侧的第二导杆分别与两侧的固定架滑动式连接,安装框与固定架之间连接有第二缓冲弹簧,四个第二缓冲弹簧分别绕在四个第二导杆的外侧;

14.所述单轨吊阻车器还包括棘条、固定板、l形板、楔形块、固定框、第三导杆、空心块、复位弹簧、挡块和接触块,安装板的底部开有凹槽,凹槽上侧的安装板开有两个空心槽,空心槽与凹槽连通,凹槽下侧的底板顶部安装有两个棘条,齿条侧壁安装有固定板,齿条的另一侧壁安装有l形板,l形板与固定板上均安装有两个楔形块,安装板的顶部两侧均安装有固定框,固定框的顶部滑动式设有四个第三导杆,四个相邻的第三导杆下端之间安装有空心块,空心块与固定框之间固接有四个复位弹簧,八个复位弹簧分别绕在八个第三导杆的外侧,空心块的内侧转动式安装有挡块,上下相邻的挡块与棘条配合,空心块的两侧壁均安装有接触块,四个接触块分别与四个楔形块配合;

15.所述方法包括如下步骤:

16.步骤1、正常制动

17.所述单轨吊机车经轮组沿所述轨道滚动,所述单轨吊机车需要正常制动时,所述驱动机构动作;

18.气缸带动齿条向左移动,齿条带动齿轮顺时针转动,进而带动转动盘顺时针转动,以使左右两侧的转动板下部随之向外侧摆动,使左右两侧的转动板上部向内侧摆动,带动左右两侧的u形架向内侧摆动,带动左右两侧的推动板相靠拢,推动左右两侧的挤压板相靠拢,左右两侧的挤压板相靠拢的同时,挤压上下两侧的滑动架相远离,上下两侧的滑动架相远离使上下两侧的连接板相远离,拉簧随之拉伸,上下两侧的连接板相远离使上下两侧的刹车板相远离,上下两侧的刹车板随之与轨道的横板的内表面贴合,同时左右两侧的挤压板相靠拢使左右两侧的摩擦板相靠拢,使左右两侧的摩擦板与轨道的纵板的表面贴合;

19.步骤2、紧急制动

20.弹性件在初始状态时处于压缩状态,在驱动机构中气缸损坏时,在左右两侧的弹性件弹力的作用下使左右两侧的推动板相靠拢,使左右两侧的u形架向内侧摆动,使左右两侧的转动板上部向内侧摆动,使左右两侧的转动板下部随之向外侧摆动,使转动盘顺时针

转动,使齿轮顺时针转动,使齿条向左移动;

21.同时,左右两侧的推动板相靠拢,推动左右两侧的挤压板相靠拢,左右两侧的挤压板相靠拢的同时,挤压上下两侧的滑动架相远离,上下两侧的滑动架相远离使上下两侧的连接板相远离,拉簧随之拉伸,上下两侧的连接板相远离使上下两侧的刹车板相远离,上下两侧的刹车板随之与轨道的横板的内表面贴合,同时左右两侧的挤压板相靠拢使左右两侧的摩擦板相靠拢,使左右两侧的摩擦板与轨道的纵板的表面贴合。

22.优选的,步骤2中,还同时进行步骤2a,步骤2a如下:

23.安装板相对于底板滑动,安装板上的第一导杆相对于左右两侧的固定架滑动,安装板靠近固定架时挤压第一缓冲弹簧,安装板远离固定架时拉伸第一缓冲弹簧;安装板上的第二导杆相对于左右两侧的固定架滑动,安装板靠近固定架时挤压第二缓冲弹簧,安装板远离固定架时拉伸第二缓冲弹簧。

24.优选的,步骤2中,在步骤2a之后还进行步骤2b,步骤2b如下:

25.齿条向左移动之后,使固定板和l形板向左移动,固定板和l形板向左移动使四个楔形块向左移动,四个楔形块向左移动分别远离四个接触块;

26.在复位弹簧的作用下使空心块向下移动,空心块向下移动使挡块向下移动,通过挡块与棘条配合,实现安装板与底板之间的限位。

27.优选的,上下两侧的滑动架内部均为椭圆形。

28.优选的,两侧的挤压板内部均为弧形面,挤压板与上下两侧的滑动架接触。

29.优选的,两侧的滑动框外侧壁下部均开有盛放槽,两侧的拉板分别滑动式设置在两侧的盛放槽内,两侧的拉板分别通过螺纹套旋接在两侧的螺杆上。

30.优选的,挡块的底部为水平面,两侧的挡块内侧面下部为倾斜面。

31.本发明的有益技术效果是:

32.本发明的一种单轨吊制动方法,可以实现对单轨吊机车的正常制动,并且在单轨吊阻车器的气缸损坏漏气时,通过单轨吊阻车器对单轨吊机车进行紧急刹车制动;避免了气缸损坏时,单轨吊机车无法进行紧急刹车制动固定,在惯性的作用下使单轨吊机车继续移动,给使用人员带来极大安全隐患;通过第一缓冲弹簧和第二缓冲弹簧的配合,对紧急刹车时产生惯性进行缓冲;在缓冲后,通过上下两侧的棘条与挡块配合,在单轨吊机车紧急刹车时将安装板限位固定,避免安装板在惯性的作用下来回移动,造成危险。

附图说明

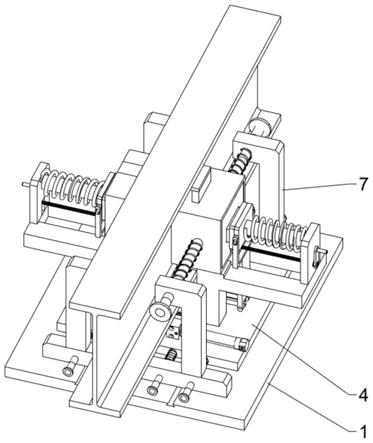

33.图1为本发明实施例单轨吊阻车器的第一种立体结构示意图;

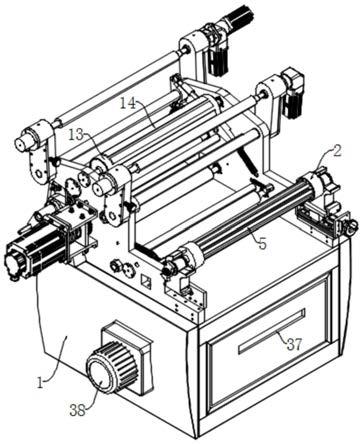

34.图2为本发明实施例单轨吊阻车器的第二种立体结构示意图;

35.图3为本发明实施例单轨吊阻车器的第三种立体结构示意图;

36.图4为本发明实施例自动刹车机构的立体结构示意图;

37.图5为本发明实施例自动刹车机构的局部剖视立体结构示意图;

38.图6为本发明实施例自动刹车机构的部分立体结构示意图;

39.图7为本发明实施例自动刹车机构的局部立体结构示意图;

40.图8为本发明实施例驱动机构的立体结构示意图;

41.图9为本发明实施例驱动机构的部分立体结构示意图;

42.图10为本发明实施例的第一种部分立体结构示意图;

43.图11为本发明实施例的第二种部分立体结构示意图;

44.图12为本发明实施例的第三种部分立体结构示意图。

45.其中:1

‑

底板,2

‑

滑槽,3

‑

滑块,4

‑

安装板,5

‑

自动刹车机构,501

‑

支撑架,502

‑

安装框,503

‑

滑动框,504

‑

滑动架,505

‑

连接板,506

‑

刹车板,507

‑

拉簧,508

‑

挤压板,509

‑

摩擦板,510

‑

竖板,511

‑

螺杆,512

‑

摇柄,513

‑

拉板,514

‑

卡槽,515

‑

卡块,516

‑

滑杆,517

‑

推动板,518

‑

弹性件,6

‑

驱动机构,601

‑

气缸,602

‑

导向板,603

‑

齿条,604

‑

连接架,605

‑

支板,606

‑

转轴,607

‑

齿轮,608

‑

转动盘,609

‑

铰接架,610

‑

转动板,611

‑

u形架,612

‑

滑动槽,613

‑

滑动杆,7

‑

固定架,8

‑

第一导杆,9

‑

第一缓冲弹簧,10

‑

第二导杆,11

‑

第二缓冲弹簧,12

‑

凹槽,13

‑

空心槽,14

‑

棘条,15

‑

固定板,16

‑

l形板,17

‑

楔形块,18

‑

固定框,19

‑

第三导杆,20

‑

空心块,21

‑

复位弹簧,22

‑

挡块,23

‑

接触块。

具体实施方式

46.为使本发明的目的、技术方案和有益效果更加清楚明白,以下结合具体实施例,并参照附图,对本发明进一步详细说明。本发明某些实施例于后方将参照所附附图做更全面性地描述,其中一些但并非全部的实施例将被示出。实际上,本发明的各种实施例可以许多不同形式实现,而不应被解释为限于此数所阐述的实施例;相对地,提供这些实施例使得本发明满足适用的法律要求。

47.在本发明的描述中,需要说明的是,术语“内”、“外”、“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

48.一种单轨吊阻车器,如图1

‑

3所示,包括底板1、滑块3、安装板4、自动刹车机构5和驱动机构6,底板1顶部的左右两侧均开有滑槽2,滑槽2内滑动式设有滑块3,左右两侧的滑块3顶部之间安装安装板4,安装板4的顶部设置自动刹车机构5,自动刹车机构5后侧的安装板4顶部设置驱动机构6,驱动机构6与自动刹车机构5配合。

49.使用时,使用人员将本设备安装在单轨吊机车上,当使用过程中,驱动机构6损坏时,自动刹车机构5自行工作完成刹车工作将单轨吊机车固定,当需要解除对单轨吊机车的固定时,使用人员手动通过自动刹车机构5工作解除对单轨吊机车的固定,如此避免驱动机构6损坏时,无法对单轨吊机车进行紧急自动刹车,给使用人员带来极大安全隐患。

50.如图3

‑

7所示,自动刹车机构5包括支撑架501、安装框502、滑动框503、滑动架504、连接板505、刹车板506、拉簧507、挤压板508、摩擦板509和手动解锁部件,支撑架501设置为两个,两个支撑架501分别设置在安装板4顶部的左右两侧,左右两侧的支撑架501顶部内侧均设置安装框502,安装框502内设置滑动框503,滑动框503的上下两部均滑动式设置滑动架504,上下两侧的滑动架504内部均为椭圆形,上下两侧的滑动架504分别滑动式穿过安装框502的上下两部,上下两侧的滑动架504外壁均安装连接板505,上下两侧的连接板505外壁均安装刹车板506,连接板505与安装框502之间固接拉簧507,左右两侧的滑动框503的外侧壁中部滑动式设置挤压板508,左右两侧的挤压板508内部均为弧形面,挤压板508与上下

两侧的滑动架504接触,左右两侧的滑动框503内侧壁中部均滑动式设置摩擦板509,摩擦板509与安装框502滑动式连接,左右相邻的摩擦板509与挤压板508固接,支撑架501的顶部设置手动解锁部件,手动解锁部件与相邻的滑动框503之间连接。

51.如图6和图7所示,手动解锁部件包括竖板510、螺杆511、摇柄512、拉板513、卡块515、滑杆516、推动板517和弹性件518,竖板510设有两个,两个竖板510分别连接在左右两侧的支撑架501顶部,左右两侧的竖板510位于左右两侧的安装框502外侧,左右相邻的竖板510与滑动框503之间转动式安装螺杆511,左右两侧的螺杆511外端均安装摇柄512,左右两侧的滑动框503外侧壁下部均开有盛放槽,滑动框503的盛放槽内滑动式设置拉板513,左右两侧的拉板513分别通过螺纹套旋接在左右两侧的螺杆511上,拉板513的上部开有卡槽514,左右两侧的挤压板508下部均安装卡块515,相邻的卡块515与卡槽514配合,竖板510的上部滑动式设置滑杆516,左右两侧滑杆516的内端均安装有推动板517,左右相邻的推动板517与竖板510之间固接有弹性件518,左右两侧的弹性件518分别绕在左右两侧的滑杆516外侧。

52.如图8和图9所示,驱动机构6包括气缸601、导向板602、齿条603、连接架604、支板605、转轴606、齿轮607、转动盘608、铰接架609、转动板610、u形架611和滑动杆613,气缸601设置在安装板4顶部的左后侧,安装板4的顶部设有两个导向板602,两个导向板602为前后对称设置,两个导向板602位于气缸601的前侧,前后两侧的导向板602之间滑动式设有齿条603,齿条603的顶部固接有连接架604,连接架604与气缸601的伸缩杆固接,安装板4顶部的中间设置有两个支板605,支板605位于齿条603的前侧,两个支板605为前后对称设置,前后两侧的支板605上部之间转动式安装有转轴606,转轴606的后端安装有齿轮607,齿轮607位于齿条603的上方,齿轮607与齿条603相啮合,转轴606的前端安装有转动盘608,转动盘608的上下两侧均铰接有铰接架609,支撑架501的内侧下部转动式安装有转动板610,左右两侧的铰接架609分别与左右两侧的转动板610下部转动式连接,转动板610的顶部安装有u形架611,u形架611上部的前后两侧均开有滑动槽612,推动板517前后两侧壁的中部均安装有滑动杆613,四个滑动杆613分别滑动式设置在四个滑动槽612内。

53.初始时,弹性件518处于压缩状态,当单轨吊机车在运行过程中,气缸601损坏漏气时,在左右两侧的弹性件518弹力的作用下使左右两侧的推动板517相靠拢,通过滑动槽612和滑动杆613的配合,左右两侧的推动板517相靠拢使左右两侧的u形架611向内侧摆动,左右两侧的u形架611向内侧摆动使左右两侧的转动板610上部向内侧摆动,左右两侧的转动板610下部随之向外侧摆动,左右两侧的转动板610下部向外侧摆动通过左右两侧的铰接架609,使转动盘608顺时针转动,转动盘608顺时针转动通过转轴606使齿轮607顺时针转动,齿轮607顺时针转动使齿条603向左移动;同时左右两侧的推动板517相靠拢推动左右两侧的挤压板508相靠拢,左右两侧的挤压板508相靠拢的同时,挤压上下两侧的滑动架504相远离,上下两侧的滑动架504相远离使上下两侧的连接板505相远离,拉簧507随之拉伸,上下两侧的连接板505相远离使上下两侧的刹车板506相远离,上下两侧的刹车板506相远离随之与轨道的横板的内表面贴合,同时左右两侧的挤压板508相靠拢使左右两侧的摩擦板509相靠拢,如此使左右两侧的摩擦板509与轨道的纵板的表面贴合,通过四个刹车板506和两个摩擦板509分别与轨道之间产生的摩擦力,如此增加单轨吊机车运动的阻力,致使单轨吊机车进行紧急刹车并固定,当需要手动解除单轨吊机车的固定时,使用人员分别握住左右

两侧的摇柄512并顺时针转动,左右两侧的摇柄512顺时针转动分别使左右两侧的螺杆511顺时针转动,如此使左右两侧的拉板513相远离,左右两侧的拉板513相远离使左右两侧的卡槽514分别套在左右两侧的卡块515外侧,左右两侧的拉板513继续相远离,如此使左右两侧的挤压板508相远离,左右两侧的挤压板508相远离使左右两侧的摩擦板509相远离,如此使左右两侧的摩擦板509远离轨道,此时在上下两侧的拉簧507作用下使上下两侧的连接板505相靠拢,上下两侧的连接板505相靠拢使上下两侧的刹车板506相靠拢,上下两侧的刹车板506相靠拢随之远离轨道,此时解除对单轨吊机车的固定;同时左右两侧的挤压板508相远离推动左右两侧的推动板517相远离,左右两侧的弹性件518随之压缩,当单轨吊机车抵达终点后,使用人员对气缸601进行维修或更换,当,气缸601维修或更换后,用户分别握住左右两侧的摇柄512使左右两侧的螺杆511逆时针转动,如此使左右两侧的拉板513相远离,当左右两侧的拉板513相远离复位后,使用人员停止转动摇柄512,此时左右两侧的弹簧件随之复位;随后使用人员启动气缸601通过连接架604使齿条603向右移动,齿条603向右移动使齿轮607逆时针转动,齿轮607逆时针转动通过转轴606使转动盘608逆时针转动,转动盘608逆时针转动通过左右两侧的铰接架609,使左右两侧的转动板610下部向内侧摆动复位,左右两侧的转动板610上部随之向外侧摆动复位,左右两侧的转动板610上部向外侧摆动复位使左右两侧的u形架611向外侧摆动复位,通过滑动槽612和滑动杆613的配合,左右两侧的u形架611向外侧摆动使左右两侧的推动板517向外侧移动复位,如此使左右两侧的弹性件518压缩,从而方便下次气缸601损坏漏气时,对单轨吊机车进行紧急刹车固定。

54.如图3所示,还包括固定架7、第一导杆8、第一缓冲弹簧9、第二导杆10和第二缓冲弹簧11,底板1顶部的左右两侧均安装有固定架7,安装板4位于左右两侧固定架7的内部,安装板4的左右两侧壁均连接有四个第一导杆8,左右两侧的第一导杆8分别与左右两侧的固定架7滑动式连接,安装板4的左右两侧壁分别与左右两侧的固定架7之间固接有四个第一缓冲弹簧9,八个第一缓冲弹簧9分别绕在八个第一导杆8的外侧,安装框502的左右两侧壁上部均固接有第二导杆10,左右两侧的第二导杆10分别与左右两侧的固定架7滑动式连接,安装框502的左右两侧壁分别与左右两侧的固定架7之间连接有第二缓冲弹簧11,四个第二缓冲弹簧11分别绕在四个第二导杆10的外侧。

55.通过第一缓冲弹簧9和第二缓冲弹簧11的配合,对紧急刹车时产生惯性进行缓冲。

56.如图10

‑

12所示,还包括棘条14、固定板15、l形板16、楔形块17、固定框18、第三导杆19、空心块20、复位弹簧21、挡块22和接触块23,安装板4底部的右侧开有凹槽12,安装板4顶部右侧的前后两部均开有空心槽13,空心槽13与凹槽12连通,凹槽12下侧的底板1顶部前后两侧均安装有棘条14,齿条603的右侧壁安装有固定板15,齿条603的前侧壁右部安装有l形板16,l形板16和固定板15的右侧壁前后两侧均安装有楔形块17,空心槽13上侧的安装板4顶部安装有固定框18,固定框18的顶部滑动式设有四个第三导杆19,四个相邻的第三导杆19下端之间安装有空心块20,上下相邻的空心块20与固定框18之间固接有四个复位弹簧21,八个复位弹簧21分别绕在八个第三导杆19的外侧,空心块20的内侧转动式安装有挡块22,挡块22的底部为水平面,前后两侧的挡块22内侧面下部为倾斜面,上下相邻的挡块22与棘条14配合,空心块20的前后两侧壁均安装有接触块23,四个接触块23分别与四个楔形块17配合。

57.初始时,复位弹簧21处于压缩状态,当单轨吊机车在运行过程中,气缸601损坏漏

气时,齿条603随之向左移动,齿条603向左移动使固定板15和l形板16向左移动,固定板15和l形板16向左移动使四个楔形块17向左移动,四个楔形块17向左移动分别远离四个接触块23,此时已完成对单轨吊机车的刹车工作,同时在第一缓冲弹簧9和第二缓冲弹簧11的作用下,对单轨吊机车刹车时带来的惯性进行缓冲,且此时在复位弹簧21的作用下使空心块20向下移动,空心块20向下移动使挡块22向下移动,此时安装板4在底板1上滑动,通过上下相邻的挡块22与棘条14配合,完成对安装板4的限位,避免在复位弹簧21的作用使安装板4在底板1上滑动,当需要解除对单轨吊机车的固定时,使用人员重复上述操作,解除对单轨吊机车的固定,解除对单轨吊机车固定的同时使齿条603向右移动,齿条603向右移动使固定板15和l形板16向右移动,固定板15和l形板16向右移动使四个楔形块17向右移动,四个楔形块17向右移动分别推动四个接触块23向上移动,复位弹簧21随之压缩,空心块20随之向上移动,空心块20向上移动使挡块22向上移动远离棘条14,解除对安装板4的固定,同时在第一缓冲弹簧9和第二缓冲弹簧11的弹力作用下,使安装板4滑动恢复单轨吊机车刹车前的位置状态,且通过第一缓冲弹簧9和第二缓冲弹簧11对安装板4复位进行缓冲,且避免单轨吊机车紧急刹车后,在惯性的作用下来回移动。

58.一种单轨吊制动方法,采用轨道、单轨吊机车和上述的单轨吊阻车器;所述轨道的横截面为工字形,所述轨道包括横板和纵板,两块横板平行布置,两块横板之间连接纵板;所述单轨吊机车经轮组滚动式连接所述轨道,所述单轨吊机车上设置所述单轨吊阻车器;上下两侧的刹车板506可贴合轨道的横板的内表面,左右两侧的摩擦板509可贴合轨道的纵板的表面。

59.所述方法包括如下步骤:

60.步骤1、正常制动

61.所述单轨吊机车经轮组沿所述轨道滚动,所述单轨吊机车需要正常制动时,所述驱动机构6动作;

62.气缸601带动齿条603向左移动,齿条603带动齿轮607顺时针转动,进而带动转动盘608顺时针转动,以使左右两侧的转动板610下部随之向外侧摆动,使左右两侧的转动板610上部向内侧摆动,带动左右两侧的u形架611向内侧摆动,带动左右两侧的推动板517相靠拢,推动左右两侧的挤压板508相靠拢,左右两侧的挤压板508相靠拢的同时,挤压上下两侧的滑动架504相远离,上下两侧的滑动架504相远离使上下两侧的连接板505相远离,拉簧507随之拉伸,上下两侧的连接板505相远离使上下两侧的刹车板506相远离,上下两侧的刹车板506随之与轨道的横板的内表面贴合,同时左右两侧的挤压板508相靠拢使左右两侧的摩擦板509相靠拢,使左右两侧的摩擦板509与轨道的纵板的表面贴合。通过步骤1,以实现对单轨吊机车的正常制动。

63.步骤2、紧急制动

64.弹性件518在初始状态时处于压缩状态,在驱动机构6中气缸601损坏时,在左右两侧的弹性件518弹力的作用下使左右两侧的推动板517相靠拢,使左右两侧的u形架611向内侧摆动,使左右两侧的转动板610上部向内侧摆动,使左右两侧的转动板610下部随之向外侧摆动,使转动盘608顺时针转动,使齿轮607顺时针转动,使齿条603向左移动;

65.同时,左右两侧的推动板517相靠拢,推动左右两侧的挤压板508相靠拢,左右两侧的挤压板508相靠拢的同时,挤压上下两侧的滑动架504相远离,上下两侧的滑动架504相远

离使上下两侧的连接板505相远离,拉簧507随之拉伸,上下两侧的连接板505相远离使上下两侧的刹车板506相远离,上下两侧的刹车板506随之与轨道的横板的内表面贴合,同时左右两侧的挤压板508相靠拢使左右两侧的摩擦板509相靠拢,使左右两侧的摩擦板509与轨道的纵板的表面贴合。通过步骤2,以实现对单轨吊机车的紧急刹车制动。

66.步骤2中,还同时进行步骤2a,步骤2a如下:

67.安装板4相对于底板1滑动,安装板4上的第一导杆8相对于左右两侧的固定架7滑动,安装板4靠近固定架7时挤压第一缓冲弹簧9,安装板4远离固定架7时拉伸第一缓冲弹簧9;安装板4上的第二导杆10相对于左右两侧的固定架7滑动,安装板4靠近固定架7时挤压第二缓冲弹簧11,安装板4远离固定架7时拉伸第二缓冲弹簧11。通过步骤2a,以对紧急刹车制动时产生惯性进行缓冲。

68.步骤2中,在步骤2a之后还进行步骤2b,步骤2b如下:

69.齿条603向左移动之后,使固定板15和l形板16向左移动,固定板15和l形板16向左移动使四个楔形块17向左移动,四个楔形块17向左移动分别远离四个接触块23;

70.在复位弹簧21的作用下使空心块20向下移动,空心块20向下移动使挡块22向下移动,通过挡块22与棘条14配合,实现安装板4与底板1之间的限位。通过步骤2b,以在缓冲后,将安装板4限位固定,避免安装板4在惯性的作用下来回移动,造成危险。

71.至此,已经结合附图对本实施例进行了详细描述。依据以上描述,本领域技术人员应当对本发明一种单轨吊制动方法有了清楚的认识。本发明的一种单轨吊制动方法,可以实现对单轨吊机车的正常制动,并且在单轨吊阻车器的气缸601损坏漏气时,通过单轨吊阻车器对单轨吊机车进行紧急刹车制动;避免了气缸601损坏时,单轨吊机车无法进行紧急刹车制动固定,在惯性的作用下使单轨吊机车继续移动,给使用人员带来极大安全隐患;通过第一缓冲弹簧9和第二缓冲弹簧11的配合,对紧急刹车时产生惯性进行缓冲;在缓冲后,通过上下两侧的棘条14与挡块22配合,在单轨吊机车紧急刹车时将安装板4限位固定,避免安装板4在惯性的作用下来回移动,造成危险。

72.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。