1.本实用新型专利属于隧道施工技术领域,涉及一种富水软弱地层超长联络通道的施工技术,具体为冻结法加固60米级超长距离联络通道的冻结体系。

背景技术:

2.联络通道又称旁通道,是为了满足隧道区间安全疏散和渗漏水排放要求,设置于两条单线区间隧道之间的连接通道,是隧道工程建设中的主要风险积聚段。自冻结法引入隧道联络通道施工后,因此工法加固强度高、止水性能好等优点,广泛应用于上海、南京和苏州等富水软土地层的联络通道施工中,通常应用长度约为10~15m,其理论日趋完善,应用技术相对成熟。但随着城市地下工程建设的迅猛发展,地下既有建筑物、构筑物不断增多,特定环境下建设的联络通道也日趋见多,从而不断涌现出新的难题,尤其是富水软弱地层长距离甚至超长距离联络通道的建设,因距离长,地层稳定性差,周边既有建筑繁杂,在多种不良因素的影响下,以往的冻结法体系难以满足建设需求,可能造成严重的后果。因此迫切地需要冻结法加固60米级超长距离联络通道的冻结体系,合理地进行设计施工,确保超长距离联络通道的安全竣工。

技术实现要素:

3.本实用新型提出的是一种冻结法加固60米级超长距离联络通道的冻结体系,其目的在于为了克服现有技术的不足,能够安全可靠地在富水软弱地层建设超长距离联络通道,满足安全疏散和排水需求,减小周边环境影响,提高经济效益,本实用新型提供了冻结法加固60米级超长距离联络通道的冻结体系。

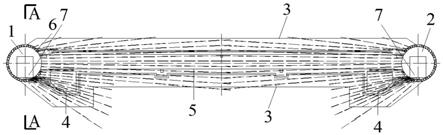

4.本实用新型的技术解决方案:冻结法加固60米级超长距离联络通道的冻结体系,所述体系包括双泵站结构4、联络通道5、冻土帷幕3、冻结孔6、两个独立供冷系统7;其中,所述双泵站结构4为联络通道靠近左、右线隧道处设置泵站,所述冻土帷幕3为钳形,左线隧道1与右线隧道2双向对设有冻结孔6,所述冻结孔6内设有冻结管并在联络通道5中部交叉搭接,两个独立供冷系统7分别设置在左线隧道1与右线隧道2内。

5.所述泵站分别设置在联络通道靠近左线隧道1与右线隧道2侧,泵站靠近隧道一侧切角钝化,切角为135

°

。

6.所述联络通道5中间通道联络通道(5)中间通道拱顶高度下调195mm,为1500mm,通道底为平底板。

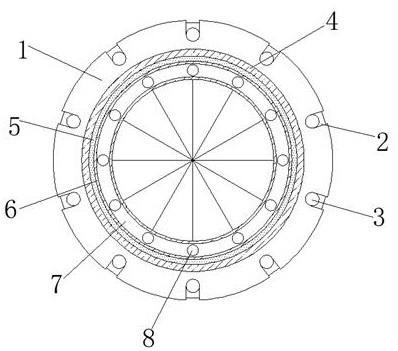

7.所述冻结管特征是所述冻结管为φ108

×

10mm低碳钢管,布置170~180根,长距离冻结管在联络通道(5)中间5.0m范围内搭接。

8.所述冻结孔6周围布置测温孔10,冻土帷幕内未冻土中设有卸压孔11,采用φ89

×

8mm无缝钢管。

9.所述联络通道5两侧设有3环钢管片。

10.所述联络通道5与泵站内设置注浆孔9。

11.本实用新型的有益效果:

12.(1)通过双泵站结构,左右设置两个泵站,冻土帷幕呈钳形,相比在联络通达中间设置单泵站,显著减少了冻土量及冻胀融沉。

13.(2)优化了超长联络通道的结构布置,联络通道中间通道部分拱顶高度下调,通道底由圆弧反底拱改为平底板,可减少超长通道的冻土量,在保留结构和功能完整的基础上,缩减工期和工程量。

14.(3)左右设置独立的冻结站提高制冷量,同时两侧都打设冻结孔、中间搭接以提高冻结效果,相比单侧设置冻结站供冷,另一侧利用少量透孔供冷,制冷效果好,冻结速率快。

15.(4)优化了超长联络通道的结构和冻结方案设计,充分发挥冻结法的优势,能够保证在富水软弱地层安全可靠地施工建设60米级超长联络通道,具有对施工环境影响小、加固及止水效果可靠、节约工期等优点;体系适用于城市周边环境复杂需要设置60米级超长联络通道的隧道工程。

附图说明

16.图1是本实用新型所述冻结法加固60米级超长距离联络通道的冻结体系示意图;

17.图2是图1的a

‑

a剖面图;

18.图3是开挖及构筑顺序图;

19.图4是注浆孔平面布置图。

20.其中,1

‑

左线隧道,2

‑

右线隧道,3

‑

冻结帷幕,4

‑

双泵站结构,5

‑

联络通道结构,6

‑

冻结孔,7

‑

独立供冷系统,8

‑

钢管片,9

‑

注浆孔,10

‑

测温孔,11

‑

卸压孔,12

‑

第一阶段,13

‑

第二阶段,14

‑

第三阶段,15

‑

第四阶段,16

‑

安全门。

具体实施方式

21.冻结法加固60米级超长距离联络通道的冻结体系,其特征在于,所述体系包括双泵站结构,联络通道结构,冻结孔,独立供冷系统;冻结孔内布置冻结管并在联络通道结构中部交叉搭接,独立供冷系统分别设置在左线隧道与右线隧道内。

22.优选的,所述双泵站结构分别设置在靠近左线隧道与右线隧道处,并将泵站靠近隧道一侧切角钝化处理,切角为135

°

。

23.优选的,联络通道结构中间通道部分拱顶高调整为1500mm、通道底由圆弧反底拱改为平底板。

24.优选的,所述冻结孔分别自左线隧道与右线隧道双向对打,冻结孔内布置冻结管并在联络通道结构中间5.0m范围内搭接。冻结孔周围布置测温孔,在安全门内布置卸压孔。

25.优选的,联络通道结构中心两侧布置3环钢管片,并在联络通道结构与双泵站结构内设置注浆孔。

26.以上任一所述冻结法加固60米级超长距离联络通道的冻结体系的方法,所述方法包括以下步骤:

27.(1)增加钢管片:在盾构机掘进时,在需要设置联络通道处两侧由1环钢管片增加至3环。

28.(2)水平冻结方案设计:根据施工条件及土体性质进行冻结设计,包括比选冻结壁

结构形式,确定冻结壁厚度和平均温度,布置冻结孔、测温孔和卸压孔,设定冻结周期、验算冻结壁,设计制冷系统、预应力支架、安全门和开挖临时支架,对周边环境影响的监测与保护等。

29.(3)施工准备:安装联络通道冻结站,用电缆将电源引进联络通道冻结站,铺设进、排水管,用厚5cm的木板在联络通道处铺设冻结施工场地,按不同位置的冻结孔钻进要求,用φ48

×

4 mm钢管搭建冻结孔施工脚手架,加工冻结管、孔口管等各种加工件。

30.(4)冻结孔施工:根据联络通道结构施工超长近水平孔和斜孔,采用性能优良的钻机。采用特制钻杆φ108

×

10mm,给定入孔水平方位角与仰(俯)角,以补偿钻进偏斜。钻进过程中实时测量偏斜量并利用可以纠偏的钻头纠偏。每个钻孔都设孔口管,并安装孔口密封装置。每一个钻孔完成后及时计算该孔流出物的方量,结合地表沉降监测数据的变化,及时注浆,注浆压力高于正常钻进时泵压0.2~0.4mpa,绝对泵压不得超过2.5mpa,瞬间泵压不得超过2.8mpa。终孔后20小时进行孔口补充注浆,实现“充填注浆”与压密注浆的双重效果,使钢管、土层、浆体三位一体,处于一种相对稳定的状态。配比为水泥:水:膨润土=400~500:1000:25~50。同时安装、调试和试运转冻结制冷系统,盐水系统和监测系统。

31.(5)积极冻结:采用制冷量较大的jyslgf300型冷冻机组,进行快速冻结,使冻结壁尽快交圈。盐水降温按预计降温曲线进行,设计积极冻结时间约为60天。在冻结过程中,每天监测盐水温度、流量,测温孔温度及卸压孔压力,根据冻结监测情况调整冻结系统运行参数,并推算冻结壁的发展情况(平均温度及厚度)。在左、右线隧道管片靠近喇叭口侧敷设冷管和保温层。在冻土帷幕内未冻土中设4个泄压孔,采用φ89

×

8mm无缝钢管,在冻胀引起地层压缩时,从泄压孔排除部分土体,如果孔内水压增加,打开孔口阀门卸压。左右线冷冻机组的开机时间错开10天,并且集水井处冻结管的供液时间相应的推后,以减小冻胀。积极冻结过程中,安装隧道预应力支架及应急防护门。

32.(6)开挖及构筑:当达到设计的积极冻结周期,计算的冻结壁最小有效厚度及平均温度达到设计值,冻结壁与隧道管片交界面处平均温度不高于

‑

5℃,去、回路盐水温差不大于1.5℃,冻结壁外边界处温度低于0℃,打设的探孔达到设计温度且无线状流水流砂,防护门安装后气密性试验合格、应急物资储备到位以及其他准备工作就绪,方可拉管片开挖。由于联络通道距离长,分段进行开挖构筑。先施工联络通道,后施工2个泵站。分段开挖构筑,第一阶段、第二阶段和第三阶段开挖构筑联络通道,第四阶段开挖构筑双泵站,安全门位置随挖而变。先从一侧隧道内试挖,再从通道另一端开挖,达到设计分段位置后,临时封堵开挖掌子面,把应急防护门向开挖方向移动,进行一次防水施工及二次结构施工,然后再转入下一段开挖与构筑。开挖时严格控制开挖步距,并及时进行型钢支撑加木背板,喷射混凝土,做好临时支护。做好各工序间的衔接,减少冻结壁的暴露时间。

33.(7)结构注浆及自然解冻融沉注浆:结构完成后及时进行壁后充填注浆,注浆孔均匀涵盖整个冻土帷幕范围,对于泵房外侧、喇叭口内角等薄弱处增加注浆孔,通道及泵房结构内部预埋注浆孔,在开挖临时支护时预埋注浆管,深度至木背板后。停止冻结后3~7天内进行衬砌壁后充填注浆,注浆时要求完成冻结封孔且衬砌混凝土强度达到设计强度的60%以上。充填注浆结束后进行自然解冻,根据地层监测情况进行冻结壁融沉补偿注浆,遵循“多次、少量、均匀”原则。最后割除孔口管或冻结管并进行封堵,所有预留隧道钢管片格仓采用微膨胀性c35素混凝土填满。

34.下面结合附图对本实用新型技术方案做进一步解释说明。

35.实施例1

36.某市轨道交通2号线两条隧道上方分别有居民楼和办公楼,且管线分布较密。联络通道及泵站隧道中心距68.01m,在国内属超长的联络通道,地层从上而下依次为:<2

‑4‑

5>粉细砂、<2

‑4‑

4>淤泥夹砂、<2

‑

5>中细砂、<3

‑

1>粉质粘土,自稳性差,富水性强,透水性强,地质条件差,对施工影响较大。采用冻结法加固土体、矿山暗挖法施工。

37.本工程采用冻结法加固60米级超长距离联络通道的冻结体系,具体技术方案如下:

38.a.增加钢管片,在盾构机掘进时,在设置联络通道处两侧由1环钢管片增加至3环。

39.b.水平冻结方案设计,根据施工条件及土体性质进行冻结设计,经方案比选选择在联络通道靠近左右隧道处设置双泵站,冻土帷幕设计厚度为2.1m,平均温度≤

‑

10℃,积极冻结时间为60天,冻结孔个数一共170个,冻结管规格为φ108

×

10mm,盐水最低设计温度≤

‑

28℃,测温孔20个,泄压孔4个,采用8台jyslgf300冷冻机,施工周期共180d。

40.c.施工准备,安装联络通道冻结站,用电缆将电源引进联络通道冻结站,用电负荷约1400kva,铺设进、排水管,水量为15m3/h。用厚5cm的木板在联络通道处铺设冻结施工场地,按不同位置的冻结孔钻进要求,用φ48

×

4 mm钢管搭建冻结孔施工脚手架,加工钻头组合、冻结管(兼作钻杆)、孔口管、堵头、盐水箱和隧道预应力支架等。

41.d.冻结孔施工,施工工序为:定位开孔及孔口管安装

→

孔口装置安装

→

钻孔

→

封闭孔底部

→

打压试验。冻结孔开孔位置误差不大于100mm,避开管片接缝、螺栓、主筋和钢管片肋板。冻结孔最大允许偏差250mm。根据联络通道结构施工超长近水平孔和斜孔,根据联络通道结构施工超长近水平孔和斜孔,采用性能优良的钻机。采用特制钻杆φ108

×

10mm,钻杆全部加工成内丝,采用丝扣内管箍连接再焊接。给定入孔水平方位角与仰(俯)角,以补偿钻进偏斜。钻进过程中实时测量偏斜量并利用可以纠偏的钻头纠偏。每个钻孔都设孔口管,并安装孔口密封装置。每个钻孔都设孔口管,并安装孔口密封装置。每一个钻孔完成后及时计算该孔流出物的方量,结合地表沉降监测数据的变化,及时注浆,注浆压力高于正常钻进时泵压0.2~0.4mpa,绝对泵压不得超过2.5mpa,瞬间泵压不得超过2.8mpa。终孔后20小时进行孔口补充注浆,实现“充填注浆”与压密注浆的双重效果,使钢管、土层、浆体三位一体,处于一种相对稳定的状态。配比为水泥:水:膨润土=400~500:1000:25~50。同时安装、调试和试运转冻结制冷系统,盐水系统和监测系统。本工程需在左右线各设置一个机房冻结站占地面积约300

㎡

,站内设备主要包括冷冻机、盐水箱、盐水泵。清水泵和冷却塔安装在端头井处。机房内所有设备进行检修后进行保养喷漆施工。机房内设置值班室。采用50mm厚的泡沫保温材料对盐水管路进行保温。盐水(氯化钙溶液)比重为1.25~1.26之间,将系统管道内充满清水,盐水箱充至一半清水,在盐水箱内(加过滤装置)溶解氯化钙,开启盐水泵,边循环边化氯化钙,直至盐水浓度达到设计要求。机组首先进行制冷系统的检漏和氮气冲洗,在确保系统无渗漏后,再抽真空,充氟加油。

42.e.积极冻结:采用制冷量较大的jyslgf300型冷冻机组,进行快速冻结,使冻结壁尽快交圈。盐水降温按预计降温曲线进行,设计积极冻结时间约为60天,冻结孔单孔流量不小于5m

³

/h,积极冻结7天盐水温度降至

‑

18℃以下,积极冻结15天盐水温度降至

‑

24℃以下,开挖时盐水温度降至

‑

28℃。在冻结过程中,每天监测盐水温度、流量,测温孔温度及卸

压孔压力,根据冻结监测情况调整冻结系统运行参数,并推算冻结壁的发展情况(平均温度及厚度)。温度监测采用电子测温系统,在去、回路盐水干管及每组冻结管上安装热电偶传感器测量盐水温度,在测温孔内安装热电偶传感器测量土体温度,数据由系统自动测量、记录。在左、右线隧道管片靠近喇叭口侧敷设冷管和保温层。在冻土帷幕内未冻土中设4个泄压孔(孔深30m),采用φ89

×

8mm无缝钢管,在冻胀引起地层压缩时,从泄压孔排除部分土体,如果孔内水压增加,打开孔口阀门卸压。左右线冷冻机组的开机时间错开10天,并且集水井处冻结管的供液时间相应的推后,以减小冻胀。积极冻结过程中,安装隧道预应力支架及应急防护门。联络通道共设4榀预应力支架,在区间隧道联络通道开口两侧架两榀,间距2m,并在联络通道两端沿隧道方向对称布置,安装时间不迟于开机冷冻后15天,且必须在冻结帷幕交圈之前。

43.f.开挖及构筑:当达到设计的积极冻结周期,计算的冻结壁最小有效厚度及平均温度达到设计值,冻结壁与隧道管片交界面处平均温度不高于

‑

5℃,去、回路盐水温差不大于1.5℃,冻结壁外边界处温度低于0℃,打设的探孔达到设计温度且无线状流水流砂,防护门安装后气密性试验合格、应急物资储备到位以及其他准备工作就绪,方可拉管片开挖。由于联络通道距离长,需要同时占用联络通道左右线隧道,在联络通道开口处搭设工作平台,利用隧道作为排渣及材料运输通道。分段进行开挖构筑。先施工联络通道,后施工2个泵站。开挖与构筑分为4段(见图4),具体为:第一阶段两头同时开挖,完成第一道施工缝前的土方开挖、喷射混凝土、防水、钢筋及混凝土浇筑(在该过程中需要完成排水沟的开挖及排水管的敷设);第二阶段开始前,需将安全防护门移动到结构预埋的环形预埋槽钢上,进行防护门安装,完成防护门安装后,开始第二阶段的土方开挖、喷射混凝土、防水、钢筋及混凝土浇筑;第三阶段开始前,需将安全防护门移动到结构预埋的环形预埋槽钢上,进行防护门安装,完成防护门安装后,开始第三阶段的土方开挖、喷射混凝土、防水、钢筋及混凝土浇筑。至此完成通道部分开挖及二衬施工。第四阶段开挖集水井,该阶段需要完成土方开挖、喷射混凝土、防水、钢筋及混凝土浇筑。第四阶段进行集水井的开挖,当集水井开挖时集水井内已经全部冻实,可进行全断面逐层开挖。开挖完成后进行支护及喷浆施工,然后进行防水及二衬施工。开挖时严格控制开挖步距,采用风镐、铲及手镐相结合,人工出土,工作面排土采用农用三轮车,推到井口附近的专用排土箱内,用龙门吊吊至地面排出。

44.g.结构注浆及自然解冻融沉注浆:完成每一阶段二衬后3~7天内进行衬砌后充填注浆,注浆孔均匀涵盖整个冻土帷幕范围,对于泵房外侧、喇叭口内角等薄弱处增加注浆孔,通道及泵房结构内部预埋注浆孔,在开挖临时支护时预埋注浆管,深度至木背板后。充填注浆采用单液水泥浆,融沉注浆采用单液水泥浆,单液浆水泥等级强度为po.42.5级,水灰比一般为0.8,注浆设备选用syb 50

‑

45ii 液压注浆泵,集水井处的注浆压力不大于0.1mpa,通道部位注浆压力不大于静水压力,宜按照由下而上的顺序进行,当上一层注浆孔连续返浆后即可停止下一层注浆,直至注到拱顶结束。停止冻结后3~7天内进行衬砌壁后充填注浆,注浆时要求完成冻结封孔且衬砌混凝土强度达到设计强度的60%以上。采用自然解冻法,停止冷冻后1个月开始融沉注浆,根据地层监测情况进行冻结壁融沉补偿注浆,遵循“多次、少量、均匀”原则。最后割除孔口管或冻结管并进行封堵,所有预留隧道钢管片格仓采用微膨胀性c35素混凝土填满。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。