1.本实用新型属于汽车维修保养辅具技术领域,具体涉及一种用于流质体更换的气动压差式辅助交换装置。

背景技术:

2.目前,汽修厂在对车辆进行维修和保养时,经常需要更换刹车油、更换机油以及注入齿轮油等,传统的更换或注入的一种方法是:在一种油液更换完毕后,对油泵进行清洗,清洗干净后,再进行另外一种油液的注入或更换,采用上述更换方法,对油泵清洗频繁,造成维修人员劳动强度增大,工作效率低,且对油泵的清洗成本高;另外一种方法是:对每种不同油液配备专门的更换器,即更换刹车油时,采用刹车油更换器,更换机油时,采用机油更换器,注入齿轮油时,使用齿轮油更换器,虽然省去了油泵的清洗环节,但是更换成本大大提高,因此,针对上述问题,有必要进行改进。

技术实现要素:

3.本实用新型解决的技术问题:提供一种用于流质体更换的气动压差式辅助交换装置,通过耐压筒体和与耐压筒体可拆式密封固连的异形上盖组成的可供油桶装入与取出的辅助交换结构,并采用压差抽吸原理,实现了流质体向油桶内的吸入或油桶内流质体的抽出,采用本结构可实现刹车油更换、机油更换以及齿轮油加注,无须清洗耐压筒体和异形上盖,减少了汽修厂油液更换所需的设备数量,结构简单,携带操作方便,维修设备投入成本大大降低,具有较高的推广使用价值。

4.本实用新型采用的技术方案:用于流质体更换的气动压差式辅助交换装置,包括耐压筒体和位于耐压筒体上方的异形上盖,所述耐压筒体上端固定有将耐压筒体和异形上盖可拆式连接为一体的连接座,所述异形上盖和连接座之间通过设于异形上盖底面的充气式密封件密封,所述耐压筒体内放置有一个或多个油桶,所述异形上盖上设有与油桶数量相同的基座连接组件,且下端插入油桶内的导管与基座连接组件连接,所述导管上端伸出异形上盖设置且位于异形上盖外部的导管上设有开关,所述耐压筒体下端外圆周壁上设有与其内部连通的连接头,所述连接头与压缩机连接的气路管道固定连接,并通过压缩机改变耐压筒体和油桶内的压强实现油桶内油液的压出或外部油液向油桶内的吸入。

5.其中,所述异形上盖包括盖板、内球形板和外弧形环板,所述盖板外圆周壁上均布有多个球形连接头,所述内球形板槽口朝上设置并固定于盖板底面中部,所述外弧形盖板槽口朝下设置并固定于盖板顶面边沿的内侧,位于所述盖板中部上方的辅助罩与外弧形盖板顶部固定连接,所述外弧形盖板下方的盖板上制有多个便于气体通过的通气孔,所述辅助罩顶面中部固定有便于旋转并提拉异形上盖的提拿把手,所述连接座的内壁为拐角处加工有圆角的l形槽型环面,所述l形槽型环面的竖直内壁中部制有与球形连接头适配的环形球槽,所述连接座上端面制有与球形连接头数量相同并与环形球槽连通的弧形槽,所述异形上盖上的球形连接头由弧形槽进入并适配于环形球槽内,并通过转动异形上盖使球形连

接头与弧形槽错开后实现耐压筒体和异形上盖的可拆式连接,所述盖板底面固定有定位环且套装于定位环外圆周壁上的充气式密封件抵于l形槽型环面下端的竖直壁面与水平壁面上,所述充气式密封件的充气头穿过盖板上的孔固定并伸出外弧形环板设置,所述基座连接组件焊接固定于盖板和内球形板上,且与基座连接组件连接的导管上端穿过并伸出辅助罩设置,所述导管下端由油桶上端的入口插入其内部内。

6.进一步地,所述导管外管径小于油桶的入口内径,且插入油桶内的导管外壁与油桶的入口内壁留有间隙,所述充气式密封件为充气密封气囊。

7.优选地,所述基座连接组件包括固定座,所述固定座为制有中心通孔的管套结构,所述盖板和内球形板上制有上下位置对应的安装孔,且装于盖板和内球形板安装孔内的固定座焊接固定于盖板和内球形板上,所述导管固定于固定座的中心通孔内。

8.优选地,所述基座连接组件包括基座ⅰ和六棱螺母座,所述盖板和内球形板上制有上下位置对应的安装孔,且装于盖板和内球形板安装孔内的基座ⅰ焊接固定于盖板和内球形板上,所述基座ⅰ上端的连接凸台位于盖板上方,所述基座ⅰ内壁上制有多个密封槽且导管通过设于密封槽内的密封圈密封安装于基座ⅰ上,所述六棱螺母座上制有与连接凸台适配的凹槽,且凹槽槽顶面上制有中心通孔,所述六棱螺母座套装于导管上且凹槽内侧壁上的内螺纹与连接凸台外圆周壁上的外螺纹适配旋合,所述导管与连接凸台和凹槽的连接处通过套装于导管上并位于连接凸台和凹槽之间的密封圈ⅰ密封。

9.进一步地,所述连接凸台和凹槽上下对应面的内侧拐角处均制有便于对密封圈ⅰ密封施压的圆角。

10.优选地,所述基座连接组件包括基座ⅱ、加厚圆环和盖板ⅰ,所述盖板和内球形板上制有上下位置对应的安装孔,且装于盖板和内球形板安装孔内的基座ⅰ焊接固定于盖板和内球形板上,所述导管固定于加厚圆环的通孔中,位于基座ⅱ内的加厚圆环下端坐落于基座ⅱ下端的定位凸台台面上,所述加厚圆环外圆周壁和基座ⅱ内壁上之间设有多个密封圈ⅱ,采用螺钉固定安装于基座ⅱ上端的盖板ⅰ将加厚圆环抵紧固定于基座ⅱ内。

11.进一步地,所述外弧形盖板上安装有溢压阀和便于检测耐压筒体内气体压强的气压表。

12.进一步地,所述耐压筒体下端内壁上固定有支撑隔板,放置于支撑隔板上的油桶由均布于支撑隔板上板面边沿内侧的多个定位板将油桶与耐压筒体分隔开。

13.本实用新型与现有技术相比的优点:

14.1、本技术方案通过耐压筒体和与耐压筒体可拆式密封固连的异形上盖组成的可供油桶装入与取出的辅助交换结构,并采用压差抽吸原理,实现了流质体向油桶内的吸入或油桶内流质体的抽出;

15.2、本技术方案采用由盖板、内球形板和制有通气孔的外弧形环板固连而成的异形上盖,提高了异形上盖抗压能力,有利于将耐压筒体内的压缩空气分流至外弧形环板与盖板之间的区域,消除内球形板应力集中的现象;

16.3、本技术方案异形上盖与耐压筒体的连接方式采用球形连接头与环形球槽适配连接的结构,并通过在连接座与异形上盖连接处设置充气密封气囊,实现对异形上盖与耐压筒体的密封,为异形上盖与耐压筒体提供开考的密封条件,保证异形上盖与耐压筒体形成的内腔具有可靠的密封性能,为流质体向油桶内的吸入或抽出提供必要的密封环境;

17.4、本技术方案通过在异形上盖上设置基座连接组件,为导管在异形上盖上的连接提供必要的密封连接结构,保证导管与异性上盖连接的密封可靠性;

18.5、本技术方案通过更换装有不同流质体的油桶,可实现刹车油更换、机油更换以及齿轮油加注,无须清洗耐压筒体和异形上盖,减少了汽修厂油液更换所需的设备数量,结构简单,携带操作方便,维修设备投入成本大大降低,具有较高的推广使用价值。

附图说明

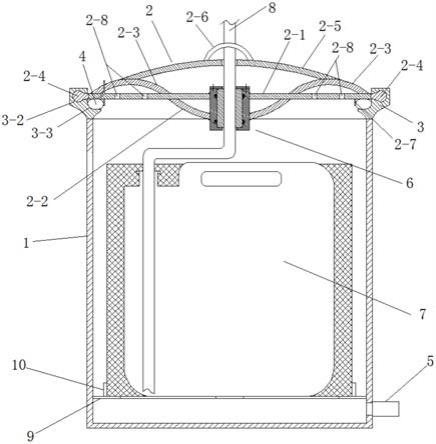

19.图1为本实用新型结构主视图;

20.图2为本实用新型结构俯视图;

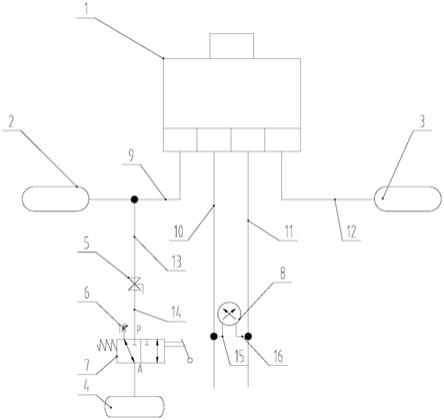

21.图3为本实用新型第一种基座连接组件的结构示意图;

22.图4为本实用新型第二种基座连接组件的结构示意图;

23.图5为本实用新型第三种基座连接组件的结构示意图。

具体实施方式

24.下面结合附图1

‑

5描述本实用新型的一种实施例,从而对技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

25.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位,以特定的方位构造和操作,因此,不能理解为对本实用新型的限制。

26.用于流质体更换的气动压差式辅助交换装置,如图1

‑

3所示,为采用第一种基座连接组件的结构时气动压差式辅助交换装置的结构示意图,具体结构如下:包括耐压筒体1和位于耐压筒体1上方的异形上盖2,所述耐压筒体 1上端固定有将耐压筒体1和异形上盖2可拆式连接为一体的连接座3,所述异形上盖2和连接座3之间通过设于异形上盖2底面的充气式密封件4密封,所述耐压筒体1内放置有一个或多个油桶7,所述异形上盖2上设有与油桶7 数量相同的基座连接组件6,且下端插入油桶7内的导管8与基座连接组件6 连接,所述导管8上端伸出异形上盖2设置且位于异形上盖2外部的导管8 上设有开关,由于导管8为软管,因此,导管8上的开关为可调节流量的开关调节器,所述耐压筒体1下端外圆周壁上设有与其内部连通的连接头5,所述连接头5与压缩机连接的气路管道固定连接,并通过压缩机改变耐压筒体1 和油桶7内的压强实现油桶7内油液的压出或外部油液向油桶7内的吸入。

27.具体的,所述异形上盖2包括盖板2

‑

1、内球形板2

‑

2和外弧形环板2

‑

3,所述盖板2

‑

1外圆周壁上均布有多个球形连接头2

‑

4,所述内球形板2

‑

2槽口朝上设置并固定(焊接)于盖板2

‑

1底面中部,所述外弧形盖板2

‑

3槽口朝下设置并固定(焊接)于盖板2

‑

1顶面边沿的内侧,位于所述盖板2

‑

1中部上方的辅助罩2

‑

5与外弧形盖板2

‑

3顶部固定(焊接)连接,所述外弧形盖板2

‑

3下方的盖板2

‑

1上制有多个便于气体通过的通气孔2

‑

8,所述辅助罩 2

‑

5顶面中部固定有便于旋转并提拉异形上盖2的提拿把手2

‑

6,所述连接座 3的内壁为拐角处加工有圆角的l形槽型环面3

‑

3,所述l形槽型环面3

‑

3的竖直内壁中部制有与球形连接头2

‑

4适配的环形球槽3

‑

2,所述连接座3上端面制有与球形连接头2

‑

4数量相同并与环形球槽3

‑

2连通的弧形槽3

‑

1,所述异形上盖2上的球形连接头2

‑

4由弧形槽3

‑

1进入并适配于环形球槽

3

‑

2内,并通过转动异形上盖2使球形连接头2

‑

4与弧形槽3

‑

1错开后实现耐压筒体1 和异形上盖2的可拆式连接,所述盖板2

‑

1底面固定有定位环2

‑

7且套装于定位环2

‑

7外圆周壁上的充气式密封件4抵于l形槽型环面3

‑

3下端的竖直壁面与水平壁面上,所述充气式密封件4的充气头穿过盖板2

‑

1上的孔固定并伸出外弧形环板2

‑

3设置,所述基座连接组件6焊接固定于盖板2

‑

1和内球形板2

‑

2上,且与基座连接组件6连接的导管8上端穿过并伸出辅助罩2

‑

5 设置,所述导管8下端由油桶7上端的入口插入其内部内,上述结构中,异形上盖2具有分流分载的作用,因此,异形上盖2的抗压能力强,稳定可靠性好。

28.具体的,所述导管8外管径小于油桶7的入口内径,且插入油桶7内的导管8外壁与油桶7的入口内壁留有间隙,此间隙有利于从连接头5送入的压缩空气进入油桶7内,保证油桶7内的压力与耐压筒体1内的压力相同,所述充气式密封件4为充气密封气囊,充气密封气囊充气胀开后抵紧并贴合盖板和连接座3下端的l形槽型环面3

‑

3,将连接座3与盖板2

‑

1之间密封,从而保证异形上盖2与耐压筒体1之间的可靠密封性,同时,在充气密封气囊可靠密封的前提下,有利于采用球形连接头2

‑

4与环形球槽3

‑

2适配连接异形上盖2与连接座3承压后自动锁紧。

29.如图3所示为第一种基座连接组件6的结构,图1为安装有第一种基座连接组件6的辅助交换装置的结构,所述基座连接组件6包括基座ⅱ6

‑

7、加厚圆环6

‑

8和盖板ⅰ6

‑

9,所述盖板2

‑

1和内球形板2

‑

2上制有上下位置对应的安装孔,且装于盖板2

‑

1和内球形板2

‑

2安装孔内的基座ⅰ6

‑

2焊接固定于盖板2

‑

1和内球形板2

‑

2上,所述导管8固定于加厚圆环6

‑

8的通孔中,位于基座ⅱ6

‑

7内的加厚圆环6

‑

8下端坐落于基座ⅱ6

‑

7下端的定位凸台6

‑

10 台面上,所述加厚圆环6

‑

8外圆周壁和基座ⅱ6

‑

7内壁上之间设有多个密封圈ⅱ6

‑

11,采用螺钉固定安装于基座ⅱ6

‑

7上端的盖板ⅰ6

‑

9将加厚圆环6

‑

8抵紧固定于基座ⅱ6

‑

7内;具体的,具体的,所述外弧形盖板2

‑

3上安装有溢压阀和便于检测耐压筒体1内气体压强的气压表;具体的,所述耐压筒体1下端内壁上固定有支撑隔板9,放置于支撑隔板9上的油桶7由均布于支撑隔板 9上板面边沿内侧的多个定位板10将油桶7与耐压筒体1分隔开,从而避免由于油桶7变形而贴紧耐压筒体1,导致压力气体无法充入油桶7内的弊端。采用上述结构的基座连接组件6,盖板ⅰ6

‑

9与基座ⅱ6

‑

7采用螺钉固定连接,使盖板ⅰ6

‑

9将加厚圆环6

‑

8抵紧于基座ⅱ6

‑

7内,从而使密封圈ⅱ6

‑

11将基座ⅱ6

‑

7与加厚圆环6

‑

8之间密封,当不同流质体的油桶7更换后,将盖板

ⅰꢀ6‑

9拆下后抽出加厚圆环6

‑

8,重新安装好对应的流质体使用的导管8以及加厚圆环6

‑

8即可,无须清洗。

30.如图4所示为基座连接组件6的第二种结构,具体的,所述基座连接组件6包括基座ⅰ6

‑

2和六棱螺母座6

‑

3,所述盖板2

‑

1和内球形板2

‑

2上制有上下位置对应的安装孔,且装于盖板2

‑

1和内球形板2

‑

2安装孔内的基座

ⅰꢀ6‑

2焊接固定于盖板2

‑

1和内球形板2

‑

2上,所述基座ⅰ6

‑

2上端的连接凸台 6

‑

4位于盖板2

‑

1上方,所述基座ⅰ6

‑

2内壁上制有多个密封槽且导管8通过设于密封槽内的密封圈6

‑

5密封安装于基座ⅰ6

‑

2上,由多个密封圈6

‑

5对基座ⅰ6

‑

2与导管8的连接处进行密封,所述六棱螺母座6

‑

3上制有与连接凸台 6

‑

4适配的凹槽6

‑

6,且凹槽6

‑

6槽顶面上制有中心通孔,所述六棱螺母座6

‑

3 套装于导管8上且凹槽6

‑

6内侧壁上的内螺纹与连接凸台6

‑

4外圆周壁上的外螺纹适配旋合,所述导管8与连接凸台6

‑

4和凹槽6

‑

6的连接处通过套装于导管8上并位于连接凸台6

‑

4和凹槽6

‑

6之间的密封圈ⅰ6

‑

12密封,基座ⅰ6

‑

2和六棱螺母座6

‑

3适配旋合后将密封圈ⅰ6

‑

12挤压后对基座ⅰ6

‑

2、六棱螺母座

6

‑

3和导管8的连接处进行密封;具体的,所述连接凸台6

‑

4和凹槽6

‑

6上下对应面的内侧拐角处均制有便于对密封圈ⅰ6

‑

12密封施压的圆角 6

‑

13,增大密封圈ⅰ6

‑

12与导管8的摩擦力,使导管8滑动定位固定;上述结构的基座连接组件6,基座ⅰ6

‑

2和六棱螺母座6

‑

3适配旋合后挤压两者之间的密封圈ⅰ6

‑

12,使密封圈ⅰ6

‑

12对导管8施压后密封,虽说导管8是软管,但当耐压筒体1与外界存在压差使得导管8内有流质体通过时,在流质体的作用下使导管8撑开,保证密封圈ⅰ6

‑

12和密封圈6

‑

5对导管8外壁贴紧密封,当不同流质体的油桶7更换后,只需旋松六棱螺母座6

‑

3将导管8 拉出后,重新装上与油桶7内的流质体对应的导管8即可,此种在更换或注入不同流质体时,无须清洗导管8,只需重新安装于流质体对应使用的导管8 即可。

31.如图5所示为基座连接组件6的第三种结构具体的,所述基座连接组件6 包括固定座6

‑

1,所述固定座6

‑

1为制有中心通孔的管套结构,所述盖板2

‑

1 和内球形板2

‑

2上制有上下位置对应的安装孔,且装于盖板2

‑

1和内球形板 2

‑

2安装孔内的固定座6

‑

1焊接固定于盖板2

‑

1和内球形板2

‑

2上,所述导管 8固定于固定座6

‑

1的中心通孔内,采用此种结构,每次更换油桶7后,需要对导管8进行清洗。

32.本技术方案通过耐压筒体1和与耐压筒体1可拆式密封固连的异形上盖2 组成的可供油桶7装入与取出的辅助交换结构,并采用压差抽吸原理,实现了流质体向油桶7内的吸入或油桶7内流质体的抽出,采用由盖板2

‑

1、内球形板2

‑

2和制有通气孔2

‑

8的外弧形环板2

‑

3固连而成的异形上盖2,提高了异形上盖2抗压能力,有利于将耐压筒体1内的压缩空气分流至外弧形环板 2

‑

3与盖板2

‑

1之间的区域,消除内球形板2

‑

2应力集中的现象,异形上盖2 与耐压筒体1的连接方式采用球形连接头2

‑

4与环形球槽3

‑

2适配连接的结构,并通过在连接座3与异形上盖2连接处设置充气密封气囊,实现对异形上盖2与耐压筒体1的密封,为异形上盖2与耐压筒体1提供开考的密封条件,保证异形上盖2与耐压筒体1形成的内腔具有可靠的密封性能,为流质体向油桶7内的吸入或抽出提供必要的密封环境,通过在异形上盖2上设置基座连接组件6,为导管8在异形上盖2上的连接提供必要的密封连接结构,保证导管8与异性上盖2连接的密封可靠性,通过更换装有不同流质体的油桶7,可实现刹车油更换、机油更换以及齿轮油加注,无须清洗耐压筒体1和异形上盖2,减少了汽修厂油液更换所需的设备数量,结构简单,携带操作方便,维修设备投入成本大大降低,具有较高的推广使用价值。

33.上述实施例,只是本实用新型的较佳实施例,并非用来限制本实用新型实施范围,故凡以本实用新型权利要求所述内容所做的等效变化,均应包括在本实用新型权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。