1.本实用新型涉及自动化设备技术领域,具体涉及一种背靠背自动上料锁螺丝设备。

背景技术:

2.当要加工的产品带有多零件组装时,传统的背靠背锁螺丝设备锁完一种螺丝后需要先退回原点后人工再次组装再二次锁附,时间相对增加,生产效率较低,生产作业人员疲劳程度也会增加。

3.鉴于此,需要一种背靠背自动上料锁螺丝设备来解决此问题。

技术实现要素:

4.为了解决上述技术问题,本实用新型提供了一种背靠背自动上料锁螺丝设备。

5.为达到上述目的,本实用新型的技术方案是这样实现的:

6.一种背靠背自动上料锁螺丝设备,包括台架,所述台架上安装有支撑横梁,所述支撑横梁上安装有x轴驱动机构,所述台架上安装有y轴驱动机构,所述支撑横梁的两侧设置有两个相互背靠背的z轴锁螺丝机构,所述x轴动机构与 z轴锁螺丝机构连接,所述台架上还设置有钢片自动上料机构和钢片搬运机构;所述x轴驱动机构用于驱动z轴锁螺丝机构沿x轴移动,所述y轴驱动机构用于驱动夹具沿y轴移动,所述z轴锁螺丝机构用于沿z轴移动并进行锁螺丝动作,所述钢片自动上料机构用于顶托钢片,所述钢片搬运机构用于将钢片移至夹具上。钢片自动上料机构和钢片搬运机构节省了上料时间,降低了生产作业人员的劳动强度,提高了生产效率和效益。

7.优选的,所述钢片自动上料机构包括顶板和底板,所述顶板和底板之间连接有立柱,所述顶板安装在台架的台面上,所述底板位于台面的下方,所述顶板设置有轴孔,贯穿所述轴孔设有导向杆,所述导向杆的顶部设置有用于托举钢片的升料顶座,所述顶板设置有用于定位钢片的定位杆,所述导向杆的底端设置有升料底座,所述升料底座的下端连接有用于顶升的升降机构。

8.优选的,所述钢片搬运机构包括立板,所述立板竖直安装在台架上,所述立板上安装有y向驱动机构,所述y向驱动机构上安装有z向驱动机构,所述 z向驱动机构安装有用于吸取钢片的吸盘,所述y向驱动机构和z向驱动机构用于带动吸盘从钢片自动上料机构中吸取钢片,然后将钢片转移至夹具中。

9.优选的,所述y向驱动机构为无杆气缸驱动机构。

10.优选的,所述z向驱动机构为滑动轴承气缸驱动机构。

11.进一步的,还设置有用于在夹具上定位钢片的顶升定位机构,所述顶升定位机构包括竖直安装在台架上的升降气缸,升降气缸的活动部上安装有盖板,所述盖板上开设有对位口,所述对位口的边角处开设有用于螺丝贯穿的孔洞。

12.进一步的,所述对位口的四周设置有导向斜面。

13.优选的,所述升降气缸包括左升降气缸和右升降气缸,所述升降气缸为滑台气缸。

14.优选的,所述z轴锁螺丝机构包括z轴驱动机构、电批和吸嘴,所述x轴驱动机构和z轴驱动机构用于拖动电批沿x轴和z轴移动。

15.优选的,所述x轴驱动机构和/或y轴驱动机构和/或z轴驱动机构为同步带驱动机构。

16.实施本实用新型带来的有益效果是:

17.钢片自动上料机构用于顶托钢片,钢片搬运机构用于将钢片移至夹具上,通过自动上料节省了上料时间,降低了生产作业人员的劳动强度,提高了生产效率和效益。另外,顶升定位机构使钢片准确地置夹具上,精确打入螺丝,实现了高精度操作,提升了产品品质。

附图说明

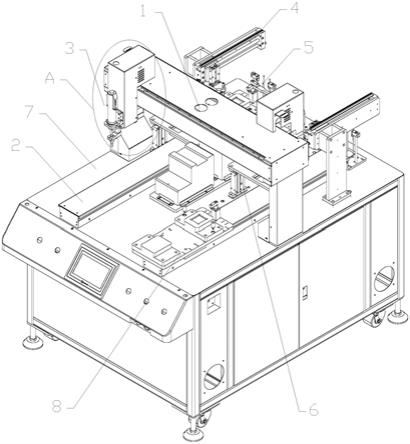

18.图1为本实用新型实施例提供的背靠背自动上料锁螺丝设备整体图;

19.图2为本实用新型实施例提供的针对图1中a处的放大图;

20.图3为本实用新型实施例提供的钢片自动上料机构结构图;

21.图4为本实用新型实施例提供的钢片搬运机构结构图;

22.图5为本实用新型实施例提供的顶升定位机构结构图。

23.图中:x轴驱动机构1;y轴驱动机构2;z轴锁螺丝机构3;钢片搬运机构 4;钢片自动上料机构5;顶升定位机构6;台架7;夹具8;z轴驱动机构31;电批32;吸嘴33;立板41;y向驱动机构42;z向驱动机构43;吸盘44;磁性开关安装槽421;主轴422;导杆423;移动滑台424;顶板51;底板52;升料顶座53;升料底座54;导向杆55;立柱56;定位杆57;左升降气缸61;右升降气缸62;盖板63;对位口64。

具体实施方式

24.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.参阅图1,一种背靠背自动上料锁螺丝设备,包括台架7,台架7上安装有支撑横梁,支撑横梁上安装有x轴驱动机构1,台架7上安装有y轴驱动机构2, y轴驱动机构2上设置有夹具8,支撑横梁的两侧设置有两个相互背靠背的z 轴锁螺丝机构3,x轴驱动机构1与z轴锁螺丝机构3连接。

26.x轴驱动机构1用于驱动z轴锁螺丝机构3沿x轴移动,y轴驱动机构2 用于驱动夹具8沿y轴移动,z轴锁螺丝机构3用于沿z轴移动实现锁螺丝动作。

27.z轴锁螺丝机构3包括z轴驱动机构31、电批32和吸嘴33,在控制器的控制下,x轴驱动机构1和z轴驱动机构31拖动电批32沿x轴和z轴移动,y 轴驱动机构2拖动夹具8在y轴移动,运行至预定位置时,吸嘴33吸取螺丝,电批32完成锁螺丝动作。

28.x轴驱动机构1和/或y轴驱动机构2和/或z轴驱动机构31可以为直线电机驱动机构、滚珠丝杆驱动机构或同步带驱动机构,优选为同步带驱动机构,同步带驱动机构工作时无滑动,有准确的传动比,传动效率高,节能效果好,传动比范围大,结构紧凑,在恶劣条件

下仍能正常工作。

29.对于一些生产行业,产品的外壳包括钢片,通过钢片来增强壳体的强度和硬度,为了提高生产效率和产品品质,降低生产作业人员的劳动强度,台架7 上还设置有钢片自动上料机构5和钢片搬运机构4,钢片自动上料机构5用于承载和顶升钢片,钢片搬运机构4用于将钢片移至夹具8上。

30.钢片自动上料机构5包括顶板51和底板52,顶板51和底板52之间连接有立柱56,顶板51安装在台架7的台面上,底板52位于台面下方,顶板51 设置有轴孔,贯穿过轴孔设有导向杆55,导向杆55的顶部设置有用于托举钢片的升料顶座53,顶板51设置有用于定位钢片的定位杆57,导向杆55的底端设置有升料底座54,升料底座54的下端连接有有用于顶升的升降机构。

31.在本实用新型的一个实施例中,顶板51和底板52为矩形,立柱56的数量为四个,立体56分布于顶板51和底板52的四个边角处,将顶板51和底板52 连接成一个稳定的整体。

32.钢片上一般有四个螺丝孔,定位杆57的数量与钢片上的螺丝孔数量相对应,钢片层叠套设在定位杆57上。

33.钢片搬运机构4包括立板41,立板41竖直安装在台架7上,立板41安装有y向驱动机构42,y向驱动机构42上安装有z向驱动机构43,z向驱动机构 43安装有用于吸取钢片的吸盘44,y向驱动机构42和z向驱动机构43带动吸盘44从钢片自动上料机构5中吸取钢片,然后再将钢片转移放置于夹具8中。

34.y向驱动机构42可以为直线电机驱动机构、滚珠丝杆驱动机构或无杆气缸驱动机构,优选为无杆气缸驱动机构;z向驱动机构43可以为直线电机驱动机构、滚珠丝杆驱动机构或气缸驱动机构,优选为气缸驱动机构,进一步的,该气缸驱动机构为滑动轴承气缸驱动机构。

35.y向驱动机构42包括磁性开关安装槽421、主轴422、导杆423和移动滑台424,z向驱动机构43安装在移动滑块424上。

36.可以看出,通过自动上料节省了上料时间,降低了生产作业人员的劳动强度,提高了生产效率和效益。

37.为了使钢片准确地置夹具8上,精确打入螺丝,还设置有顶升定位机构6,顶升定位机构6包括竖直安装在台架7上的左升降气缸61和右升降气缸62,左升降气缸61和右升降气缸62的活动部上安装有盖板63,盖板63上开设有对位口64,对位口64的四周设置有导向斜面,对位口64的四个边角处开设有用于打入螺丝的孔洞。

38.左升降气缸61和右升降气缸62可以为导杆气缸或滑台气缸,优选为滑台气缸,滑台气缸的滑台与盖板63连接。

39.工作原理:x轴驱动机构1与y轴驱动机构2移到至设定位置,z轴锁螺丝机构3进行锁附一种螺丝,顶升定位机构6的盖板63盖在夹具8上;钢片搬运机构4与钢片自动上料机构5移动至设定位置后,上料后再进行锁第二颗螺丝。

40.实施本实用新型带来的有益效果是:

41.钢片自动上料机构用于顶托钢片,钢片搬运机构用于将钢片移至夹具上,节省了上料时间,降低了生产作业人员的劳动强度,提高了生产效率和效益。另外,顶升定位机构使钢片准确地置夹具上,精确打入螺丝,实现了高精度操作,提升了产品品质。

42.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。