1.本发明涉及锂电池领域,具体涉及一种锂离子电池隔膜及制备方法、应用。

背景技术:

2.现阶段,数码3c类消费电池为了降低电芯厚度,大多数使用的是pe隔膜,pe隔膜较其他聚烯烃类隔膜具有更薄的厚度;且pe隔膜在130℃左右具有闭孔作用,可阻断正负极的进一步反应,从而阻止热失控。但是对于电池而言,130℃的温度还是较高,达到这个温度后隔膜存在破孔的风险,因此需要在130℃之前使隔膜闭孔,阻止热失控的发生,进一步提高电池的安全性能。此外,目前的水系隔膜涂层为了增加极片和隔膜的粘接性,需要在隔膜表面涂覆一层pmma或pvdf层,但这种结构工艺较为繁琐,限制了隔膜的应用。

3.有鉴于此,确有必要提供一种解决上述问题的技术方案。

技术实现要素:

4.本发明的目的之一在于:针对现有技术的不足,提供一种锂离子电池隔膜,不仅可以使得隔膜在130℃之前闭孔提升电池的安全性能,还可以省去pmma或pvdf层的涂覆降低工艺流程,节约生产成本。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种锂离子电池隔膜,包括:

7.基膜;

8.陶瓷层,涂覆于所述基膜的至少一表面;

9.其中,所述陶瓷层包括以陶瓷颗粒为核、以微蜡颗粒为壳的改性陶瓷颗粒;所述微蜡颗粒作为壳体的厚度为0.1~0.6μm;所述微蜡颗粒的熔点为100~125℃。

10.优选的,所述微蜡颗粒作为壳体的厚度为0.2~0.3μm。

11.优选的,所述陶瓷颗粒的粒径为0.9~1.35μm;所述改性陶瓷颗粒的粒径为1.45~1.8μm。

12.优选的,所述陶瓷层的厚度为1~4μm。

13.优选的,所述陶瓷颗粒为氧化铝、氢氧化铝、勃姆石、氢氧化镁、氧化镁中的至少一种。

14.本发明的目的之二在于,提供一种上述任一项所述的锂离子电池隔膜的制备方法,包括以下步骤:

15.s1、将陶瓷颗粒与微蜡颗粒在熔融状态下共混,砂磨,得到改性陶瓷颗粒;

16.s2、将所述改性陶瓷颗粒与增稠剂、润湿剂、胶液混合,搅拌得到陶瓷层浆料;

17.s3、将所述陶瓷层浆料涂覆于基膜的至少一表面,烘干,得到锂离子电池隔膜。

18.优选的,所述陶瓷层浆料的制备包括以下步骤:

19.s21、将增稠剂、润湿剂与溶剂混合,搅拌得到溶液a;

20.s22、在所述溶液a中加入改性陶瓷颗粒,搅拌得到溶液b;

21.s23、在所述溶液b中加入胶液,搅拌,得到陶瓷层浆料。

22.优选的,所述改性陶瓷颗粒、增稠剂、润湿剂、胶液的质量比为(90~93):(0.1~1):(0.1~1):(5~9)。

23.优选的,所述陶瓷层浆料的固含量为20~40%。

24.本发明的目的之三在于,提供一种锂离子电池,包括正极片、负极片、间隔于所述正极片和所述负极片之间的隔膜以及电解液,所述隔膜为上述任一项所述的锂离子电池隔膜。

25.相比于现有技术,本发明的有益效果在于:本发明提供的隔膜采用改性陶瓷颗粒作为陶瓷层的主体,该改性陶瓷颗粒的结构组成为核壳结构,以陶瓷颗粒为核、微蜡颗粒为壳,通过将微蜡颗粒作为壳体,一方面其具有闭孔作用,在达到熔点后转变成熔融状态形成断路,阻碍锂离子的通过,从而阻隔了正负极的反应,达到阻止电芯热失控的目的;另一方面以微蜡颗粒作为壳体,微蜡在混合过程中可分散的更加均匀,不仅堵孔效果更佳,且还能起到较优的粘接作用,省去了常规pmma/pvdf涂层的涂覆,从而减少了涂覆工艺流程,缩短了生产时间,节约了生产成本。

附图说明

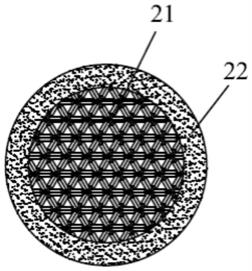

26.图1为本发明改性陶瓷颗粒的结构示意图。

27.图2为本发明隔膜的结构示意图。

28.图3为本发明陶瓷层与极片的粘接力测试图。

29.图中:1-基膜;2-陶瓷层;21-陶瓷颗粒;22-微蜡颗粒。

具体实施方式

30.1、锂离子电池隔膜

31.本发明第一方面在于提供了一种锂离子电池隔膜,如图1~2所示,包括基膜1和涂覆于所述基膜1的至少一表面的陶瓷层2;其中,所述陶瓷层2包括以陶瓷颗粒21为核、以微蜡颗粒22为壳的改性陶瓷颗粒;所述微蜡颗粒22作为壳体的厚度为0.1~0.6μm;所述微蜡颗粒22的熔点为100~125℃。

32.优选的,该微蜡颗粒22为高密度的聚乙烯微蜡颗粒22,其具有以下优点:1)良好的耐热性、耐寒性、耐磨性和电绝缘性,化学稳定性好,在室温条件下,不溶于任何有机溶剂,耐酸、碱和各种盐类的腐蚀;2)较高的刚性和韧性,机械强度好;3)耐环境应力开裂性亦较好,介电性能好;4)硬度、拉伸强度和蠕变性优于低密度聚乙烯。

33.优选的,所述微蜡颗粒22作为壳体的厚度为0.2~0.3μm。更优选的,所述微蜡颗粒22作为壳体的厚度为0.25μm。

34.该微蜡颗粒22为单层包覆时,即是微蜡颗粒22的厚度为0.1~0.6μm。隔膜经过120℃/10min烘烤后,发现优先在上述厚度范围内的厚度可达到更佳的闭孔效果。

35.优选的,所述陶瓷颗粒21的粒径可为0.9~1.0μm、1.0~1.15μm、1.15~1.25μm、1.25~1.35μm;所述改性陶瓷颗粒的粒径可为1.45~1.50μm、1.50~1.55μm、1.55~1.60、1.60~1.65μm、1.65~1.7μm、1.7~1.8μm。

36.优选的,所述陶瓷层2的厚度为1~2μm、2~3μm、3~4μm。

37.将所述陶瓷颗粒21的粒径优选为1.20~1.30μm,微蜡颗粒22作为壳体的厚度为0.2~0.3μm,可优选得到改性陶瓷颗粒的粒径1.45~1.55μm,如此可将陶瓷层2的厚度控制在2~3μm,上述粒径的颗粒以及该厚度的陶瓷层2不仅使得隔膜具有更好的熔融堵孔效果,且具有更好的热收缩性能,能更进一步保证隔膜的安全性能。

38.优选的,所述陶瓷颗粒21为氧化铝、氢氧化铝、勃姆石、氢氧化镁、氧化镁中的至少一种。

39.本发明第二方面在于提供了该隔膜的制备方法,包括以下步骤:

40.s1、将陶瓷颗粒21与微蜡颗粒22在熔融状态下共混,砂磨,得到改性陶瓷颗粒;

41.s2、将所述改性陶瓷颗粒与增稠剂、润湿剂、胶液混合,搅拌得到陶瓷层2浆料;

42.s3、将所述陶瓷层2浆料涂覆于基膜1的至少一表面,烘干,得到锂离子电池隔膜。

43.本发明提供的制备方法,采用熔融状态下共混方法进行制备改性陶瓷颗粒,相比于直接混合搅拌的方法,该方法可得到以陶瓷颗粒21为核、以微蜡颗粒22为壳的颗粒结构,该结构的改性陶瓷颗粒在130℃/0.5h的热收缩测试中md为1.7%,td为1.4%;而如果是利用直接混合搅拌得到的改性陶瓷颗粒,其在130℃/0.5h的热收缩测试中md为6.8%,td为5.3%,由此可见,本发明的制备方法得到的改性陶瓷颗粒可以使得隔膜具有更优的安全性能。

44.优选的,所述陶瓷层2浆料的制备包括以下步骤:

45.s21、将增稠剂、润湿剂与溶剂混合,搅拌得到溶液a;

46.s22、在所述溶液a中加入改性陶瓷颗粒,搅拌得到溶液b;

47.s23、在所述溶液b中加入胶液,搅拌,得到陶瓷层2浆料。

48.采用分别混合的方法制备陶瓷层2浆料,可以更好的保证改性陶瓷颗粒、增稠剂、润湿剂、胶液均匀的进行混合,形成混合均匀的浆料。

49.其中,该增稠剂可为2%的cmc;该润湿剂可为醚类有机硅类,固含量为10%;该胶液可为聚丙烯酸类胶,固含量为20%。

50.优选的,所述改性陶瓷颗粒、增稠剂、润湿剂、胶液的质量比为(90~93):(0.1~1):(0.1~1):(5~9)。

51.优选的,所述陶瓷层2浆料的固含量为20~40%,采用凹版涂覆将陶瓷层2浆料涂覆于基膜1的表面,将固含量设置在20~40%,可更好的调控陶瓷层2的厚度为1~4μm,优选的为2~3μm。

52.2、锂离子电池

53.本发明第三方面在于提供一种锂离子电池,包括正极片、负极片、间隔于所述正极片和所述负极片之间的隔膜以及电解液,所述隔膜为上述任一项所述的锂离子电池隔膜。

54.为使本发明的技术方案和优点更加清楚,下面将结合具体实施方式和说明书附图,对本发明及其有益效果作进一步详细的描述,但本发明的实施方式不限于此。

55.实施例1

56.一种锂离子电池隔膜,包括基膜1和涂覆于所述基膜1的至少一表面的陶瓷层2;其中,所述陶瓷层2包括以陶瓷颗粒21为核、以微蜡颗粒22为壳的改性陶瓷颗粒;所述微蜡颗粒22作为壳体的厚度约为0.2μm;所述微蜡颗粒22的熔点为121℃,该微蜡颗粒22为聚乙烯微蜡颗粒22;该陶瓷颗粒21为氧化铝,粒径约为1.25μm;该改性陶瓷颗粒的粒径约为1.5μm。

57.该隔膜的制备方法为:

58.s1、将陶瓷颗粒21与微蜡颗粒22在熔融状态下共混,砂磨,得到改性陶瓷颗粒;

59.s21、取50.07g的去离子水,在里面加入0.62g润湿剂和12.4g增稠剂,充分搅拌,得到溶液a;

60.s22、在所述溶液a中加入28.21g改性陶瓷颗粒,充分搅拌,得到溶液b;

61.s23、在所述溶液b中加入8.7g胶液,充分搅拌,得到固含量约为30%的陶瓷层2浆料;

62.s3、利用凹版涂覆将所述陶瓷层2浆料涂覆于基膜1的一表面,烘干,得到锂离子电池隔膜。

63.实施例2

64.与实施例1不同的是微蜡颗粒22作为壳体的厚度,本实施例的厚度为0.1μm。

65.其余同实施例1,这里不再赘述。

66.实施例3

67.与实施例1不同的是微蜡颗粒22作为壳体的厚度,本实施例的厚度为0.3μm。

68.其余同实施例1,这里不再赘述。

69.实施例4

70.与实施例1不同的是微蜡颗粒22作为壳体的厚度,本实施例的厚度为0.4μm。

71.其余同实施例1,这里不再赘述。

72.实施例5

73.与实施例3不同的是,本实施例的陶瓷颗粒21粒径约为1.0μm;改性陶瓷颗粒的粒径约为1.3μm。

74.其余同实施例3,这里不再赘述。

75.实施例6

76.与实施例4不同的是,本实施例的陶瓷颗粒21粒径约为0.95μm;改性陶瓷颗粒的粒径约为1.35μm。

77.其余同实施例4,这里不再赘述。

78.对比例1

79.与实施例1不同的是隔膜的结构。

80.本对比例的隔膜包括基膜1、涂覆于基膜1至少一表面的陶瓷层2以及涂覆于所述陶瓷层2远离基膜1的表面的pmma层。其中,该陶瓷层2为普通的不含微蜡的陶瓷层2。

81.对比例2

82.与实施例1不同的是隔膜的制备方法,制备方法为:

83.s1、将陶瓷颗粒21、微蜡颗粒22、增稠剂、润湿剂、胶液混合,搅拌均匀后得到陶瓷层2浆料;

84.s2、将所述陶瓷层2浆料涂覆于基膜1的至少一表面,烘干,得到锂离子电池隔膜。

85.其余同实施例1,这里不再赘述。

86.将陶瓷颗粒21与微蜡颗粒22在熔融状态下共混,砂磨,得到改性陶瓷颗粒;

87.其余同实施例1,这里不再赘述。

88.将上述实施例1~6和对比例1得到的隔膜进行性能检测,测试结果见下表1和图3。

[0089][0090][0091]

由上述实施例1~6和对比例1~2的烘烤透气性测试结果中可知,本发明提供的隔膜,在120℃/10min烘烤后,透气性明显降低,可见在烘烤后微蜡颗粒22转变成了熔融状态更加均匀地堵住了隔膜的孔隙,从而有效提升电池的安全性能。

[0092]

此外,由上述实施例1~6和对比例1~2的热收缩性能测试中可知,本发明提供的隔膜还有效降低了电池的热收缩性能。这主要是因为核壳结构的改性陶瓷颗粒,微蜡颗粒22熔融后紧紧附着在陶瓷颗粒21表面,避免了其松散脱落的情形,从而大大保证了隔膜的热稳定性。

[0093]

另外,由实施例1与对比例2的测试结果可还可看出,本发明提供的制备方法得到的核壳结构的改性陶瓷颗粒,将陶瓷颗粒21与微蜡颗粒22转变为陶瓷-微蜡一体颗粒,不仅对于隔膜的堵孔性能更加优异,且隔膜的热收缩性能也更佳。

[0094]

此外,还继续对实施例1中的陶瓷层2和对比例1中的pmma层进行粘结力测试,测试见表2和图3。

[0095]

表2

[0096][0097]

[0098]

由上述粘结力的测试结果可知,本发明提供的陶瓷层2对极片具有粘接性,且其粘结效果更优于pmma层的粘结效果,因此相比于常规的隔膜可省去pmma/pvdf层的涂覆,减少涂覆的工艺流程,节约时间成本。

[0099]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。