1.本技术涉及滚筒加工技术领域,尤其是涉及一种锥形滚筒焊接定位工装。

背景技术:

2.滚筒是一种输送各类物料的零件,锥形滚筒则是一种运用于弯道输送物料的滚筒。

3.相关技术中,锥形滚筒通常需要焊接滚筒盖,操作人员首先将滚筒盖放置在焊接工作台上的夹具内,随后操作人员按住滚筒盖的同时转动锥形滚筒,与此同时,通过焊枪对锥形滚筒与滚筒盖连接处进行焊接。

4.针对上述中的相关技术,发明人认为操作人员长时间手持焊枪,会出现手部晃动的情况,进而锥形滚筒上的焊缝容易不均匀,从而导致锥形滚筒焊接效果欠佳。

技术实现要素:

5.为了解决操作人员长时间手持焊枪焊接容易导致锥形滚筒焊接效果欠佳的问题,本技术提供一种锥形滚筒焊接定位工装。

6.本技术提供的锥形滚筒焊接定位工装采用如下的技术方案:

7.一种锥形滚筒焊接定位工装,包括机架,所述机架上固定有焊枪,所述机架上安装有夹具,所述夹具上固定有用于与滚筒盖内周面贴合的固定块,所述机架上设有用于驱动夹具转动的驱动件,所述机架上滑移连接有移动座,所述移动座上设有用于夹持锥形滚筒使得锥形滚筒与滚筒盖同步转动的固定机构,所述机架上设有用于限制移动座滑动的限位机构。

8.通过采用上述技术方案,操作人员将滚筒盖固定在固定块上,随后操作人员调节固定机构使得锥形滚筒固定在移动座上,再滑动移动座使得锥形滚筒与滚筒盖贴合,然后调节驱动件使得夹具转动,与此同时,焊枪对转动过程中的锥形滚筒进行焊接,降低锥形滚筒焊接时焊缝不均匀的可能性,提高了锥形滚筒的焊接精度。

9.可选的,所述固定机构包括固定于移动座的气缸,所述气缸的活塞杆靠近夹具的一端可拆卸连接有固定台,所述固定台开设有供锥形滚筒插接的固定槽。

10.通过采用上述技术方案,操作人员首先将锥形滚筒插接到固定槽内,随后启动气缸,气缸的活塞杆伸出使得锥形滚筒端面与滚筒盖紧贴,降低锥形滚筒在转动过程中与滚筒盖分离的可能性,减少锥形滚筒与滚筒盖分离导致锥形滚筒与滚筒盖连接处存在间隙的情况。

11.可选的,所述移动座上固定有固定套管,所述气缸的活塞杆外周面上螺纹连接有用于与固定套管抵接的定位螺母,所述气缸的活塞杆上螺纹连接有用于与固定台抵接的固定螺母。

12.通过采用上述技术方案,当需要安装固定台时,操作人员首先在气缸的活塞杆外周面上旋紧定位螺母,随后将固定套管套在气缸的活塞杆,再将固定螺母旋紧使得固定螺

母与固定台抵紧,即可实现固定台的固定。同时,松开固定螺母,即可将固定台取下,以便于操作人员更换不同的固定台适用于不同大小的锥形滚筒焊接。

13.可选的,所述移动座包括固定座以及限位块,所述固定座底部与限位块固定连接,所述固定座与气缸固定连接,所述限位块底部开设有滑移槽,所述机架顶部固定有导轨,所述限位块通过滑移槽与导轨滑移连接。

14.通过采用上述技术方案,导轨对限位块起到导向的作用,使得移动座可以沿机架的长度方向滑动,降低移动座偏移的可能性,减少移动座偏移导致滚筒盖与锥形滚筒无法贴合的情况。

15.可选的,所述限位机构包括滑移连接于限位块内周面的两个限位套管,所述导轨侧壁开设有多个供限位套管穿入的通孔,所述限位块上设有用于限制限位套管滑动的限位组件。

16.通过采用上述技术方案,当锥形滚筒与滚筒盖贴合后,操作人员滑动限位套管使得限位套管穿过通孔,即可限制移动座滑动,随后调节限位组件即可限制限位套管滑动,进而减少在锥形滚筒转动过程中限位套管与通孔分离导致移动座滑动的情况。

17.可选的,所述限位组件包括固定于限位块侧壁的连接块,所述连接块朝向导轨的一侧开设有安装槽,所述连接块位于安装槽内转动连接有限位杆,所述限位杆外周面与限位套管螺纹连接,所述限位块上设有用于驱动限位杆转动的调节组件。

18.通过采用上述技术方案,操作人员驱动调节组件使得限位杆转动,由于限位杆与限位套管螺纹连接,因此限位杆转动带动限位套管穿过通孔,进而限制移动座滑动。

19.可选的,所述连接块内开设有连接槽,所述调节组件包括滑移连接于连接块内的齿条,所述限位杆位于连接槽内的一端固定有与齿条啮合的直齿轮。

20.通过采用上述技术方案,操作人员拉动齿条,由于直齿轮和齿条啮合,因此转杆转动可以带动两个限位杆转动,进而两个限位杆转动可以带动限位套管穿过通孔,从而达到限制限位座滑动的目的。

21.可选的,所述限位块开设有用于与限位套管插接的定位槽,所述定位槽与滑移槽相连通。

22.通过采用上述技术方案,当限位套管穿过通孔后,限位套管与定位槽插接,降低了在锥形滚筒转动过程中移动座晃动的可能性,减少移动座晃动导致锥形滚筒的焊缝不均匀的情况。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.通过设置固定机构,锥形滚筒可以固定在移动座上,再将滚筒盖固定在夹具上,随后滑动移动座使得锥形滚筒与滚筒盖贴合,即可调节驱动件使得锥形滚筒与滚筒盖转动,此时,焊枪对锥形滚筒与滚筒盖连接处焊接,减少锥形滚筒焊接时焊缝不均匀的情况;

25.通过设置固定槽,以便于将锥形滚筒插接到固定台上,气缸为锥形滚筒提供推力,使得锥形滚筒可以与夹具上的滚筒盖贴合,进而降低锥形滚筒与滚筒盖分离导致锥形滚筒与滚筒盖连接处存在有间隙的可能性;

26.通过设置定位螺母和固定螺母,一方面,固定台可以固定在气缸的活塞杆上,进而实现锥形滚筒可以插接到固定槽内,另一方面,固定台可以从气缸的活塞上取下,以便于操作人员更换不同尺寸的固定台,从而适用于不同的锥形滚筒,提高定位工装的适用性。

附图说明

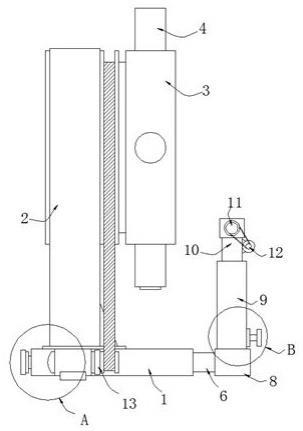

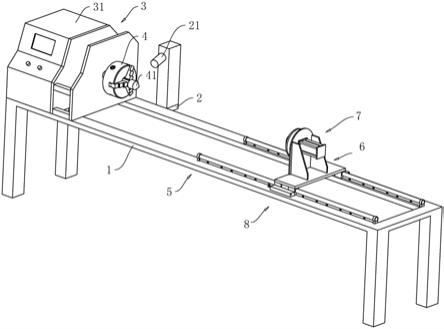

27.图1是本实施例的整体结构示意图。

28.图2是本实施例体现固定机构结构的示意图。

29.图3是本实施例的限位块结构示意图。

30.附图标记说明:1、机架;2、支撑台;21、焊枪;3、驱动件;31、伺服电机;4、夹具;41、固定块;5、导轨;51、导向杆;52、导向板;521、通孔;6、移动座;61、固定座;62、限位块;621、滑移槽;622、连接孔;623、定位槽;7、固定机构;71、气缸;72、固定套管;73、固定台;731、固定槽;74、固定螺母;75、定位螺母;8、限位机构;81、连接块;811、连接槽;812、安装槽;82、直齿轮;83、限位套管;84、齿条;85、限位杆。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.本技术实施例公开一种锥形滚筒焊接定位工装。参照图1,一种锥形滚筒焊接定位工装包括机架1,机架1顶部固定有支撑台2,支撑台2上固定有焊枪21,机架1靠近支撑台2的一端设有驱动件3,驱动件3为伺服电机31,伺服电机31的输出轴同轴固定有夹具4,本实施例中,夹具4为三角卡盘。夹具4远离伺服电机31的一端夹持有固定块41,固定块41用于与滚筒盖内周面贴合,机架1顶部远离伺服电机31的一端通过螺栓固定连接有导轨5,导轨5顶部沿机架1的长度方向滑移连接有移动座6,移动座6上设有固定机构7,固定机构7用于固定锥形滚筒,机架1上设有限位机构8,限位机构8用于限制移动座6滑动。

33.参照图2以及图3,移动座6包括固定座61以及限位块62,本实施例中,限位块62为四个,四个限位块62分别固定在固定座61的四角处。限位块62底部开设有滑移槽621,限位块62通过滑移槽621与导轨5滑移连接,限位块62可以沿机架1的长度方向滑动。导轨5包括导向杆51以及导向板52,导向板52底部与机架1固定连接,导向板52顶部与导向杆51的外周面固定连接,限位块62与导向杆51沿机架1的长度方向滑移连接。

34.参照图2以及图3,固定机构7包括固定于固定座61顶部的气缸71,固定座61侧壁上固定有固定套管72,气缸71的活塞杆穿过固定套管72的一端的外周面上套设有固定台73,固定台73朝向夹具4的端面上开设有环形的固定槽731,固定槽731用于供锥形滚筒插接。气缸71的活塞杆穿过固定座61的一端的外周面上螺纹连接有固定螺母74,固定螺母74用于与固定台73远离气缸71的端面抵接。固定套管72的外周面上螺纹连接有定位螺母75,定位螺母75用于与固定台73靠近固定座61的一端抵接。

35.参照图3,限位机构8包括固定于限位块62侧壁上的连接块81,连接块81内开设有连接槽811,连接块81内沿导向杆51的长度方向滑移连接有齿条84,连接块81朝向导向板52的一侧开设有两个相对设置的安装槽812,连接块81位于安装槽812内滑移连接有限位套管83,限位块62靠近连接块81的一侧开设有连接孔622,连接孔622用于供限位套管83可以朝向导向板52滑动。限位套管83内周面螺纹连接有限位杆85,限位杆85位于连接槽811内的一端固定有与齿条84啮合的直齿轮82。导向板52侧壁上开设有多个通孔521,多个通孔521沿机架1的长度方向阵列设置。限位块62内开设有与滑移槽621相连通的定位槽623,定位槽623用于与限位套管83穿过通孔521的一端插接。

36.工作时,当需要限制移动座6滑动时,操作人员拉动齿条84,由于直齿轮82和齿条

84啮合,因此齿条84滑动带动限位杆85转动,限位杆85转动带动限位套管83滑动到连接孔622内,随后限位套管83可以插接到定位槽623内,即可实现限制移动座6滑动。

37.本技术实施例一种锥形滚筒焊接定位工装的实施原理为:当需要滚筒盖与锥形滚筒焊接时,操作人员首先将滚筒盖套在固定块41上,随后通过夹具4固定滚筒盖,再滑动移动座6使得滚筒盖与锥形滚筒贴合,然后操作人员拉动齿条84使得限位套管83滑动到定位槽623内,即可限制移动座6滑动,随后启动伺服电机31,伺服电机31的输出轴转动带动滚筒盖与锥形滚筒转动,与此同时,焊枪21可以焊接转动过程中的滚筒盖与锥形滚筒的连接处。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。