1.本发明涉及高分子材料领域,具体涉及一种聚乙醇酸组合物及其制备方法与应用。

背景技术:

2.聚乙醇酸(pga)具有优良的生物相容性、可降解性、气体阻隔性和优异的机械性能,在医用可降解材料和包装材料方面市场前景可观。但是,pga与大部分生物可降解聚酯一样,耐湿热性能、抗水解性能较差,在水分子的存在下很容易在分子链中的酯基处发生水解断链反应,导致制品在成型制备过程中或者是存储、使用过程中出现水解降解,导致性能的下降,影响实际应用。

3.cn101321829a公开了一种聚乙醇酸树脂组合物,通过在聚乙醇酸树脂中配合羧基封端剂和聚合催化剂惰性化剂,提供耐水性改善了的聚乙醇酸树脂组合物。

4.cn102634001a公开了一种通过封端提高生物降解聚酯耐水解性的方法。利用氯化苄作为封端剂,对生物降解聚酯聚乙交酯进行封端反应,改性后聚乙交酯具有显著改善的耐水解性和热稳定性。

5.然而,上述现有技术中仅通过封端剂或是催化剂惰性化剂来改善耐水解性能,并没有涉及化学增黏改善聚乙醇酸熔体黏度和流动性能。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的聚乙醇酸组合物耐水解稳定性差,在水环境或者在空气中吸潮易导致水解的问题,提供一种聚乙醇酸组合物及其制备方法与应用,该聚乙醇酸组合物具有优异的耐水解稳定性,能够延长存储时间,提高产品使用寿命。同时,所述组合物的熔体黏度以及流动性能均得以提改善,由该组合物制得的薄膜透光率也有所提高。

7.为了实现上述目的,本发明第一方面提供一种聚乙醇酸组合物,其中,所述组合物包括聚乙醇酸、多异氰酸酯类化合物和抗水解稳定剂;

8.相对于100重量份的聚乙醇酸组合物,所述多异氰酸酯类化合物的用量为0.5-5重量份;所述抗水解稳定剂的用量为0.5-3重量份;

9.所述聚乙醇酸的重均分子量为5-30万。

10.本发明第二方面提供一种聚乙醇酸组合物的制备方法,其中,所述方法包括以下步骤:

11.将聚乙醇酸、抗水解稳定剂和多异氰酸酯酯类化合物分别进行干燥后,混合均匀,经双螺杆挤出机熔融共混挤出,即得所述聚乙醇酸组合物;

12.所述聚乙醇酸的重均分子量为5-30万。

13.本发明第三方面提供由上述制备方法制得的聚乙醇酸组合物。

14.本发明第四方面提供一种上述聚乙醇酸组合物在可降解材料或者阻隔包装材料

中的应用。

15.本发明第五方面提供一种上述聚乙醇酸组合物在制备薄膜、纤维和板材中的至少一种中的应用。

16.通过上述技术方案,本发明所提供的聚乙醇酸组合物及其制备方法与应用获得以下有益的效果:

17.本发明中,所述聚乙醇酸组合物包含抗水解稳定剂,组合物中的抗水解稳定剂能够与聚乙醇酸的端羧基反应,减少端羧基浓度,能够改善聚乙醇酸的抗水解性能。

18.进一步地,本发明中,所述聚乙醇酸组合物包含多异氰酸酯酯类化合物其能够与聚乙醇酸的端羧基和/或端羟基反应,能够进一步地提高耐水解稳定性,同时由于多异氰酸酯类化合物又能达到化学增黏的效果,使得聚乙醇酸的熔体黏度提高,流动性能改善,并且由该聚乙醇酸组合物得到的薄膜透光率也有所提高。

具体实施方式

19.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

20.本发明第一方面提供一种聚乙醇酸组合物,其中,所述聚乙醇酸组合物包括聚乙醇酸、多异氰酸酯类化合物和抗水解稳定剂,

21.相对于100重量份的聚乙醇酸,所述多异氰酸酯类化合物的用量为0.5-5重量份;所述抗水解稳定剂的用量为0.5-3重量份;

22.所述聚乙醇酸的重均分子量为5-30万。

23.本发明中,将多异氰酸酯类化合物与抗水解稳定剂相配合后,添加至聚乙醇酸中得到的聚乙醇酸组合物获得较好的耐水解稳定性,与此同时,组合物的熔体黏度以及流动性能均得以提改善,由该组合物制得的薄膜透光率也有所提高。

24.特别地,当聚乙醇酸组合物中,多异氰酸酯类化合物与抗水解稳定剂的用量满足上述限定时,聚乙醇酸组合物具有耐水解稳定性好、熔体黏度高、流动性能好,制得的薄膜透光率高。

25.更进一步地,相对于100重量份的聚乙醇酸,所述多异氰酸酯类化合物的用量为1-3重量份;所述抗水解稳定剂的用量为0.5-1重量份时,所述聚乙醇酸组合物具有更为优异的技术效果。

26.本发明中,所述聚乙醇酸组合物中,采用重均分子量为5-18万的聚乙醇酸作为基础材料,由此获得的聚乙醇酸组合物具有耐水解稳定性好、熔体黏度高、流动性能好,制得的薄膜透光率高。进一步地,所述聚乙醇酸的重均分子量为10-15万。

27.根据本发明,所述抗水解稳定剂选自聚碳二亚胺和/或碳二亚胺,优选为n,n

’-

二环己基碳二亚胺、n,n

’-

二异丙基碳二亚胺和n,n

’-

二苯基碳二亚胺中的至少一种。

28.根据本发明,所述多异氰酸酯类化合物选自二异氰酸酯类化合物和/或二异氰酸酯预聚体。

29.本发明中,所述多异氰酸酯类化合物是指含有两个或以上异氰酸酯基团的化合

物。

30.根据本发明,所述多异氰酸酯类化合物选自甲苯-2,4-二异氰酸酯、六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷二异氰酸酯、赖氨酸二异氰酸酯和聚异氰酸酯中的至少一种。

31.根据本发明,所述多异氰酸酯类化合物选自二苯基甲烷二异氰酸酯和/或聚异氰酸酯。

32.本发明中,所述聚异氰酸酯的粘度(25℃)为150-250mpa

·

s,官能度为2.6-2.7。所述聚异氰酸酯可商购例如万华化学生产pm200(粘度(25℃)为150-250mpa

·

s,官能度为2.6-2.7)。

33.根据本发明,在240℃和负荷2.16kg下,所述聚乙醇酸和所述聚乙醇酸组合物的熔体流动速率分别为mfr1和mfr2;

34.其中,mfr2≤40%

×

mfr1,优选地,mfr2为(10-30%)

×

mfr1。

35.本发明中,熔体流动速率按照gb/t 3682-2000方法测得。

36.根据本发明,在50℃水煮两周后,所述聚乙醇酸和所述聚乙醇酸组合物的水解失重率分别为w1和w2,其中,w1-w2≥10%,优选地,w1-w2为11-20%。

37.本发明中,所述水解失重率w通过以下公式计算:

[0038][0039]

式中,w0为样品初始质量;wd为降解后质量。

[0040]

本发明第二方面提供一种聚乙醇酸组合物的制备方法,其中,所述方法包括以下步骤:

[0041]

将聚乙醇酸、抗水解稳定剂和多异氰酸酯酯类化合物分别进行干燥后,混合均匀,经双螺杆挤出机熔融共混挤出,即得所述聚乙醇酸组合物;

[0042]

所述聚乙醇酸的重均分子量为5-30万。

[0043]

本发明中,将抗水解稳定剂、多异氰酸酯类化合物和重均分子量为5-18万的聚乙醇酸分别干燥混合均匀后,经双螺杆挤出机熔融共混挤出,在熔融共混挤出过程中,抗水解稳定剂与聚乙醇酸的端羧基反应,多异氰酸酯酯类化合物与聚乙醇酸的端羧基和/或端羟基反应,二者协同作用,能够显著改善聚乙醇酸的抗水解性能。此外,多异氰酸酯类化合物的加入,能够使得聚乙醇酸的分子量提高,熔体黏度提高,流动性能改善,并且利用该聚乙醇酸组合物得到的薄膜透光率也有所提高。

[0044]

根据本发明,相对于100重量份的聚乙醇酸,所述多异氰酸酯类化合物的用量为0.5-5重量份,优选为1-3重量份;所述抗水解稳定剂的用量为0.5-3重量份,优选为0.5-1.5重量份。

[0045]

根据本发明,所述聚乙醇酸的重均分子量为10-15万。

[0046]

根据本发明,所述多异氰酸酯类化合物选自二异氰酸酯类化合物和/或二异氰酸酯预聚体。

[0047]

根据本发明,所述多异氰酸酯类化合物选自甲苯-2,4-二异氰酸酯、六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷二异氰酸酯、赖氨酸二异氰酸酯和聚异氰酸酯中的至少一种。

[0048]

根据本发明,所述多异氰酸酯类化合物选自二苯基甲烷二异氰酸酯和/或聚异氰酸酯。

[0049]

根据本发明,所述抗水解稳定剂选自聚碳二亚胺和/或碳二亚胺,优选为n,n

’-

二环己基碳二亚胺、n,n

’-

二异丙基碳二亚胺和n,n

’-

二苯基碳二亚胺中的至少一种。

[0050]

本发明中,为了避免原料中的水分导致包含聚乙醇酸和抗水解稳定剂的混合物在挤出时发生水解,在对各组分进行熔融共混挤出前,分别对聚乙醇酸、抗水解稳定剂和多异氰酸酯类化合物进行干燥,优选地,所述干燥的条件包括:温度40-80℃;时间5-10h。更进一步地,所述干燥的温度优选为42-70℃,干燥的时间优选为6-8h。

[0051]

本发明中,发明人对熔融共混挤出的条件进行了研究,研究发现,在温度为230-250℃,螺杆转速为60-130r/min的条件下,对聚乙醇酸、抗水解稳定剂和多异氰酸酯类化合物进行熔融共混挤出时,避免了挤出过程中聚乙醇酸的降解,避免了制得的聚乙醇酸组合物性能的变劣。

[0052]

更进一步地,所述熔融共混挤出的条件包括:温度为235-240℃,螺杆转速为70-100r/min。

[0053]

本发明第三方面提供一种由上述方法制得的聚乙醇酸组合物。

[0054]

本发明中,在240℃和负荷2.16kg下,所述聚乙醇酸和所述聚乙醇酸组合物的熔体流动速率分别为mfr1和mfr2;

[0055]

其中,mfr2≤40%

×

mfr1,优选地,mfr2为(10-30%)

×

mfr1。

[0056]

本发明中,熔体流动速率按照gb/t 3682-2000方法测得。

[0057]

根据本发明,在50℃水煮两周后,所述聚乙醇酸和所述聚乙醇酸组合物的水解失重率分别为w1和w2,其中,w1-w2≥10%,优选地,w1-w2为11-20%。

[0058]

本发明中,所述水解失重率w通过以下公式计算:

[0059][0060]

式中,w0为样品初始质量;wd为降解后质量。

[0061]

本发明第四方面提供上述聚乙醇酸组合物在可降解材料或者阻隔包装材料中的应用。

[0062]

本发明第五方面提供上述聚乙醇酸组合物在制备薄膜、纤维和板材中的至少一种中的应用。

[0063]

以下将通过实施例对本发明进行详细描述。以下实施例中,聚乙醇酸组合物的熔体流动速率采用gb/t 3682-2000方法测得;

[0064]

聚乙醇酸和聚乙醇酸组合物的水解失重率通过以下公式计算;

[0065][0066]

式中,w0为样品初始质量;wd为降解后质量。

[0067]

透光率采用gb/t 2410-2008方法测得;

[0068]

聚乙醇酸a,重均分子量为13万,商购;

[0069]

聚乙醇酸b,重均分子量为9万,商购;

[0070]

聚乙醇酸c,重均分子量为4万,商购;

[0071]

抗水解稳定剂a,hymax210,购自上海朗亿功能材料有限公司;

[0072]

抗水解稳定剂b,s9000,购自上海璞展实业有限公司;

[0073]

二苯基甲烷二异氰酸酯(mdi)购于伊诺凯;

[0074]

聚异氰酸酯(pmdi)购于万华化学,pm200(25℃,mpa.s:150-250,官能度为2.6-2.7)。

[0075]

实施例以及对比例所用其他原料均为市售品。

[0076]

测试例

[0077]

将聚乙醇酸组合物制成薄膜,并对薄膜的透光率进行测试。

[0078]

将聚乙醇酸组合物颗粒料放入模具中,在230℃、0mpa预压2min,再在230℃、20mpa下模压3min,20mpa保压时以10℃/min降温至40℃,制得厚度约100μm的薄膜。

[0079]

实施例1

[0080]

将100重量份聚乙醇酸a、1重量份抗水解稳定剂a干燥备用,干燥温度为70℃,干燥时间为8小时;3重量份多异氰酸酯类化合物(mdi)干燥备用,干燥温度45℃,干燥时间7小时;将干燥后的聚乙醇酸、抗水解稳定剂a和多异氰酸酯类化合物混合均匀,然后用双螺杆挤出机在235℃,螺杆转速100r/min的条件下熔融共混挤出造粒,得到聚乙醇酸组合物a1。聚乙醇酸组合物中各原料的用量以及制备工艺条件如表1所示。

[0081]

经测试,聚乙醇酸组合物的熔体流动速率mfr2为12g/10min(降至对比例1熔体流动速率mfr1的35%)熔体黏度η2(225℃,应变2%,0.1rad/s)为2266pa

·

s(提高至对比例1熔体黏度η1的6.0倍),50℃水煮2周,水解失重率w2为12.7wt%(比对比例1的水解失重率w1降低12.4%)。制成厚度100μm薄膜后,测得透光率为50.3%(比对比例1提高8%)。

[0082]

实施例2

[0083]

将100重量份聚乙醇酸a、0.5重量份抗水解稳定剂a干燥备用,干燥温度为70℃,干燥时间为8小时;2重量份多异氰酸酯类化合物干燥备用,干燥温度45℃,干燥时间7小时;将干燥后的聚乙醇酸、抗水解稳定剂和多异氰酸酯类化合物混合均匀,然后用双螺杆挤出机在235℃、转速100r/min的条件下进行熔融共混挤出造粒,得到聚乙醇酸组合物a2。聚乙醇酸组合物中各原料的用量以及制备工艺条件如表1所示。

[0084]

经测试,聚乙醇酸组合物的熔体流动速率mfr2为13.2g/10min(降至降至对比例1熔体流动速率mfr1的38%),熔体黏度η2(225℃,应变2%,0.1rad/s)为2140pa

·

s(提高至对比例1熔体黏度η1的5.7倍),50℃水煮2周,水解失重率w2为14.4wt%(比对比例1的水解失重率w1降低10.7%)。制成厚度100μm薄膜后,测得透光率为49%(比对比例1提高6.7%)。

[0085]

实施例3

[0086]

将100重量份聚乙醇酸a、1重量份抗水解稳定剂a干燥备用,干燥温度为70℃,干燥时间为8小时;5重量份多异氰酸酯类化合物干燥备用,干燥温度45℃,干燥时间7小时;将干燥后的聚乙醇酸、抗水解稳定剂和多异氰酸酯类化合物混合均匀,然后用双螺杆挤出机在235℃、转速100r/min的条件下进行熔融共混挤出造粒,得到聚乙醇酸组合物a3。聚乙醇酸组合物中各原料的用量以及制备工艺条件如表1所示。

[0087]

聚乙醇酸组合物的熔体流动速率mfr2为9.9g/10min(降至对比例1熔体流动速率mfr1的29%),熔体黏度η2(225℃,应变2%,0.1rad/s)为2460pa

·

s(提高至对比例1熔体黏度η1的6.6倍),50℃水煮2周,水解失重率w2为11.5wt%(比对比例1的水解失重率w1降低

13.6%)。制成厚度100μm薄膜后,测得透光率为51%(比对比例1提高8.7%)。

[0088]

实施例4

[0089]

将100重量份聚乙醇酸a、3重量份抗水解稳定剂b干燥备用,干燥温度为70℃,干燥时间为8小时;0.5重量份多异氰酸酯类化合物干燥备用,干燥温度45℃,干燥时间7小时;将干燥后的聚乙醇酸、抗水解稳定剂和多异氰酸酯类化合物混合均匀,然后用双螺杆挤出机在235℃、转速100r/min的条件下进行熔融共混挤出造粒,得到聚乙醇酸组合物a4。聚乙醇酸组合物中各原料的用量以及制备工艺条件如表1所示。

[0090]

聚乙醇酸组合物的熔体流动速率mfr2为10.6g/10min(降至对比例1熔体流动速率mfr1的31%),熔体黏度η2(225℃,应变2%,0.1rad/s)为2395pa

·

s(提高至对比例1熔体黏度η1的6.4倍),50℃水煮2周,水解失重率w2为12.7wt%(比对比例1的水解失重率w1降低12.4%)。制成厚度100μm薄膜后,测得透光率为50%(比对比例1提高7.7%)。

[0091]

实施例5

[0092]

按照实施例1的方法制备聚乙醇酸组合物,不同的是:采用聚乙醇酸b代替聚乙醇酸a。

[0093]

经测试,聚乙醇酸组合物的熔体流动速率mfr2为20g/10min(降至对比例2熔体流动速率mfr1

*

的32%)熔体黏度η2(225℃,应变2%,0.1rad/s)为1560pa

·

s(提高至对比例2熔体黏度η1*的7.1倍),50℃水煮2周,水解失重率w2为15.9wt%(比对比例2的水解失重率w1

*

降低12.5%)。制成厚度100μm薄膜后,测得透光率为48%(比对比例1提高7.8%)。

[0094]

实施例6

[0095]

按照实施例1的方法制备聚乙醇酸组合物,不同的是:熔融共混挤出的温度为255℃。

[0096]

经测试,聚乙醇酸组合物的熔体流动速率mfr2为13.7g/10min(降至对比例1熔体流动速率mfr1的39.9%)熔体黏度η2(225℃,应变2%,0.1rad/s)为2080pa

·

s(提高至对比例1熔体黏度η1的5.5倍),50℃水煮2周,水解失重率为14.7wt%(比对比例1的水解失重率w1降低10.4wt%)。制成厚度100μm薄膜后,测得透光率为50%(比对比例1提高7.7%)。

[0097]

实施例7

[0098]

按照实施例1的方法制备聚乙醇酸组合物,不同的是:采用聚异氰酸酯代替多异氰酸酯类化合物(mdi)。

[0099]

经测试,聚乙醇酸组合物的熔体流动速率mfr2为10g/10min(降至对比例1熔体流动速率mfr1的29.2%)熔体黏度η2(225℃,应变2%,0.1rad/s)为2450pa

·

s(提高至对比例1熔体黏度η1的6.5倍),50℃水煮2周,水解失重率为11wt%(比对比例1的水解失重率w1降低14.1wt%)。制成厚度100μm薄膜后,测得透光率为50.8%(比对比例1提高8.5%)。

[0100]

对比例1

[0101]

将100重量份聚乙醇酸a干燥备用,干燥温度为70℃,干燥时间为8小时;将干燥后的聚乙醇酸用双螺杆挤出机在235℃、转速100r/min的条件下进行熔融挤出造粒。制备工艺条件如表1所示。

[0102]

经测试,聚乙醇酸的熔体流动速率mfr1为34.3g/10min,熔体黏度η1(225℃,应变2%,0.1rad/s)为375pa

·

s,50℃水煮2周,水解失重率w1为25.1wt%。制成厚度100μm薄膜后,测得透光率为42.3%。

[0103]

对比例2

[0104]

按照对比例1的方法制备聚乙醇酸,不同的是:采用聚乙醇酸b代替聚乙醇酸a。

[0105]

经测试,聚乙醇酸的熔体流动速率mfr1

*

为62.8g/10min,熔体黏度η1

*

(225℃,应变2%,0.1rad/s)为220pa

·

s,50℃水煮2周,水解失重率w1

*

为28.4wt%。制成厚度100μm薄膜后,测得透光率为40.2%。

[0106]

对比例3

[0107]

按照对比例1的方法制备聚乙醇酸,不同的是:采用聚乙醇酸c代替聚乙醇酸a。

[0108]

经测试,聚乙醇酸的熔体流动速率mfr1

#

为254g/10min,熔体黏度η1

#

(225℃,应变2%,0.1rad/s)为60pa

·

s,50℃水煮2周,水解失重率w1

#

为34.5wt%。制成厚度100μm薄膜后,测得透光率为41.0%。

[0109]

对比例4

[0110]

将100重量份聚乙醇酸、1重量份抗水解稳定剂a干燥备用,干燥温度为70℃,干燥时间为8小时;将干燥后的聚乙醇酸、抗水解稳定剂混合均匀,然后用双螺杆挤出机在235℃、转速100r/min的条件下进行熔融共混挤出造粒,得到聚乙醇酸组合物。聚乙醇酸组合物中各原料的用量以及制备工艺条件如表1所示。

[0111]

经测试,聚乙醇酸组合物的熔体流动速率mfr2为18.6g/10min(降至对比例1熔体流动速率mfr1的54%),熔体黏度η2(225℃,应变2%,0.1rad/s)为1200pa

·

s(提高至对比例1熔体黏度η1的3.2倍),50℃水煮2周,水解失重率w2为17.5wt%(比对比例1的水解失重率w1降低7.6%)。制成厚度100μm薄膜后,测得透光率为47.1%(比对比例1提高4.8%)。

[0112]

对比例5

[0113]

按照实施例1的方法制备聚乙醇酸组合物,不同的是:不含有抗水解稳定剂。

[0114]

聚乙醇酸组合物的熔体流动速率mfr2为13.4g/10min(降至对比例1熔体流动速率mfr1的39%),熔体黏度η2(225℃,应变2%,0.1rad/s)为2100pa

·

s(提高至对比例1熔体黏度η1的5.6倍),50℃水煮2周,水解失重率w2为23.6%(比对比例1的水解失重率w1降低1.5%)。制成厚度100μm薄膜后,测得透光率为46.3%(比对比例1提高4%)。

[0115]

对比例6

[0116]

按照实施例1的方法制备聚乙醇酸组合物,不同的是:抗水解稳定剂和异氰酸酯类化合物的用量与实施例1不同。聚乙醇酸组合物中各原料的用量以及制备工艺条件如表1所示。

[0117]

经测试,聚乙醇酸组合物的熔体流动速率mfr2为22.3g/10min(降至对比例1熔体流动速率mfr1的65%)熔体黏度η2(225℃,应变2%,0.1rad/s)为632pa

·

s(提高至对比例1熔体黏度η1的1.7倍),50℃水煮2周,水解失重率w2为20.7%(比对比例1的水解失重率w1降低4.4%)。制成厚度100μm薄膜后,测得透光率为45.9%(比对比例1提高3.6%)。

[0118]

对比例7

[0119]

按照实施例1的方法制备聚乙醇酸组合物,不同的是:采用聚乙醇酸c代替聚乙醇酸a的重均分子量不在权1的范围内。

[0120]

经测试,聚乙醇酸组合物的熔体流动速率mfr2为144.8g/10min(降至对比例3熔体流动速率mfr1

#

的57%)熔体黏度η2(225℃,应变2%,0.1rad/s)为326pa

·

s(提高至对比例3熔体黏度η1

#

的5.4倍),50℃水煮2周,水解失重率w2为22.5%(比对比例3的水解失重率w1

#

降低12%)。制成厚度100μm薄膜后,测得透光率为49%(比对比例3提高6.7%)。

[0121]

表1

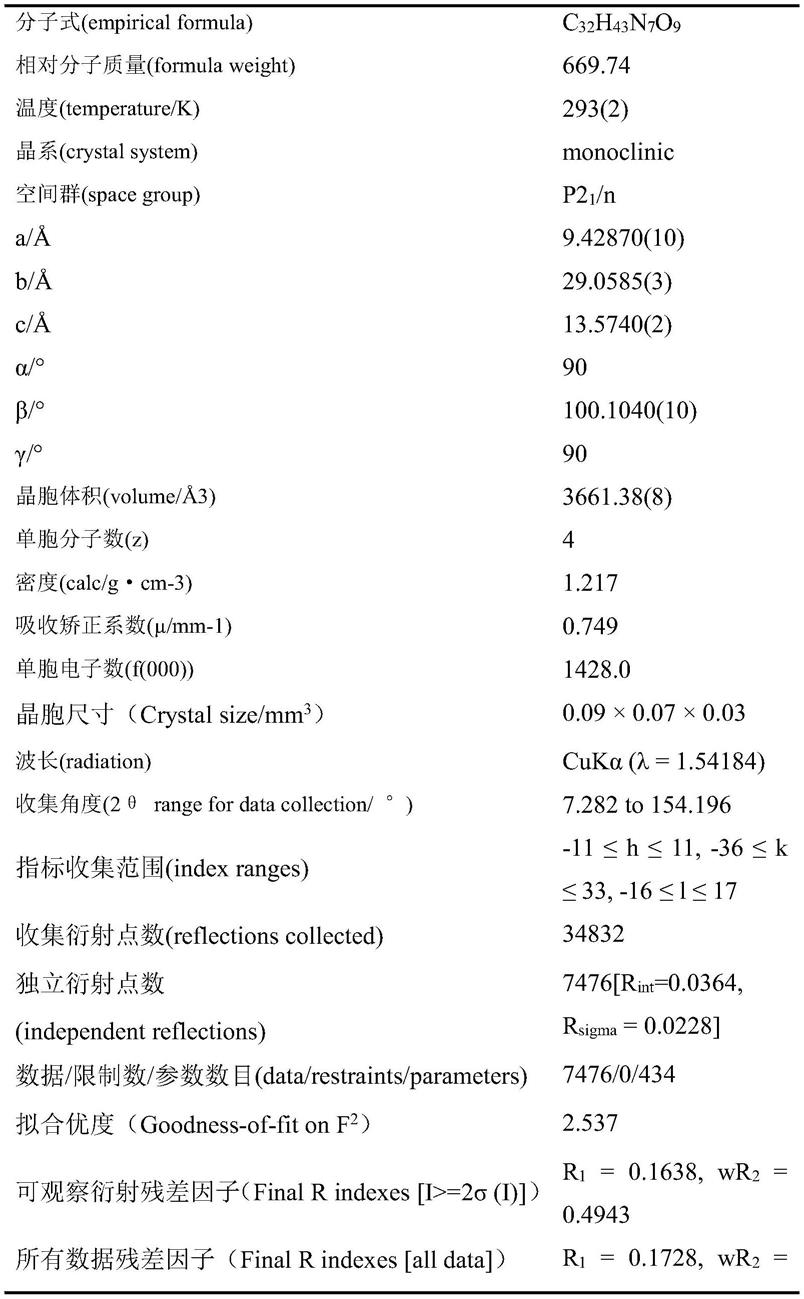

[0122][0123][0124]

通过实施例与对比例的结果可以看出,本发明中,聚乙醇酸组合物包含多异氰酸酯类化合物和抗水解稳定剂的实施例1-6具有更好的耐水解稳定性,更高的熔体黏度,更好的流动性能,由其制得的薄膜具有更优异的透光性。

[0125]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。