1.本发明涉及连续泡沫块状发泡法生产泡沫的工艺和装置,特别涉及用于在泡沫生产过程中在线监测泡沫质量的方法和装置。

背景技术:

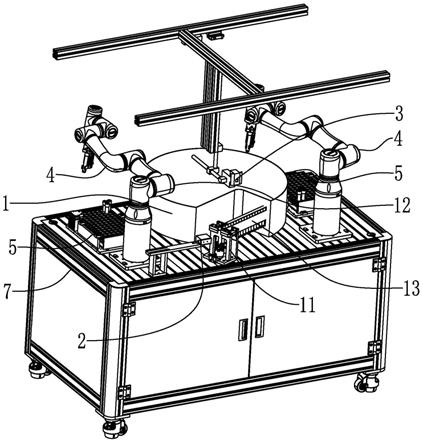

2.连续泡沫块状发泡法是聚氨酯泡沫的常用生产工艺,其非常适合于大规模工业化生产。在该工艺中,作为原料的多元醇、异氰酸酯、水和辅助性发泡剂、催化剂、稳定剂以及其它添加剂以精准的计量被泵入混合喷头。图1为典型的连续泡沫块状发泡法生产装置的视图。参见图1,这些原料经机械搅拌或其它方式混合后摊布到底板110上,而底板在排风通道120内运输这些混合物。在输送过程中,混合物发生化学反应发泡成为一定尺寸的块状物130(例如宽度最大为220cm,高度为120cm,长度则不限)。块状物(聚氨酯泡沫)制成后被切割成所需的尺寸和形状。

3.在连续泡沫块状发泡法生产工艺中,泡沫缺陷是重要的质量控制指标,其与泡沫的物理性能直接相关,也决定了后续产品的物料成本。在智能化制造中,对质量性能指标的监控是数据分析和品质优化的基础。然而目前业界尚无能够精确而高效地在线监测泡沫质量的方法和装置。

技术实现要素:

4.本发明的一个目的是提供用于在泡沫生产过程中在线监测泡沫质量的方法和装置,其具有简便、高效等优点。

5.在按照本发明一个方面的用于在泡沫生产过程中在线监测泡沫质量的方法中,用于生产泡沫的原料经设置于传送机一端的混合喷头被注入到所述传送机的输送底板上,所述方法包含下列步骤:

6.连续获取泡沫在预先设定位置处的断面的顶部轮廓数据以生成泡沫表面的形貌图,所述预先设定位置位于所述输送底板的行进路径上;以及

7.基于泡沫表面的形貌图来检测泡沫的缺陷。

8.可选地,在上述方法中,利用设置在所述断面处的泡沫上方的激光传感器或超声波传感器以线扫描方式来获取所述顶部轮廓数据。

9.可选地,在上述方法中,所述顶部轮廓数据包括泡沫的顶部轮廓各点的空间位置坐标,所述形貌图由多个顶部轮廓拼接而成,并且按照下列方式来检测泡沫的缺陷:

10.将沿第一方向在所述形貌图上截取的轮廓与第一标准轮廓模板进行比较,并且将沿第二方向在所述形貌图上截取的轮廓与第二标准轮廓模板进行比较,其中,所述第一方向和第二方向垂直于泡沫的深度方向并且相互垂直;以及

11.根据比较结果判断缺陷的存在性和类型。

12.可选地,在上述方法中,所述第一标准轮廓模板和所述第二标准轮廓模板为基于生产质量规范确定的特征阈值或标准轮廓曲线。

13.可选地,在上述方法中,所述顶部轮廓数据包括泡沫的顶部轮廓各点的空间位置坐标,所述形貌图为包括泡沫的顶部轮廓各点的空间位置坐标的点云图,并且按照下列方式来检测泡沫的缺陷:

14.在所述点云图中搜索深度发生突变的目标区域;以及

15.基于神经网络模型对所述目标区域进行识别以判断是否存在缺陷以及缺陷的类型。

16.可选地,在上述方法中,所述缺陷的类型包括表面开裂、表面起泡和表面鼓包。

17.可选地,在上述方法中,还包括下列步骤:通过比较多个产品制造方案所对应的缺陷检测结果来优化所述产品制造方案中的工艺参数和/或配方。

18.在按照本发明另一个方面的用于在泡沫生产过程中在线监测泡沫质量的装置中,用于生产泡沫的原料经设置于传送机一端的混合喷头被注入到所述传送机的输送底板上,所述装置包含:

19.顶部轮廓测量单元,其配置为连续获取泡沫在预先设定位置处的断面的顶部轮廓数据以生成泡沫表面的形貌图,所述预先设定位置位于所述输送底板的行进路径上;

20.计算单元,其配置为基于泡沫表面的形貌图来检测泡沫的缺陷。

21.按照本发明的实施例,通过采用线扫描方式获取断面的顶部轮廓数据并且将一系列断面的顶部轮廓数据拼接形成形貌图。由于仅沿单条直线进行扫描,因此在生成形貌图时无需执行复杂的运动校正算法,而且也无需选用高响应速度的传感器。此外,按照本发明的实施例,采用模板比较方式来检测缺陷,因而具有判断规则简单、定制性强和配置灵活等优点。再者,在本发明的多个实施例中,仅需沿单条直线对泡沫表面进行扫描而且泡沫表面的形貌相对比较简单,这降低了点云图的复杂度,有利于选用简单的识别算法。

附图说明

22.图1为典型的连续泡沫块法生产装置的视图。

23.图2为典型的连续泡沫块法生产装置的侧视图。

24.图3为按照本发明一个实施例的利用激光传感器或超声波传感器扫描泡沫顶部来获取断面轮廓的示意图。

25.图4为利用激光传感器或超声波传感器扫描得到的无表面缺陷的泡沫制品的断面顶部轮廓的示意图。

26.图5a-5c为利用激光传感器或超声波传感器扫描得到的具有表面缺陷的泡沫制品的断面顶部轮廓的示意图。

27.图6示例性地示出了分别沿第一方向和第二方向在形貌图上截取的轮廓曲线c1和c2。

28.图7示例性地示出了泡沫表面的形貌图,其中,形貌图中各点的灰度值代表泡沫表面对应位置的深度。

29.图8为按照本发明一个实施例的用于在泡沫生产过程中在线监测泡沫质量的装置的示意框图。

30.图9为按照本发明另一个实施例的用于在泡沫生产过程中在线监测泡沫质量的方法的流程图。

31.图10为按照本发明另一个实施例的用于在泡沫生产过程中在线监测泡沫质量的方法的流程图。

具体实施方式

32.下面参照其中图示了本发明示意性实施例的附图更为全面地说明本发明。但本发明可以按不同形式来实现,而不应解读为仅限于本文给出的各实施例。给出的上述各实施例旨在使本文的披露全面完整,以将本发明的保护范围更为全面地传达给本领域技术人员。

33.在本说明书中,诸如“包含”和“包括”之类的用语表示除了具有在说明书和权利要求书中有直接和明确表述的单元和步骤以外,本发明的技术方案也不排除具有未被直接或明确表述的其它单元和步骤的情形。

34.诸如“第一”和“第二”之类的用语并不表示单元在时间、空间、大小等方面的顺序而仅仅是作区分各单元之用。

35.图2为典型的连续泡沫块状发泡法生产装置的侧视图。如图2所示,连续泡沫块状发泡法生产装置20包括混合喷头210、排风通道(未示出)、传送机220和控制系统(未示出),其中,混合喷头210位于传送机220的一端。传送机220包含输送底板221和用于驱动输送底板221沿图中箭头所示方向行进的动力装置222。进一步参见图2,混合喷头210将诸如多元醇、异氰酸酯、水和辅助性发泡剂、催化剂、稳定剂以及其它添加剂之类的原料的混合物注入到传送机的输送底板221,这些原料的混合物在由输送底板221经由排风通道传送的过程中发生化学反应,从而形成具有一定尺寸的块状物pf(例如软质聚氨酯泡沫)。在图2所示的连续泡沫块状发泡法生产装置20中,控制系统对整个生产过程进行实时控制和监测。例如,控制系统对混合喷头210的混合物注入时序和流速以及输送底板221的行进速度进行控制。

36.按照本发明的一个方面,基于泡沫表面的形貌图来确定泡沫的缺陷。在本发明的一个或多个实施例中,形貌图为一个数据集,该数据集中的每个点对应于泡沫表面的其中一个点并且以三维数组(x,y,z)来表示泡沫表面的相应点的空间位置信息,其中x、y和z为泡沫表面相应点的空间坐标值。这里所述的缺陷的类型例如包括带不限于表面开裂、塌陷、表面起泡和表面鼓包。

37.按照本发明的另一个方面,在输送底板的行进路径上选定一个位置,并且连续获取泡沫在该该位置处的断面轮廓数据。当将连续获取的断面轮廓拼接在一起时即可得到泡沫表面的形貌图。这里所述的轮廓数据至少包括轮廓各点的空间位置坐标。-38.可选地,在本发明的一个或多个实施例中,断面轮廓数据为断面的顶部轮廓数据。但是需要指出的是,顶部轮廓仅仅是断面轮廓的一个例子。在本发明的其它实施例中,断面轮廓数据也可以包括侧面轮廓数据。虽然下面对本发明实施例的描述以泡沫顶部表面的缺陷检测为例,但是本领域技术人员在阅读本说明书后将会认识到,由下面描述所体现的本发明的原理同样也适合于泡沫其它表面的缺陷的检测。

39.为了获取顶部轮廓数据,根据本发明的一个实施例,可如图2所示在断面处的泡沫上方设置激光传感器或超声波传感器30,该传感器被配置为沿垂直于输送底板行进方向的方向对泡沫进行线扫描,从而获取断面顶部轮廓数据。由于传感器仅沿单条直线对泡沫表面进行扫描,因此避免了在生成形貌图时执行复杂的运动校正算法,而且也无需为满足实

时监测要求而选用高响应速度的传感器。

40.图3为按照本发明一个实施例的利用激光传感器或超声波传感器扫描泡沫顶部来获取断面轮廓数据的示意图。在图3所示的实施例中,采用双传感器配置,其中,两个激光传感器或超声波传感器30a、30b在垂直于底板行进方向的方向上并列布置,并且沿着并入布置的方向对泡沫顶部表面进行线扫描或逐行扫描以获取断面的顶部轮廓数据。双传感器的扫描区域可能发生重叠,可以通过图像处理技术将重叠区域合并以得到断面的完整的顶部轮廓数据。

41.需要指出的是,上述传感器的数量以及布置方式仅仅是示意性的。在实际应用中,可以根据情况使用更多数量的传感器。图4为利用激光传感器或超声波传感器扫描得到的无表面缺陷的泡沫制品的断面顶部轮廓的示意图,图中的w代表输送底板或泡沫的宽度。在生产过程中,泡沫的顶部轮廓并不一定是平坦的表面,而是如图4所示呈起伏状。

42.图5a-5c为利用激光传感器或超声波传感器扫描得到的具有表面缺陷的泡沫制品的断面顶部轮廓的示意图,其中,图5a示出了出现表面开裂缺陷的顶部轮廓,图5b示出了出现表面起泡的顶部轮廓,以及图5c示出了表面鼓包的顶部轮廓。由图5a-5c可见,表面开裂缺陷的顶部轮廓在局部呈现断点,表面起泡的顶部轮廓在局部呈现向下凹陷,而表面鼓包的顶部轮廓在局部呈现向上凸起。

43.按照本发明的一个或多个实施例,通过将断面的顶部轮廓按照时间顺序拼接在一起而生成仅包含泡沫顶部轮廓各点的空间位置信息的形貌图。例如,可以利用激光传感器或超声波传感器以一定的时间间隔或采样间隔扫描泡沫顶部从而得到一系列具有一定时间顺序的断面顶部轮廓。

44.示例性地,假设采用下列空间直角坐标系来描述泡沫表面各点的空间位置:该空间直角坐标系的x轴垂直于输送底板的行进方向和泡沫的深度或厚度方向,y轴平行于输送底板的行进方向,z轴平行于泡沫的深度或厚度方向。对于相邻的断面顶部轮廓,存在成对的点(x,y,z)和(x',y',z'),它们沿x轴的坐标值保持不变(x=x'),y'=y v

×

δt,其中,v为输送底板的行进速度,δt为设定的扫描时间间隔(即采样间隔),z和z'为实际测量值。当扫描时间间隔较大时,可以采用插值方式在扫描时间上相邻的断面顶部轮廓数据(y和y'之间以及z和z'之间)之间插入拟合的断面顶部轮廓数据。

45.需要指出的是,输送底板的行进可以为匀速运动,也可以为变速运动。优选地,上述采样间隔δt可以随输送底板的行进速度v的变化而变化,从而确保相邻顶部轮廓沿输送底板行进方向上的间距相等,即确保v

×

δt始终保持不变。

46.对于通过拼接断面顶部轮廓而生成的形貌图,可以采用模板比较方式来检测泡沫的缺陷,以下作进一步的描述。

47.参见图6,其示例性地示出了分别沿第一方向和第二方向在形貌图上截取的轮廓曲线c1和c2,其中,第一方向例如为x轴方向,第二方向例如为y轴方向,它们相互垂直并且同时与泡沫的深度方向垂直。

48.在确定缺陷时,一方面将一系列沿第一方向在形貌图上截取的轮廓曲线与第一标准轮廓模板进行比较(图6示例性地仅示出一个沿第一方向截取的轮廓曲线c1),另一方面,将一系列沿第二方向在形貌图上截取的轮廓曲线与第二标准轮廓模板进行比较(图6示例性地仅示出一个沿第二方向截取的轮廓曲线c2)。由于形貌图由多个断面顶部轮廓拼接而

成,因此这里的沿第一方向截取的轮廓曲线即前述断面的顶部轮廓。

49.可选地,第一标准轮廓模板和第一标准轮廓模板可以是基于生产质量规范而确定的几何特征阈值。通过将实际测量得到的轮廓曲线的几何特征与特征阈值进行比较,可以确定是否存在缺陷以及缺陷的类型。例如如果轮廓曲线在局部范围内的最大高度与最小高度之差超过相应的阈值,则可以判断泡沫表面存在起泡或鼓起缺陷;或者如果轮廓曲线的连续断点的数量超过相应的阈值,则可以判断泡沫表面存在开裂缺陷。

50.可选地,第一标准轮廓模板和第二标准轮廓模板也可以是基于生产质量规范而确定的标准轮廓曲线(例如如图4所示的轮廓曲线)。通过计算实际测量得到的轮廓曲线与标准轮廓曲线的匹配程度(例如整体偏离程度和局部偏离程度)和偏离方向,可以判断缺陷的存在性和类型。

51.上述模板比较方式具有判断规则简单、定制性强和配置灵活等优点。例如,对于不同的质量规范,通过采用相应的标准轮廓曲线或特征阈值即可实施泡沫质量的实时监测。

52.除了上述模板比较的方式,也可以采用图像识别方式来检测泡沫的缺陷,以下作进一步的描述。

53.参见图7,其示例性地示出了泡沫表面的形貌图,其中,形貌图中各点的灰度值代表泡沫表面对应位置的深度(也称为空间深度值),即该点相对于底板的距离。形貌图的灰度表示形式能够为用户提供表面形貌的直观图示。可选地,图7所示的形貌图采用点云图的形式,点云图中的各点表示泡沫顶部轮廓各点的空间位置坐标。

54.由上可见,诸如表面开裂、塌陷、表面起泡和表面鼓起之类的缺陷将导致局部几何特征的突变。因此在本发明的一个或多个实施例中,首先在点云图中搜索深度发生突变的目标区域,随后基于神经网络模型对目标区域进行识别以判断是否存在缺陷以及缺陷的类型。上述神经网络模型可以通过利用已标注缺陷的形貌图样本进行训练而得到。

55.示例性地,在本发明的一个或多个实施例中,可以按照下列方式训练所述神经网络模型。

56.首先获取多个点云图样本。为了兼顾神经网络模型的训练难度和速度,可以对每个点云图样本对应的物理尺寸l

×

w作一定的限制,这里的l为点云图样本所对应的沿输送底板行进方向的物理尺寸,w为泡沫的宽度。优选地,物理尺寸l可以设定为不小于100mm。

57.随后根据设定的质量标准对获取的点云图样本进行缺陷的标注。同样地,为了兼顾神经网络模型的训练难度和速度,可以对被标注的单个缺陷的物理尺寸作一定的限制。优选地,物理尺寸可以设定为不小于100mm

×

100mm,或者可以设定为不小于104mm2。

58.接着从多个点云图样本中挑选样本以得到训练数据集。本发明的发明人经过深入研究,当被标注缺陷类型的点云图样本在训练数据集中所占的比例较大时,可以很好地兼顾神经网络模型的训练难度和速度。特别是所占比例大于或等于10%时。

59.最后利用训练数据集对神经网络模型进行训练。训练的次数可以是一次或多次。本发明的发明人经过深入研究发现,当进行多次训练时,如果每次训练完成后将训练数据集中的20%的点云图样本保留以用于下一次的训练时,不仅能够提高训练速度,而且模型的缺陷识别准确度也有所提高。

60.上述图像识别方式具有便于实施和准确度高等优点。特别是,在本发明的多个实施例中,仅需沿单条直线对泡沫表面进行扫描而且泡沫表面的形貌相对比较简单,这降低

了点云图的复杂度,因而选用简单的识别算法即可快速生成识别结果。

61.图8为按照本发明一个实施例的用于在泡沫生产过程中在线监测泡沫质量的装置的示意框图。

62.如图8所示,该装置80包含轮廓测量单元810和与轮廓测量单元810耦合的计算单元820。可选地,装置50还包括配置为存储轮廓数据的存储单元830、配置为显示泡沫质量监测结果的显示设备840、反馈单元850。

63.轮廓测量单元810被配置为连续获取泡沫在预先设定位置处的断面轮廓数据(例如顶部轮廓数据)以生成泡沫表面的形貌图,其例如可以是如上所述设置在断面处的泡沫上方的激光传感器或超声波传感器。计算单元820被配置为基于泡沫表面的形貌图来检测泡沫的缺陷。检测缺陷的具体方式在上面已经作了描述,此处不再赘述。

64.反馈单元850与计算单元820、存储单元830和生产线控制系统(未画出)通信耦合,其配置为向生产线控制系统发送由计算单元820生成的缺陷检测结果,或者从存储单元830提取缺陷检测结果并向生产线控制系统发送缺陷检测结果。相应地,生产线控制系统能够通过比较多个产品制造方案所对应的缺陷检测结果来优化产品制造方案中的工艺参数和/或配方。需要指出的是,这里的“和/或”的表述意味着可以同时包括工艺参数和配方二者,也可以包含工艺参数与配方的其中一个。工艺参数的例子例如包括但不限于输送底板的行进速度和所注入原料的温度和注入速度等。

65.需要指出的是,图8所示实施例的装置80可以是前述连续泡沫块状发泡法生产装置20中的控制系统的组成单元,也可以是连续泡沫块状发泡法生产装置20中独立于控制系统的单元。

66.图9为按照本发明另一个实施例的用于在泡沫生产过程中在线监测泡沫质量的方法的流程图。示例性地,本实施例的方法借助图8所示的装置来实现。但是需要指出的是,本实施例方法的实施并不局限于具有特定结构的装置。

67.如图9所示,在步骤s910,轮廓测量单元810连续获取泡沫在预先设定位置处的断面轮廓数据(例如顶部轮廓数据)并且将获取的断面轮廓数据存储在存储单元830内,该断面轮廓数据可被用于生成泡沫表面的形貌图,预先设定位置位于输送底板的行进路径上。

68.随后在步骤s920,计算单元820由控制系统获取输送底板的行进速度并从存储单元830调取断面轮廓数据,由此生成泡沫表面的形貌图。

69.接着进入步骤s930,计算单元820将沿第一方向在形貌图上截取的轮廓曲线与第一标准轮廓模板进行比较,并且将沿第二方向在形貌图上截取的轮廓曲线与第二标准轮廓模板进行比较。

70.随后,在步骤s940,计算单元820根据比较结果来判断缺陷的存在性和类型。具体的判断方式在上面已经作了描述,此处不再赘述。

71.接着进入步骤s950,计算单元820向显示单元840输出在步骤s940所得到的判断结果。

72.可选地,在步骤s960,反馈单元850向生产线控制系统发送由计算单元820生成的缺陷检测结果,或者从存储单元830提取缺陷检测结果并向生产线控制系统发送缺陷检测结果,由此使得生产线控制系统能够通过比较多个产品制造方案所对应的缺陷检测结果来优化产品制造方案中的工艺参数和/或配方。

73.图10为按照本发明另一个实施例的用于在泡沫生产过程中在线监测泡沫质量的方法的流程图。示例性地,本实施例的方法借助图8所示的装置来实现。但是需要指出的是,本实施例方法的实施并不局限于具有特定结构的装置。

74.如图10所示,在步骤s1010,轮廓测量单元810连续获取泡沫在预先设定位置处的断面轮廓数据(例如顶部轮廓数据)并且将获取的断面轮廓数据存储在存储单元830内,该断面轮廓数据可被用于生成泡沫表面的形貌图,预先设定位置位于输送底板的行进路径上。

75.随后在步骤s1020,计算单元820由控制系统获取输送底板的行进速度并从存储单元830调取顶部断面数据,由此生成点云图形式的形貌图。

76.接着进入步骤s1030,计算单元820在点云图中搜索深度发生突变的目标区域。

77.随后,在步骤s1040,基于神经网络模型对目标区域进行识别以判断是否存在缺陷以及缺陷的类型。上述神经网络模型可以通过利用已标注缺陷的形貌图样本进行训练而得到。

78.接着进入步骤s1050,计算单元820向显示单元840输出在步骤s1040所得到的判断结果。

79.可选地,在步骤s1060,反馈单元850向生产线控制系统发送由计算单元820生成的缺陷检测结果,或者从存储单元830提取缺陷检测结果并向生产线控制系统发送缺陷检测结果,由此使得生产线控制系统能够通过比较多个产品制造方案所对应的缺陷检测结果来优化产品制造方案中的工艺参数和/或配方。

80.上文描述了本发明的原理和较佳实施例。然而,本发明不应被解释为限于所讨论的具体实施例。上述较佳实施例应该被认为是说明性的,而不是限制性的,并且应当理解的时,本领域的技术人员在不偏离下面的权利要求书所限定的本发明的范围的前提下,可以在这些实施例中作出变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。