1.本发明总体涉及用于增材制造应用的构建材料和半结晶聚合物。

背景技术:

2.3-d打印,在本领域中也称为增材制造,是指用于生产三维物体的一类方法,其中,以逐层的方式,将多层材料(称为“构建材料”)施加到床身(bed)或基底。这种方法在原型、模型和模具的制造中尤其有用;然而,最近这些方法已经越来越多地用于生产零件、消费品、医疗装置等。

3.在本领域中,一种公认且广泛实践的增材制造方法称为激光烧结。通常,激光烧结涉及:将一层粉末状或粉状的聚合物材料施加至目标表面或构建表面;加热材料的一部分;用激光能量辐射选定的或期望的零件位置/形状,以烧结那些部分,并生产零件“片(slice)”;重复这些步骤多次(该重复通常称为“构建”),以按顺序形成的多个熔融层的形式,创建有用的零件。激光烧结描述于例如美国专利no.6,100,411、5,990,268和8,114,334,其说明书和公开内容通过引用并入本文。利用其他辐射能量源(诸如红外线照射)的增材制造方法也是本领域中已知的。熔融可以是完全熔融或部分熔融。

4.目前用于激光烧结的商业材料通常需要在激光烧结工艺中使用的各种温度之间的密切相互关系和细微平衡。聚合物粉末的温度相关和/或温度依赖性特征和参数,例如是玻璃化转变温度、熔融温度、结晶度和结晶速率(以及熔化后的再结晶速率),通常需要严格控制以有效地利用聚合物粉末进行激光烧结。在描述激光烧结方法和系统时,美国专利no.9,580,551(其说明书和公开内容通过引用并入本文)指出,如果系统将粉末床身保持在太低的温度下(例如,太接近这种粉末的再结晶点),那么熔融的粉末可能会过快地返回到固态(或“再结晶”),这可导致形成的物体翘曲或变形。该专利进一步指出,如果系统将粉末床身保持在过高的温度下(例如,太接近这种粉末的熔点),则剩余的未熔融粉末可能部分熔化,这可能增加将剩余的未熔融粉末与形成的物体分离的相对难度。这种分离的难度反过来又降低了材料的可再利用性,或再利用该材料的能力。

5.美国专利no.7,906,063中也描述了通过将温度保持在刚好低于聚合物材料熔点的“最大均匀度”来避免卷曲。上面提到的

‘

268专利定义了“烧结性的窗口”温度范围,并指出,狭义定义的窗口的主要实践结果要求:零件床身保持在特定温度下,并具有特定温度分布,使得待烧结的各层位于选择性激光烧结窗口的边界内。如上所述,无论是较高还是较低的不同温度,和/或不同的温度分布,都会导致粉末的刚烧结初始片的多个区域,这将导致已经烧结的片熔化,以及在已“结块”的一层零件床身中有变形;或者如果零件床身温度太低,将导致已经烧结的片卷曲。

6.许多激光烧结打印机被设计用于尼龙12,其可以形成为具有非常窄且明确限定的熔融温度的粉末。为了在这种粉末激光烧结打印机中找到用途,聚合物必须被设计成具有类似于尼龙12的热性质。然而,即使尼龙12也具有一些缺点,因为打印的层必须保持在相对高的温度下,然后缓慢冷却,或者聚合物将过快地再结晶并使部件变形。

7.迄今为止,商品供应并未减轻制造商的如下负担:细致的过程温度控制,以及相应的设备和制造成本,以及产品质量问题(诸如翘曲和卷曲)——可能是随着无法保持这样的控制的失败而来。提供在这些领域中提供改进的新产品将是有益的。

技术实现要素:

8.大多数商业共聚酯实际上是无定形的,其中粒料在制造之后或在热加工之后不显示半结晶行为。实际上,无定形共聚酯在激光烧结中不起作用,因为通过使用dsc(如本文所述)以20℃/min扫描测量的在70℃和120℃之间的玻璃化转变温度需要粉末床温度保持低于tg,并且在激光曝光之后固结粉末所需的温度将需要不切实际的长激光照射和长打印时间。大多数共聚酯可以结晶,但在合理条件下结晶的时间受到抑制。有三种方法可以实际用于结晶共聚酯:热退火、外部增塑剂或溶剂结晶。热退火是具有挑战性的,因为最快速退火所需的温度显著高于tg,通常至少140℃。增加温度至高于tg导致粒料粘在一起。外部增塑剂可引起结晶,但在打印机中引起沉积物和冷凝物问题。已经尝试了溶剂结晶,但是在打印期间发生结块或结团。现在已经发现,先前不能成功用于激光烧结打印的聚合物可以被加工以产生在各种打印机中打印的粉末。

9.在第一方面,提供了用于增材制造应用的构建材料。该构建材料包含呈粉末形式的构建组合物。在实施例中,构建组合物包括半结晶聚合物,其具有至少70℃的玻璃化转变温度、至少125℃的起始熔融温度、至少170℃的tm和至少21j/g的dhf,所有这些使用dsc测量。在实施例中,半结晶聚合物是表现出无定形返回(amorphous return)的结晶无定形聚合物。在实施例中,半结晶聚合物具有70℃至200℃的玻璃化转变温度、125℃至低于tm 10℃的起始熔融温度、170℃至275℃的tm和21j/g至40j/g的dhf。

10.在第二方面,提供了一种用于增材制造应用的半结晶聚合物。在实施例中,聚合物具有至少70℃的玻璃化转变温度、至少125℃的起始熔融温度、至少170℃的tm和至少21j/g的dhf,所有这些使用dsc测量。在实施例中,半结晶聚合物是表现出无定形返回的结晶无定形聚合物。聚合物可以是粉末形式的,和/或可以是聚合物组合物的呈粉末形式的组分。

11.在第三方面,提供了一种用于制备增材制造聚合物的方法。在实施例中,该方法包括以下步骤:

12.(a)提供无定形聚合物粒料的块体;

13.(b)在提供部分溶剂退火的聚合物粒料的块体的条件下溶剂退火无定形聚合物粒料的块体,其中所述粒料具有无定形中心和足以防止粒料在热退火工艺中粘附的半结晶壳;以及

14.(c)在提供热退火的聚合物粒料的块体的条件下热退火所述部分溶剂退火的聚合物粒料的块体,其中粒料具有半结晶中心和半结晶壳;以及

15.其中该热退火聚合物具有使用dsc测量的至少21j/g的dhf,并表现出无定形返回。

16.在实施例中,无定形聚合物粒料具有至少70℃的tg。在实施例中,无定形聚合物粒料是共聚酯。在实施例中,结晶壳具有粒料直径的15%或更小,或10%或更小的厚度。

17.本发明的其他方面如本文所公开的和要求保护的。

附图说明

18.图1是显示尼龙12的dsc加热和冷却扫描的图。

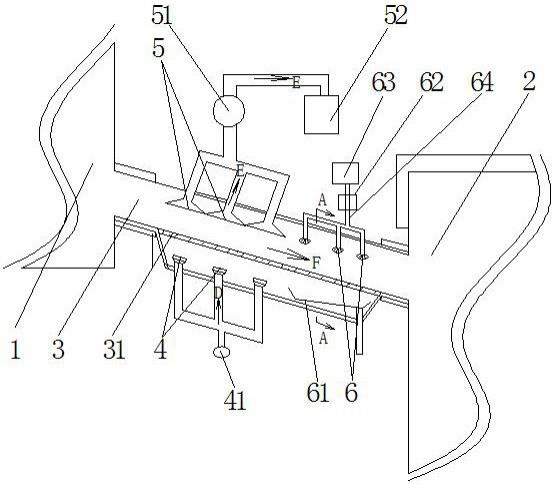

19.图2是显示溶剂退火相对于溶剂和热退火粒料的dsc热分析图的图。

20.图3是显示用于计算dhf的示例的曲线图。

21.图4是显示溶剂和热退火聚合物粉末的dsc热-冷-热热分析图的图。

22.图5是显示作为暴露于丙酮的时间的函数的聚合物的结晶壳的相对平均壁厚的图。

23.图6是显示作为在丙酮中的时间的函数的共聚酯dhf的图。

24.图7是显示共聚酯样品的熔化热作为在170℃下的时间的函数的图。

25.图8是示出结晶共聚酯dsc热-冷-热热分析图的图。

具体实施方式

26.在一个方面,提供了一种用于选择性激光烧结增材制造(sls-am)的聚合物。这种聚合物所需的特性是基于对粉末从粉末到部件转化时的工艺和热分布的理解。在实施例中,可用于sls-am的聚合物可以使用主要为聚酰胺12(pa12)(或尼龙12)设计/配置的工艺/设备来打印。在实施例中,这样的方法可以如下:将室温构建材料粉末加入到打印机床中,其中温度可以从室温控制到高达和超过170℃,这是常见的pa12床温度。加热的粉末薄层被铺开到打印床上,在那里使用高能激光烧结该层的设计。激光将粉末的温度升高到熔点以上,通常大于200℃。降低部件床(逐层形成),并将下一层铺展到部件床上,重复该过程直到打印完成。然后从粉末床中取出最终烧结的部件。

27.在实施例中,聚合物的热分布与聚酰胺12(pa12)的热分布相匹配,使得其可以落入为pa12设计的sls打印机中。尼龙12的dsc加热和冷却热分析图示于图1中,其中显示了175℃的熔融峰和140℃的结晶峰。在实施例中,提供了一种共聚酯,其与该熔融温度充分匹配,以允许使用为pa12设计的sls打印机打印共聚酯粉末。

28.在一个方面,提供了一种构建材料,其包括粉末形式的构建组合物。如通过dls测量的,构建材料粉末形式的合适的粒度范围为20至200μm之间,如通过动态光散射(dls)测量的,体积粒度分布的合适中值(称为dv[50])为40至80μm。基于构建材料的固体部分的总体积,构建组合物按体积计以构建材料的40%至100%的量存在于构建材料中。构建材料中的附加但可选的成分包括以下的一种或多种:结晶剂,诸如成核剂;着色剂;热稳定剂和/或光稳定剂;吸热剂,诸如吸热油墨;抗氧化剂、助流剂和填充材料,诸如玻璃、矿物、碳纤维等。在一实施例中——其中构建组合物按体积计以构建材料的100%的量存在于构建材料中,构建材料是聚合物形式的构建组合物。因此,在一实施例中,构建材料可基本上由呈粉末形式的构建组合物组成,或由呈粉末形式的构建组合物组成。

[0029]

在实施例中,该构建组合物包含半结晶聚合物,半结晶聚合物是构建组合物的组分。“半结晶”定义为通过dsc测量的由熔化热或dhf测定的结晶度水平为2j/g或更高的聚合物。“无定形”定义为通过dsc测量的dhf小于2j/g的聚合物。在熔点之外,玻璃化转变温度在考虑用于增材制造(例如sls-am)的共聚酯时可能是重要的。较高的玻璃化转变温度产生较高的零剪切熔体粘度,并且玻璃化转变温度也在结晶动力学中起作用。在实施例中,结晶动力学可以使用最快结晶半时间(fastestcrystallization halftime,fch)来表征,其中具

有快速结晶半时间的聚酯在实际应用中是半结晶的。相反,非常长的fch导致实际上无定形的聚合物,其在传统的熔融加工方法如注塑、挤出或吹塑下不结晶。

[0030]

在实施例中,半结晶聚合物可以具有至少70℃的玻璃化转变温度(tg)和小于200分钟或小于150分钟的fch。在实施例中,半结晶聚合物选自聚酯、共聚酯、聚碳酸酯、聚酰胺和聚醚酮,条件是这样的聚合物表现出无定形返回。特别合适的半结晶聚合物具有通过dhf测定的21至40j/g的结晶度。在实施例中,半结晶聚合物具有10至150分钟,或15至150分钟,或20至150分钟的fch。在实施例中,基于构建组合物的固体部分的总体积,半结晶聚合物按体积计以构建组合物的60%至100%的量存在于构建组合物中。在一实施例中,其中,基于构建组合物的固体部分的总体积,构建组合物包含以体积计100%的半结晶聚合物,半结晶聚合物是粉末形式的,以及构建组合物是呈粉末形式的半结晶聚合物(如本文所述)。因此,在一实施例中,该构建组合物可基本上由呈粉末形式的半结晶聚合物组成,或由呈粉末形式的半结晶聚合物组成。

[0031]

在一实施例中,半结晶聚合物是结晶的无定形聚合物。“结晶的无定形聚合物”在本文中定义为通过从无定形聚合物开始通过溶剂退火和/或热退火结晶诱导结晶结构而形成的半结晶聚合物。结晶的无定形聚合物的结晶度水平高于结晶度诱导过程之前的聚合物的结晶度水平。本领域已知的在通常的无定形聚合物中诱导结晶结构的其他方法,包括例如溶剂沉淀结晶、热结晶和应变结晶等。

[0032]

溶剂退火结晶涉及将聚合物暴露于低分子量(低于约500g/mol)溶剂蒸气或溶剂液体以溶胀该聚合物,而基本上不溶解该聚合物或使聚合物粒料粘在一起。用于溶剂退火结晶的合适溶剂的选择将部分取决于待结晶的聚合物类型。例如,丙酮或乙酸甲酯是用于共聚酯的溶剂的合适选择,并且可以以纯的形式或作为含水体系的一部分使用。部分可混溶的溶剂体系也可用于扩大溶剂选择范围。可以将聚合物保持在结晶温度或一系列提高的溶剂结晶温度(低于熔化温度),直到达到所需的结晶度水平。在实施例中,溶剂结晶可以在室温下进行。任何残留的溶剂可以通过热处理和/或真空处理除去。还可将聚合物加热至这样的温度,与溶剂暴露温度相比,在此温度下,结晶更快。成核剂也可通过配混或一些其他方法引入,以促进或控制无定形聚合物的结晶。

[0033]

在一个方面,提供了一种制备半结晶聚合物的方法,其中将溶剂退火和热退火结合以产生在tg和tm之间的温度下不粘在一起的半结晶粒料。如本文所用,tm是指dsc第一加热曲线上的吸热峰顶的最高温度(以20℃/分钟的加热速率测量)。为了清楚起见,在多个(例如重叠的)吸热峰(在dsc曲线上)的情况下,tm是在多个峰解卷积之后最高温度的峰。溶剂结晶引起结晶在可结晶共聚酯的外表面进行。在实施例中,具有结晶表面外壳的粒料将显得模糊,而粒料的内部将保持无定形。

[0034]

在实施例中,溶剂结晶可以在fch少于200分钟的共聚酯上进行。已经发现,fch过高的共聚酯在溶剂中会溶胀,在溶剂暴露过程中会粘在一起。还发现,在没有首先溶剂退火表面的情况下热退火无定形共聚酯粒料导致粒料粘在一起。在实施例中,聚酯具有小于200分钟或小于150分钟的fch。在实施例中,聚酯具有大于10分钟,或大于15分钟,或大于20分钟的fch。在实施例中,聚酯的fch为10至200分钟,或10至150分钟,或10至100分钟,或10至小于100分钟,或15至200分钟,或15至150分钟,或15至100分钟,或15至小于100分钟,或20至200分钟,或20至150分钟,或20至100分钟,或20至小于100分钟。

[0035]

在实施例中,没有溶剂退火的无定形聚合物粒料导致粒料在热退火期间粘在一起。在实施例中,单独溶剂退火粒料(即,溶剂退火太多或没有随后的热退火)将不产生具有足够晶体均匀性或足够晶体含量的粒料。在实施例中,单独热退火粒料(即,没有表面溶剂退火)将导致粒料粘在一起,并且保持彼此分离的粒料的热退火(在退火过程期间)将是不实际的。

[0036]

溶剂退火24小时的粒料显示出不良的热性能,其中不同的熔融峰不明显。图2显示了聚合物1在暴露于溶剂之后和热暴露之后的熔融峰形状的差异。

[0037]

观察图2,发现溶剂退火粒料显示出非常宽的熔融峰,这对于激光烧结是不希望的,因为粉末在典型的床温度下将开始熔融并粘在一起。此外,发现粒料的无定形芯(对于先前部分表面溶剂退火的粒料)是可热结晶的。将溶剂结晶的粒料在t

ch

下干燥/保持,得到不透明的结晶粒料。

[0038]

如上所述,在实施例中,本发明的构建组合物的半结晶聚合物组分的特征可以在于(i)至少70℃的玻璃化转变温度,(ii)至少125℃的起始熔融温度,(iii)至少170℃的tm,和(iv)至少21j/g的dhf,所有这些使用dsc测量。在实施例中,半结晶聚合物是表现出无定形返回的结晶无定形聚合物。聚合物可以是粉末形式的,和/或可以是聚合物组合物的呈粉末形式的组分。在实施例中,使用溶剂和热退火工艺制造的粒料(如本文所述)可被冷冻研磨成小于100微米的粉末,然后可由粉末打印部件。

[0039]

如本领域所熟知的,玻璃化转变温度是这样的温度,在该温度下,由于形成聚合物的聚合物链的内部运动,聚合物的机械特性相当快速地从玻璃状转变为橡胶状。这种性状的变化通常通过本领域已知的差示扫描量热法(dsc)技术来测量,并且例如通过——随着环境温度的增加——模量(刚度)的急剧下降或冲击强度的增加来得到证明。根据本领域已知的方法(诸如astm e1356-08(2014))测量玻璃化转变温度。在实施例中,用于本发明的构建组合物的合适的半结晶聚合物的玻璃化转变温度为70℃至120℃,或75℃至90℃,或90℃至120℃。

[0040]

最快结晶半时间(fch),如本文所用的短语,是指达到在给定结晶温度下可获得的最大结晶度的大约一半所需的最小时间长度。fch部分取决于结晶温度tc,并且fch通常在玻璃化转变温度(tg)和熔融温度(tm)之间大约一半的温度下处于其最小值,即最大结晶速率。对于本发明,使用下面描述的小角度光散射(sals)技术测定fch,其中,使用氦氖激光器来测量散射光强度增加到所达到的最大散射强度的一半的时间。首先,在远高于熔化温度的温度下熔化样品,以除去所有先前存在的结晶度。然后,将样品快速冷却至预定温度(t

cool

),并将散射光强度记录为时间的函数。散射光强度增加到最大值一半的时间标志着所记录的半结晶时间。当结晶速率随温度变化时,选择在该范围内结晶速率最高时的温度(对应于在该温度范围内具有最快半结晶时间的温度)以量化参数,用于下面的比较目的。

[0041]

结晶度水平是聚合物中结晶域水平的指标。结晶度水平可以通过使用dsc和聚合物的熔化焓测量。结晶度根据本领域已知的方法测量,例如astm d3418

–

15中所述的。结晶度可以使用差示扫描量热计并绘制热流对温度的曲线并在n2吹扫中以20℃/min将样品从rt加热至290℃来测定。结晶含量在此定义为根据astm d3418-15第11节使用熔融吸热面积以j/g为单位从热流对温度的曲线确定的熔化热,其中基线由稳态热流内插得到(即虚线下曲线的面积)。pa12的dhf区域确定的示例在图3中示出。

[0042]

观察图3,显示了在150℃附近的熔融峰的偏离,基线显示为从150至200℃的基线的插值。通过积分实现峰下面积的计算。这里尼龙12的dhf测定为32j/g。

[0043]

在实施例中,半结晶聚合物可以选自聚酯、共聚酯、聚碳酸酯、聚酰胺、聚醚酮及其共聚物,条件是这样的聚合物表现出无定形返回。在实施例中,半结晶聚合物可以选自聚酯或共聚酯。特别合适的半结晶聚合物是聚酯,包括共聚酯。通常,这样的聚酯由一种或多种酸以及一种或多种二醇(glycol)(在本领域中也称为二元醇(diol)形成。在一些情况下,酸组分可包括二酸组分,并且可包括:例如,衍生自对苯二甲酸(tpa)的单元、衍生自间苯二甲酸(ipa)的单元、衍生自环己烷二羧酸的单元、衍生自萘二羧酸的单元、衍生自二苯乙烯二羧酸的单元、衍生自呋喃二羧酸的单元,或它们的组合。酸组分可包括第一种酸的单元和一种或多种第二种酸的单元。为了说明,第一种酸可包括对苯二甲酸,另外,一种或多种第二种酸可选自二酸的组,包括:间苯二甲酸、1,3-环己烷二羧酸、1,4-环己烷二羧酸、萘二羧酸、二苯乙烯二羧酸、呋喃二羧酸、癸二酸、二甲基丙二酸、琥珀酸,或其组合。在一些特定的例子中,萘二羧酸可包括1,4-萘二羧酸、1,5-萘二羧酸、2,6-萘二羧酸或2,7-萘二羧酸。在一些具体实例中,该呋喃二羧酸可以包括2,5-呋喃二羧酸。

[0044]

二醇组分可以包括衍生自环己烷二甲醇(chdm)、乙二醇(eg)、2,2,4,4-四甲基-1,3-环丁二醇(tmcd)、丙二醇、异山梨醇、螺二醇(spg)或其组合的单元。应当理解,其它二醇单元可以在聚合物合成期间原位形成,并且变成所得聚合物的一部分,通常至多4mol%或更少。例如,由eg制得的聚酯通常在聚合物合成过程中形成二甘醇(deg)单元。因此,即使没有说明,应该理解,用eg(如本文所述)制备的聚酯可以含有至多5mol%,或至多4mol%,或更少的deg单元(或残基)。二醇组分可以包括衍生自第一种二醇的单元以及衍生自一种或多种第二种二醇的单元。为了说明,第一种二醇可以包括环己烷二甲醇,一种或多种第二种二醇可以包括一种或多种包括约2至约20个碳原子的二醇。在一特定例子中,一种或多种第二种二醇可以包括乙二醇、2,2,4,4-四甲基-1,3-环丁二醇、1,2-丙二醇、1,3-丙二醇、新戊二醇、1,4-丁二醇、1,5-戊二醇、1,6-己二醇、对二甲苯二醇、螺二醇、异山梨醇,或其组合。

[0045]

聚酯以及用于形成它们的合适的酸和二醇大体上描述于例如美国公开专利申请no.2012/0329980和no.2017/0066873中,这两个专利申请均已转让给本发明的受让人,其内容和公开内容在此通过引用并入本文。

[0046]

在一实施例中,用于增材制造应用的构建材料包含呈粉末形式的构建组合物,并且该构建组合物包含玻璃化转变温度为至少70℃的半结晶共聚酯,其中该半结晶共聚酯包含55至100mol%(mole%,摩尔百分比)的对苯二甲酸残基,以及30至100mol%的chdm残基,

[0047]

其中,总的酸残基含量和总的二醇残基含量各自为100mol%。

[0048]

在实施例中,聚酯包含:

[0049]

(a)二羧酸组分,其包含约55至约90mol%的tpa残基和约10至约45mol%的ipa残基;以及

[0050]

(b)二醇组分,其包含85至100mol%的chdm残基,其中聚酯包含总计100mol%的二酸残基和总计100mol%的二醇残基。在实施例中,二羧酸组分包含20至45mol%,20至42mol%,或20至40mol%,或20至35mol%,或20至30mol%,或30至45mol%,或30至42mol%,或30至40mol%的ipa残基。在实施例中,二羧酸组分的余量为tpa残基。在实施例中,二醇组分包含90至100mol%,或95至100mol%,或96至100mol%,或100mol%的chdm残

基。在实施例中,聚酯的比浓对数粘度是0.1至1.2dl/g,在60/40(wt/wt)苯酚/四氯乙烷中在0.5g/100ml的浓度下在25℃下测定;且该聚酯的tg为70至100℃。

[0051]

在实施例中,聚酯包含:

[0052]

(a)二羧酸组分,包含:

[0053]

i)70至100mol%的对苯二甲酸残基;

[0054]

ii)0-30mol%的具有至多20个碳原子的芳族二羧酸残基;以及

[0055]

iii)0至10mol%的具有至多16个碳原子的脂族二羧酸残基;以及

[0056]

(b)二醇组分,包含:

[0057]

i)10至70mol%的1,4-环己烷二甲醇(chdm)残基;以及

[0058]

ii)30至90mol%的乙二醇(eg)残基,其中二羧酸组分的总mol%是100mol%,二醇组分的总mol%是100mol%;以及

[0059]

其中聚酯的比浓对数粘度是0.1至1.2dl/g,在60/40(wt/wt)苯酚/四氯乙烷中在0.5g/100ml的浓度下在25℃下测定;并且其中该聚酯的tg为70至100℃。在实施例中,二醇组分包含的chdm残基的量为15至60mol%,或15至56mol%,或15至55mol%,或15至50mol%,或15至45mol%,或15至40mol%,或15至35mol%,或15至30mol%,或15至25mol%,或19至60mol%,或19至56mol%,或19至55mol%,或19至50mol%,或19至45mol%,或19至40mol%,或19至35mol%,或19至30mol%,或19至25mol%。在实施例中,二醇组分包含的chdm残基的量为30至60mol%,或30至56mol%,或30至55mol%,或30至50mol%,或30至45mol%,或30至40mol%,或40至60mol%,或40至56mol%,或40至55mol%,或40至50mol%,或44至60mol%,或44至56mol%,或44至55mol%,或44至50mol%。在具有各种范围的chdm残基(本文中规定)的实施例中,二醇组分的余量可以基本上是eg残基。应当理解,二醇组分也可包括deg残基,例如以原位形成的量。在实施例中,二醇组分包含其量为0.1至5mol%,或0.1-4mol%,或0.1-3mol%的deg残基。

[0060]

在实施例中,聚酯包含:

[0061]

(a)二羧酸组分,包含:

[0062]

i)70至100mol%的对苯二甲酸残基;

[0063]

ii)0-30mol%的具有至多20个碳原子的芳族二羧酸残基;以及

[0064]

iii)0至10mol%的具有至多16个碳原子的脂族二羧酸残基;以及

[0065]

(b)二醇组分,包含:

[0066]

i)15至60mol%的2,2,4,4-四甲基-1,3-环丁二醇(tmcd)残基;

[0067]

以及

[0068]

ii)40至85mol%的1,4-环己烷二甲醇(chdm)残基,其中二羧酸组分的总mol%是100mol%,二醇组分的总mol%是100mol%;

[0069]

以及

[0070]

其中聚酯的比浓对数粘度是0.1至1.2dl/g,在60/40(wt/wt)苯酚/四氯乙烷中在0.5g/100ml的浓度下在25℃下测定;并且其中该聚酯的tg为80至120℃。在实施例中,二醇组分包含的tmcd残基的量为15至60mol%,或15至56mol%,或15至55mol%,或15至50mol%,或15至45mol%,或15至40mol%,或15至35mol%,或15至30mol%,或15至28mol%,或15至25mol%,或20至60mol%,或20至56mol%,或20至55mol%,或20至

50mol%,或20至45mol%,或20至40mol%,或20至35mol%,或20至30mol%,或20至28mol%,或20至25mol%。在具有各种范围的tmcd残基(本文中规定)的实施例中,二醇组分的余量可以是chdm残基。

[0071]

在实施例中,本文所述的聚酯或聚酯组合物中的任一种可以进一步包含至少一种支化剂的残基。在实施例中,本文所述的聚酯或聚酯组合物中的任一种可以包含至少一种热稳定剂或其反应产物。

[0072]

在实施例中,聚酯组合物包含至少一种聚碳酸酯。在其它实施例中,聚酯组合物不含聚碳酸酯。

[0073]

在某些实施例中,除非在具体实施例中以较高的量包括,否则可用于本发明的聚酯含有小于15mol%的乙二醇残基,例如0.01至小于15mol%的乙二醇残基。在实施例中,可用于本发明的聚酯含有小于10mol%,或小于5mol%,或小于4mol%,或小于2mol%,或小于1mol%的乙二醇残基,例如0.01至小于10mol%,或0.01至小于5mol%,或0.01至小于4mol%,或0.01至小于2mol%,或0.01至小于1mol%的乙二醇残基。在一个实施例中,可用于本发明的聚酯不含乙二醇残基。

[0074]

在实施例中,可用于本发明的聚酯不是单独或组合地由1,3-丙二醇或1,4-丁二醇制备的。在其它方面,1,3-丙二醇或1,4-丁二醇,单独或组合地,可以用于制备可用于本发明的聚酯。

[0075]

在含有tmcd残基的实施例中,用于本发明的某些聚酯的顺式-2,2,4,4-四甲基-1,3-环丁二醇的mol%大于50mol%或大于55mol%的顺式-2,2,4,4-四甲基-1,3-环丁二醇或大于70mol%的顺式-2,2,4,4-四甲基-1,3-环丁二醇;其中顺式-2,2,4,4-四甲基-1,3-环丁二醇和反式-2,2,4,4-四甲基-1,3-环丁二醇的总mol%等于100mol%。

[0076]

在含有tmcd残基的实施例中,用于本发明的某些聚酯的2,2,4,4-四甲基-1,3-环丁二醇的异构体的mol%为30-70mol%的顺式-2,2,4,4-四甲基-1,3-环丁二醇或30-70mol%的反式-2,2,4,4-四甲基-1,3-环丁二醇或40-60mol%的顺式-2,2,4,4-四甲基-1,3-环丁二醇或40-60mol%的反式-2,2,4,4-四甲基-1,3-环丁二醇,其中顺式-2,2,4,4-四甲基-1,3-环丁二醇和反式-2,2,4,4-四甲基-1,3-环丁二醇的总mol%等于100mol%。

[0077]

在实施例中,半结晶聚合物具有至少70℃的玻璃化转变温度、至少125℃的起始熔融温度、至少170℃的tm和至少21j/g的dhf,所有这些使用dsc测量。

[0078]

在实施例中,聚合物的tg可以是以下范围中的至少一个:70至120℃;70至115℃;70至110℃;70至105℃;70至100℃;70至95℃;70至90℃;70至85℃;75至120℃;75至115℃;75至110℃;75至105℃;75至100℃;75至95℃;75至90℃;80至120℃;80至115℃;80至110℃;80至105℃;80至100℃;80至95℃;80至90℃;85至120℃;85至115℃;85至110℃;85至105℃;85至100℃;85至95℃;90至120℃;90至115℃;90至110℃;90至105℃;90至100℃;95至120℃;95至115℃;95至110℃;95至105℃;100至120℃;100至115℃;100至110℃;105至120℃;105至115℃。

[0079]

在实施例中,半结晶聚合物的起始熔融温度可以是以下范围中的至少一个:125至低于tm 10℃;125至220℃;125至215℃;125至210℃;125至205℃;125至200℃;125至195℃;125至190℃;125至185℃;125至180℃;125至175℃;125至170℃;125至165℃;125至160℃;125至155℃;125至150℃;125至145℃;125至140℃;125至135℃;130至220℃;130至215

℃;130至210℃;130至205℃;130至200℃;130至195℃;130至190℃;130至185℃;130至180℃;130至175℃;130至170℃;130至165℃;130至160℃;130至155℃;130至150℃;130至145℃;130至140℃;135至220℃;135至215℃;135至210℃;135至205℃;135至200℃;135至195℃;135至190℃;135至185℃;135至180℃;135至175℃;135至170℃;135至165℃;135至160℃;135至155℃;135至150℃;135至145℃;140至220℃;140至215℃;140至210℃;140至205℃;140至200℃;140至195℃;140至190℃;140至185℃;140至180℃;140至175℃;140至170℃;140至165℃;140至160℃;140至155℃;140至150℃;145至220℃;145至215℃;145至210℃;145至205℃;145至200℃;145至195℃;145至190℃;145至185℃;145至180℃;145至175℃;145至170℃;145至165℃;145至160℃;145至155℃;150至220℃;150至215℃;150至210℃;150至205℃;150至200℃;150至195℃;150至190℃;150至185℃;150至180℃;150至175℃;150至170℃;150至165℃;150至160℃;155至220℃;155至215℃;155至210℃;155至205℃;155至200℃;155至195℃;155至190℃;155至185℃;155至180℃;155至175℃;155至170℃;155至165℃;160至220℃;160至215℃;160至210℃;160至205℃;160至200℃;160至195℃;160至190℃;160至185℃;160至180℃;160至175℃;160至170℃;165至220℃;165至215℃;165至210℃;165至205℃;165至200℃;165至195℃;165至190℃;165至185℃;165至180℃;165至175℃;170至220℃;170至215℃;170至210℃;170至205℃;170至200℃;170至195℃;170至190℃;170至185℃;170至180℃;175至220℃;175至215℃;175至210℃;175至205℃;175至200℃;175至195℃;175至190℃;175至185℃;180至220℃;180至215℃;180至210℃;180至205℃;180至200℃;180至195℃;180至190℃;185至220℃;185至215℃;185至210℃;185至205℃;185至200℃;185至195℃;190至220℃;190至215℃;190至210℃;190至205℃;190至200℃。

[0080]

在实施例中,半结晶聚合物的tm可以是以下范围中的至少一个:170至225℃;170至220℃;170至215℃;170至210℃;170至205℃;170至200℃;170至195℃;170至190℃;170至185℃;170至180℃;175至225℃;175至220℃;175至215℃;175至210℃;175至205℃;175至200℃;175至195℃;175至190℃;175至185℃;180至225℃;180至220℃;180至215℃;180至210℃;180至205℃;180至200℃;180至195℃;180至190℃;185至225℃;185至220℃;185至215℃;185至210℃;185至205℃;185至200℃;185至195℃;190至225℃;190至220℃;190至215℃;190至210℃;190至205℃;190至200℃;195至225℃;195至220℃;195至215℃;195至210℃;195至205℃;200至225℃;200至220℃;200至215℃;200至210℃。

[0081]

在实施例中,半结晶聚合物的tm可以是以下范围中的至少一个:225至275℃;225至270℃;225至265℃;225至260℃;225至255℃;225至250℃;225至245℃;225至240℃;225至235℃;230至275℃;230至270℃;230至265℃;230至260℃;230至255℃;230至250℃;230至245℃;230至240℃;235至275℃;235至270℃;235至265℃;235至260℃;235至255℃;235至250℃;235至245℃;240至275℃;240至270℃;240至265℃;240至260℃;240至255℃;240至250℃;245至275℃;245至270℃;245至265℃;245至260℃;245至255℃;250至275℃;250至270℃;250至265℃;250至260℃;255至275℃;255至270℃;255至265℃。

[0082]

对于某些实施例,可用于本发明的聚酯可表现出至少一种以下特性粘度,如在60/40(wt/wt)苯酚/四氯乙烷中在0.5g/100ml的浓度下在25℃下测定的:0.10至1.2dl/g;0.10至1.1dl/g;0.10至1dl/g;0.10至小于1dl/g;0.10至0.98dl/g;0.10至0.95dl/g;0.10至

0.90dl/g;0.10至0.85dl/g;0.10至0.80dl/g;0.10至0.75dl/g;0.10至小于0.75dl/g;0.10至0.72dl/g;0.10至0.70dl/g;0.10至小于0.70dl/g;0.10至0.68dl/g;0.10至小于0.68dl/g;0.10至0.65dl/g;0.20至1.2dl/g;0.20至1.1dl/g;0.20至1dl/g;0.20至小于1dl/g;0.20至0.98dl/g;0.20至0.95dl/g;0.20至0.90dl/g;0.20至0.85dl/g;0.20至0.80dl/g;0.20至0.75dl/g;0.20至小于0.75dl/g;0.20至0.72dl/g;0.20至0.70dl/g;0.20至小于0.70dl/g;0.20至0.68dl/g;0.20至小于0.68dl/g;0.20至0.65dl/g;0.35至1.2dl/g;0.35至1.1dl/g;0.35至1dl/g;0.35至小于1dl/g;0.35至0.98dl/g;0.35至0.95dl/g;0.35至0.90dl/g;0.35至0.85dl/g;0.35至0.80dl/g;0.35至0.75dl/g;0.35至小于0.75dl/g;0.35至0.72dl/g;0.35至0.70dl/g;0.35至小于0.70dl/g;0.35至0.68dl/g;0.35至小于0.68dl/g;0.35至0.65dl/g;0.40至1.2dl/g;0.40至1.1dl/g;0.40至1dl/g;0.40至小于1dl/g;0.40至0.98dl/g;0.40至0.95dl/g;0.40至0.90dl/g;0.40至0.85dl/g;0.40至0.80dl/g;0.40至0.75dl/g;0.40至小于0.75dl/g;0.40至0.72dl/g;0.40至0.70dl/g;0.40至小于0.70dl/g;0.40至0.68dl/g;0.40至小于0.68dl/g;0.40至0.65dl/g;大于0.42至1.2dl/g;大于0.42至1.1dl/g;大于0.42至1dl/g;大于0.42至小于1dl/g;大于0.42至0.98dl/g;大于0.42至0.95dl/g;大于0.42至0.90dl/g;大于0.42至0.85dl/g;大于0.42至0.80dl/g;大于0.42至0.75dl/g;大于0.42至小于0.75dl/g;大于0.42至0.72dl/g;大于0.42至小于0.70dl/g;大于0.42至0.68dl/g;大于0.42至小于0.68dl/g;and大于0.42至0.65dl/g;0.45至1.2dl/g;0.45至1.1dl/g;0.45至1dl/g;0.45至小于1dl/g;0.45至0.98dl/g;0.45至0.95dl/g;0.45至0.90dl/g;0.45至0.85dl/g;0.45至0.80dl/g;0.45至0.77dl/g;0.45至0.75dl/g;0.45至小于0.75dl/g;0.45至0.72dl/g;0.45至0.70dl/g;0.45至小于0.70dl/g;0.45至0.68dl/g;0.45至小于0.68dl/g;0.45至0.65dl/g;0.50至1.2dl/g;0.50至1.1dl/g;0.50至1dl/g;0.50至小于1dl/g;0.50至0.98dl/g;0.50至0.95dl/g;0.50至0.90dl/g;0.50至0.85dl/g;0.50至0.80dl/g;0.50至0.77dl/g;0.50至0.75dl/g;0.50至小于0.75dl/g;0.50至0.72dl/g;0.50至0.70dl/g;0.50至小于0.70dl/g;0.50至0.68dl/g;0.50至小于0.68dl/g;0.50至0.65dl/g;0.50至1.2dl/g;0.50至1.1dl/g;0.50至1dl/g;0.50至小于1dl/g;0.55至0.98dl/g;0.55至0.95dl/g;0.55至0.90dl/g;0.55至0.85dl/g;0.55至0.80dl/g;0.55至0.77dl/g;0.55至0.75dl/g;0.55至小于0.75dl/g;0.55至0.72dl/g;0.55至0.70dl/g;0.55至小于0.70dl/g;0.55至0.68dl/g;0.55至小于0.68dl/g;0.55至0.65dl/g。

[0083]

在另一方面,提供了一种用于制备增材制造聚合物的方法。在实施例中,该方法包括以下步骤:

[0084]

(a)提供无定形聚合物粒料的块体;

[0085]

(b)在提供部分溶剂退火的聚合物粒料的块体的条件下溶剂退火无定形聚合物粒料的块体,其中所述粒料具有无定形中心和足以防止粒料在热退火工艺中粘附的半结晶壳;以及

[0086]

(c)在提供热退火的聚合物粒料的块体的条件下热退火所述部分溶剂退火的聚合物粒料的块体,其中粒料具有半结晶中心和半结晶壳;以及

[0087]

其中该热退火聚合物具有使用dsc测量的至少21j/g的dhf,并显示出无定形返回。

[0088]

在实施例中,溶剂退火在提供具有最小厚度的半结晶壳的条件下进行,以防止粒料在热退火步骤中粘在一起。在实施例中,半结晶壳具有小于溶剂退火粒料的直径的10%,

或小于5%,或小于4%,或小于3%,或小于2%,或小于1%,或小于0.5%的厚度。在实施例中,溶剂退火粒料具有至少3j/g,或至少4j/g,或至少5j/g的dhf.在实施例中,溶剂退火粒料具有25至50%的热退火粒料dhf的dhf(以j/g计)。

[0089]

在实施例中,通过在15℃至50℃或15℃至30℃的温度下使粒料与溶剂接触15分钟至2小时或30分钟至1小时来进行溶剂退火。在实施例中,溶剂退火通过使用每100份粒料10至100份溶剂或每100份粒料10至50份溶剂(按重量计)使粒料与溶剂接触来进行。在实施例中,聚合物是聚酯,溶剂是丙酮。

[0090]

在实施例中,热退火步骤在tg至低于tm 10℃,或70℃至200℃,或80℃至190℃,或80℃至180℃,或80℃至170℃,或90℃至160℃,或100℃至150℃,或120℃至150℃,或130℃至150℃的温度下进行。在一个实施例中,热退火步骤在t

ch

的10℃内的温度下进行。在实施例中,热退火步骤进行的时间足以使dhf在通过加热最多24小时可获得的最大dhf的10%以内。在实施例中,热退火步骤进行30分钟至10小时,或1小时至9小时,或2小时至8小时的时间。在实施例中,热退火粒料的dhf为至少21j/g,或至少22j/g,或至少23j/g,或至少24j/g,或至少25j/g,或至少30j/g,或至少35j/g,或至少40j/g。在实施例中,热退火粒料的dhf为21至40j/g,或22至40j/g,或25至40j/g,或21至35j/g,或22至35j/g,或25至35j/g。

[0091]

如上所述,该构建组合物优选呈粉末形式。由于基于构建材料的固体部分的总体积,构建组合物以体积计可包含100%的半结晶聚合物,因此半结晶聚合物可以是粉末形式的,并且构建组合物是呈粉末形式的半结晶聚合物。

[0092]

在构建组合物中的附加但可选的成分包含以下的一种或多种:结晶剂,诸如成核剂;着色剂;热稳定剂和/或光稳定剂;吸热剂,诸如吸热油墨;抗氧化剂、助流剂和填充材料,诸如玻璃、矿物、碳纤维等。

[0093]

当用在增材制造方法(诸如,例如激光烧结方法)中时,本发明的构建材料的重要优点是,从被激光熔化/烧结之后紧接的时期直到它们(随着被冷却到半结晶聚合物的玻璃化转变温度之下——远在构建过程完成之后)最终玻璃化,构建材料保持无定形。这种方式避免了产生由结晶引起的机械应力。它还降低了在横跨构建物整个表面或贯穿构建物整个体积上严格控制温度梯度的需要。它还使得烧结床身体积中更多的能够被使用,并且使得烧结床身尺寸能够按比例增大。它还使得能够不冷却或快速冷却构建物,而没有烧结零件卷曲或翘曲的风险。在这方面,本发明的构建材料通过加工半结晶聚合物解决了这些问题,并且仍然保持了在烧结后为无定形的优点。

[0094]

因此,在一个方面中,提供了一种用于生产三维物体的增材制造方法,所述方法包括以下步骤:

[0095]

(a)将一层构建材料施加到目标表面上,该构建材料包含呈粉末形式的构建组合物,该构建组合物包含半结晶聚合物;

[0096]

(b)将电磁波能量引导至该层的选定位置,该选定位置对应于待形成的零件在该层的横截面,以在该选定位置处烧结该构建组合物;

[0097]

(c)重复该施加和引导步骤,以由分层的方式形成零件;其中,每个施加和引导步骤比最小半结晶时间短得多。

[0098]

如上所述,增材制造方法,特别是激光烧结方法,在本领域中大体是已知的,并且例如在激光烧结美国专利no.6,100,411、5,990,268和8,114,334中描述的那些,其说明书

和公开内容通过引用并入本文。本发明的方法一重要且出乎意料的优点是,大大降低了现有技术中对目标表面和构建环境温度进行细致监测和控制(以避免随后和/或部分翘曲)的要求。因此,对于所有施加和引导步骤,在该总时间段内,在本发明的方法中的零件床身的温度可以变化超过5℃。

[0099]

在实施例中,增材制造工艺可以是高速烧结(hss)工艺。在实施例中,hss工艺可以包括以下步骤:

[0100]

(a)在打印床上沉积(构建材料)粉末层;

[0101]

(b)用辐射吸收材料(ram)打印待烧结的区域;以及

[0102]

(c)用足以被ram吸收并烧结ram下面的构建材料的能量源,例如红外(ir)光,至少曝光待烧结的打印区域。

[0103]

在实施例中,辊组件将粉末层沉积在打印床上。在实施例中,将粉末层加热(在沉积之前或之后)至低于起始熔融温度的温度。在实施例中,ram是能够吸收特定形式或能量例如红外光的油墨,其被打印在待烧结区域上。在实施例中,打印头可以使用ram将位图图像喷射到床上。在实施例中,能量(来自能量源)被ram(例如墨水)吸收,将其下方的粉末加热到tm以上,并将粉末烧结成固体层。在实施例中,红外(ir)源,例如灯,将整个打印床暴露于ir能量,这使得材料选择性地熔化并熔合在一起。在实施例中,ir能量的曝光可以与打印ram同时进行。

[0104]

在实施例中,打印床中的未打印区域保持粉末。部件(逐层形成)可以随打印床下降,并且下一层粉末可以散布到部件和打印床上,并且重复该过程直到打印完成。然后可以从粉末床中取出最终烧结的部件。

[0105]

在另一方面,本发明涉及通过增材制造方法形成的聚合物制品,在本文中称为增材制造的聚合物制品。本发明的重要特征在于这样的事实,增材制造的聚合物制品的聚合物是无定形的,该增材制造的聚合物制品由本发明的构建材料形成。

[0106]

在另一方面,提供了使用半结晶聚合物(本文所述)制成的打印制品及其制造方法。

[0107]

在实施例中,半结晶聚合物(本文所述)可以用于3d打印牙齿矫正器热成型模具(或牙弓),其可以用作使用片材热成型牙齿矫正器的模具。在实施例中,片材是透明的。在实施例中,牙齿矫正器热成型模具由sls-am或hss打印,如本文所述。在实施例中,牙齿矫正器通过包括以下的方法制备:(i)对需要牙齿矫正的人进行数字扫描;(ii)计算该人所需的不同矫正器形状;(iii)使用本文所述的半结晶聚合物中的一种或多种为不同矫正器3d打印热成型模具(或牙弓);以及(iv)使用模具在热成形工艺例如真空成形中用片材热成形不同的矫正器。

[0108]

在实施例中,半结晶聚合物(本文所述)可以用于直接3d打印牙齿矫正器,而不需要打印热成型模具,因此避免了上述热成型步骤。实施例中,牙齿矫正器通过包括以下的方法制备:(i)对需要牙齿矫正的人进行数字扫描;(ii)计算该人所需的不同矫正器形状;(iii)使用本文所述的半结晶聚合物中的一种或多种3d打印不同的矫正器。在实施例中,牙齿矫正器可以经受后处理过程以改变表面性质。在实施例中,这样的后处理可以包括以下一种或多种:火焰处理表面以改善表面光滑度或矫正器视觉清晰度;用化合物或树脂浸渍打印的矫正器以改进表面平滑度或矫正器视觉清晰度;用标记或设计装饰矫正器的表面,

例如通过打印或施加装饰性薄膜或片材;或者用液体涂层或薄膜对牙齿矫正器进行外涂覆以改变表面性质。在实施例中,外涂覆(over-coating)可以包括用另一种聚合物或弹性体材料,例如硅酮或聚氨酯涂覆或层压矫正器的表面。在实施例中,外涂覆可为面颊、嘴唇和牙龈提供更柔软的感觉。

[0109]

实例

[0110]

以下实例列出了根据本发明的合适的和/或优选的方法和结果。然而,应当理解,这些实例是作为说明而提供的,并且其中的任何内容都不应当被认为是对本发明的总体范围的限制。以下实例中的共聚酯是根据标准方法通过水解缩聚生产的。作为背景,共聚酯通常包含一种或多种二酸以及一种或多种二元醇。所有二酸的总摩尔数等于所有二元醇的总摩尔数。

[0111]

在以下实施例中,获得了商业共聚酯的大量粒料,并且它们的组成和物理性能列于下表1中。

[0112]

表1——共聚酯的组成、tm和tg

[0113][0114]

分析方法

[0115]

差示扫描量热法以20℃/分钟的速率进行。

[0116]

结晶含量定义为熔化热,δhf或dhf。

[0117]

实例1:聚合物1的结晶

[0118]

聚合物1的结晶熔融温度为187℃。研究了促进溶剂结晶所需的丙酮的量。将100克的聚合物1粒料放入广口瓶中。将足量的丙酮溶剂倒入广口瓶中以完全覆盖粒料。使粒料在溶剂中浸泡约24小时。然后,排干溶剂并在环境条件下风干24小时。使用增加量的丙酮重复溶剂暴露,丙酮的量以每100份总丙酮(粒料和丙酮(按重量计))的份丙酮来测量。结果示于下表2中。

[0119]

表2——dhf在丙酮暴露24小时后作为丙酮量的函数。

[0120][0121]

对表2的观察显示,在高于10wt%丙酮时,结晶没有显着变化。这允许在用于溶剂结晶粒料的壳的丙酮量方面的工艺自由度。

[0122]

还研究了(粒料)芯作为时间函数的溶剂结晶。将50克聚合物1粒料暴露于10份丙酮中,并且在8小时内以及16和20小时后每小时取出5克样品。表3显示了dhf作为丙酮暴露时间的函数。

[0123]

表3——dhf作为暴露时间的函数。

[0124]

[0125]

对表3的观察表明,在暴露一小时后在粒料表面上形成壳。据信溶剂暴露导致较不确定的晶体形成,并且进行该实验以确定在粒料表面上形成溶剂结晶材料的薄皮所需的时间。结果表明暴露一小时足以形成这种薄壳。

[0126]

研究热退火以确定在用50%丙酮溶剂退火一小时以形成溶剂结晶的壳并过夜风干后,使粒料的中心芯热退火所需的最小时间。表4显示了在140℃(烘烤时间)冷却时dhf作为时间函数的结晶温度。表5显示了来自两个样品的该数据的再现性,其中报告的数据是两个样品运行的平均值。

[0127]

表4——聚合物1熔融dhf作为干燥(烘烤)时间的函数

[0128][0129][0130]

表5——聚合物1dhf两次实验的平均值与干燥(烘烤)时间的函数

[0131][0132]

使用激光烧结工艺使用聚合物1粒料打印部件,所述粒料使用一小时丙酮暴露,随后在140℃干燥(热退火)8小时而制造。将热退火的粒料研磨成粒度为约80微米的粉末,并使用eos烧结装置打印。打印的部件提供高分辨率打印,部件是脆性的。

[0133]

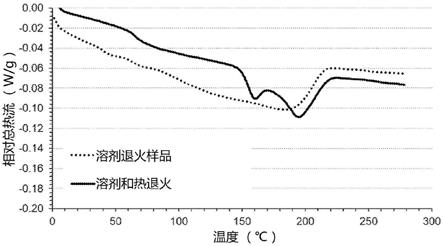

聚合物1粉末的熔融特性也使用dsc加热和冷却并绘制dsc热-冷-热热分析图来评价。图4显示了溶剂和热退火的聚合物1粉末的dsc热-冷-热热分析图。

[0134]

观察图4,显示用于模塑的粉末显示出无定形返回行为,其中第一次加热显示冷却时结晶域熔化而没有再结晶,和无定形第二次加热热分析图。

[0135]

实例2:聚合物4的结晶

[0136]

与实例1类似,聚合物4的块体粒料结晶所需的丙酮的量确定为小于十份。与聚合物1类似(如表2所示),对于聚合物4,作为%丙酮的函数的熔化热在10份丙酮以上没有明显的结晶度增加。在10份丙酮时,dhf为约11j/g,和当丙酮的用量增加到100份时,它保持在约9至小于14的范围内。

[0137]

通过将聚合物粒料暴露于10份丙酮中并在1至8、16和20小时评价样品,也评价了聚合物4的丙酮结晶的时间依赖性。发现暴露一小时会产生dhf为4j/g的薄结晶层。因此,暴露于丙酮一小时足以形成薄的溶剂结晶壳。

[0138]

在140℃的烘箱中,分析具有溶剂结晶壳的聚合物4粒料的无定形芯随时间的结晶。8小时后聚合物达到约9j/g的平台。结果进一步显示,聚合物4不具有用于sls增材制造的有吸引力的性质,因为dhf不是足够高以落入现有pa12打印机(其被配置用于打印尼龙12粉末)中。

[0139]

实例3:聚合物2的结晶

[0140]

与实例1和2类似,分析聚合物2随时间变化的结晶。发现聚合物2结晶得比聚合物1和聚合物4快得多。当暴露于丙酮时,在5分钟内产生了显著的结晶壳。当在5、10、4050和1063分钟后检查粒料的横截面时,目测观察到结晶壳的厚度随时间的增加。图5显示了作为时间函数的结晶壳的发展的图。

[0141]

观察图5,发现聚合物2粒料在丙酮中暴露一小时产生19.03j/g的dhf,它比聚合物1和聚合物4高得多dhf。还研究了聚合物2粒料在140℃下热结晶的时间依赖性,该粒料事先在丙酮中溶剂退火一小时。

[0142]

发现溶剂退火的聚合物2粒料在暴露于140℃一小时之后热结晶完全,并导致至少35j/g的dhf。在2至6、22和24小时的暴露时间之后,dhf保持在约35至37j/g的范围内。这表明聚合物2是在激光烧结增材制造中可行的pa12替代物的良好候选物,因为pa12具有32j/g的dhf。

[0143]

实例4:聚合物3的结晶

[0144]

研究了聚合物3的溶剂结晶随时间的变化。将50克聚合物3粒料暴露于10份丙酮中。发现粒料溶胀并粘在一起,没有结晶。结果,聚合物3被确定为不是使用本文所述的溶剂和热退火工艺制备增材制造粉末的良好候选物。

[0145]

实例5:较高tg共聚酯的结晶

[0146]

研究了一些商业共聚酯以确定高温激光烧结应用的适用性。三个等级(可从eastman chemical company获得)的热性质示于表6中。

[0147]

表6:较高tg共聚酯性质

[0148][0149]

将50克tx1000、tx1500hf和tx2000共聚酯粒料的每一等级的样品在丙酮中浸泡24

小时,在一小时和五小时后取出5克样品。分析所有样品的晶体含量。结果示于图6中。

[0150]

观察图6,发现一小时后获得一些晶体含量,并且一小时的暴露时间可以用于引发结晶。

[0151]

分别由tx1000和tx2000粒料(其未暴露于溶剂)中的每一种制备具有l=5英寸

×

w=0.5英寸

×

t=0.125英寸的尺寸的注塑的挠曲棒。然后将挠曲棒暴露于丙酮以允许丙酮诱导的变化的可视化。切割各棒并观察末端以显示表面效果。tx1000和tx2000棒的切割端的观察显示,其各自在外壳和无定形芯上具有不同的结晶层。

[0152]

将50克tx1000、tx1500hf和tx2000共聚酯粒料的每一等级的样品在丙酮中浸泡1小时,然后置于170℃烘箱中24小时,在24小时内间隔取出样品。dsc用于测定第一次加热期间的结晶含量。结果示于图7中。

[0153]

观察图7,发现tx2000在初始丙酮诱导结晶之后没有热退火。这在挠曲棒中也是明显的,因为棒的芯保持透明。基于此,tx2000似乎不满足dhf和激光烧结打印所需结晶度的要求。tx1000和tx1500hf结晶含量作为热退火时间的函数增加,并在约8小时后达到稳定。

[0154]

tx1000粉末的熔融特性也使用dsc加热和冷却并绘制dsc热-冷-热热分析图来评价。粉末由结晶(初始溶剂结晶壳,然后热结晶)粒料形成,所述粒料被低温研磨至亚100微米粒度(如本文所述)。图8显示了溶剂和热退火的tx1000粉末的dsc热-冷-热热分析图。

[0155]

观察图8,tx1000显示了无定形返回行为,其中诱导结晶度在以20℃/分钟冷却时不会返回,以及无定形第二次加热热分析图。tx1000产生的行为将允许在高温sls打印机中进行激光烧结,这是由于高dhf和在玻璃化转变温度下的最小转变。tx1000粉末(本文所述)也使用典型的pa12条件在以pa12为中心的打印机上成功打印。

[0156]

为了说明和描述的目的,已经给出了本发明的各种实施例的上述描述。其并非旨在穷举,也不是要将本发明限制于所公开的精确实施例。根据上述教导,许多修改和改变是可能的。选择并描述所讨论的实施例是为了提供对本发明的原理及其实际应用的最佳说明,从而使本领域的普通技术人员能够以各种实施例利用本发明,并且进行各种修改以适合于所预想的特定用途。当根据公平、合法和公正地授权的幅度解释时,所有这些修改和改变都在由所附权利要求确定的本发明的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。