1.本实用新型涉及轴向磁通电机领域,尤其涉及一种低谐波轴向磁通电机转子及电机。

背景技术:

2.轴向磁通电机因其具有轴向的磁通方向,从而决定了其结构不同于普通的径向电机,轴向磁通电机具有小体积、低噪音、高转速、高功率密度、优良的散热性能等诸多优点。轴向磁通电机根据转子数量、相对位置及主磁路等分类,其结构可分为:单定子单转子结构、双定子单转子结构、单定子双转子结构及多盘式结构。

3.其中气隙磁密波形、齿槽转矩和转矩波动等能够直接反应电机的运行性能。具体地,气隙磁密波形指的是电机气隙中磁感应强度大小随角度位置变化的曲线,磁密波形受电机制造工艺的制约,理想的曲线为正弦曲线,正弦度越高,谐波越少,则电机性能越好。由于定子开槽导致电机在不通入电流状态下转子旋转会受到周期性的转矩作用,该转矩为齿槽转矩,转子旋转一周平均值为0。齿槽转矩会影响电机启动性能,也会使电机运行过程中产生振动噪声,因此设计电机时要尽量减小齿槽转距,齿槽转矩大小一般用峰值表示(转子旋转一周最大与最小齿槽转矩之差)。电机运行时转子轴输出的转矩并不是恒定值,会在某一值附近波动,这种现象称为转矩波动,一般用转矩波动率衡量,转矩波动率为转矩峰峰值与平均值的比值。

4.轴向磁通电机转子包括一转盘和多个从呈扇形的磁钢,多个磁钢呈环形间隔排列,并固定于转盘上,其中多个磁钢的厚度保持一致,以实现气隙均匀。现有的磁钢采用相同的永磁体材料,并一体成型,可见电机沿径向磁密大小相同,导致磁场的正弦度较差,使得电机运行过程中会产生大量的谐波,由于这些谐波的存在,会降低电机的运行性能,如齿槽转矩、转矩波动大,以及振动噪声较大。

技术实现要素:

5.为了解决上述问题,本实用新型提供了一种有效提升电机性能的低谐波轴向磁通电机转子、双转子单定子电机及单转子单定子电机。

6.一方面,本实用新型提供了一种低谐波轴向磁通电机转子,包括:

7.多个磁极单元,所述磁极单元包括多个不同剩磁强度的磁钢,多个不同剩磁强度的磁钢沿周向拼接以形成所述磁极单元,并且所述磁极单元的剩磁强度沿周向并由中间至两侧逐渐减小;

8.一支架单元,所述支架单元包括一上支板和一下支板,所述上支板和所述下支板连接以形成多个呈环形排列的容置空间,并使容纳于所述容置空间的所述磁极单元,其一侧被所述上支板暴露,另一侧被所述下支板遮挡。

9.作为优选的技术方案,所述容置空间包括上贯穿部及连接于所述上贯穿部径向两端的上卡接部,所述磁钢包括一磁钢本体及连接于所述磁钢本体径向两端的磁钢卡接体,

所述磁钢本体位于所述上贯穿部内,所述磁钢卡接体位于所述上卡接部内。

10.作为优选的技术方案,所述上贯穿部贯穿所述上支板的上下端面,所述上卡接部位于所述上支板的下端面上。

11.作为优选的技术方案,所述磁钢卡接体沿转子轴向上的尺寸,其小于所述磁钢本体沿转子轴向上的尺寸,并且所述磁钢卡接体与所述磁钢本体沿转子轴向的一侧齐平。

12.作为优选的技术方案,所述上支板上开设有多个均匀排布的上安装孔,所述下支板上开设有多个均匀排布的下安装孔,紧固件拉结于相对的所述上安装孔和所述下安装孔,以使所述上支板和所述下支板固定连接。

13.作为优选的技术方案,所述磁钢呈梯形,所述磁钢梯形的顶部呈凹形,所述磁钢梯形的底部呈凸形。

14.作为优选的技术方案,所述低谐波轴向磁通电机转子的径向尺寸大于所述低谐波轴向磁通电机转子的轴向尺寸。

15.另一方面,本实用新型还提供一种电机,所述电机包括一上述实施例的所述低谐波轴向磁通电机转子,还包括一定子,所述定子与所述上支板相对,并且两者之间形成气隙。

16.另一方面,本实用新型还提供一种电机,所述电机包括两个上述实施例的所述低谐波轴向磁通电机转子,还包括一定子,两所述谐波轴向磁通电机转子的上支板相对,以使保持在两所述谐波轴向磁通电机转子之间的定子,其分别与两侧所述谐波轴向磁通电机转子之间形成气隙。

17.与现有技术相比,本技术方案具有以下优点:

18.所述磁极单元沿着转子周向分隔成多个大小相同的所述磁钢,并且所述磁极单元的剩磁强度沿周向并由中间至两侧逐渐减小,从而提高了磁场的正弦度,以降低谐波的产生,从而提升电机的运行性能。另外所述支架单元包括上支板和下支板,以使所述上支板和所述下支板连接形成所述容置空间,不仅提升所述磁极单元在所述支架单元上的紧固性,还有效提升固定效率。以及所述磁极单元被所述上支板暴露,被所述下支板遮挡,以适用于单转子单定子电机和双转子单定子电机。

19.以下结合附图及实施例进一步说明本实用新型。

附图说明

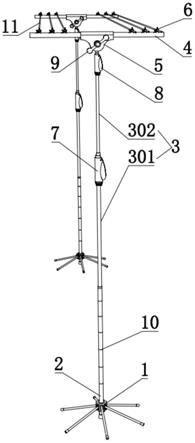

20.图1为本实用新型所述低谐波轴向磁通电机转子的结构示意图;

21.图2为本实用新型所述低谐波轴向磁通电机转子的分解图;

22.图3为本实用新型所述磁极单元的结构示意图;

23.图4为本实用新型所述磁钢的结构示意图;

24.图5为本用新型所述上支板的结构示意图;

25.图6为本实用新型所述上支板的后视图;

26.图7为本实用新型所述下支板的结构示意图;

27.图8为本实用新型所述容置空间的结构示意图;

28.图9为本实用新型所述上外安装孔的结构示意图;

29.图10为磁密波形对比图。

30.图中:100低谐波轴向磁通电机转子、110磁极单元、111磁钢、1111磁钢本体、1112磁钢卡接体、120支架单元、121上支板、1212上安装孔、12121上外安装孔、12122上内安装孔、122下支板、1222下安装孔、12221下外安装孔、12222下内安装孔、1200容置空间、1201上贯穿部、1202上卡接部、300紧固件。

具体实施方式

31.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本实用新型的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本实用新型的精神和范围的其他技术方案。

32.如图1至图8所示,所述低谐波轴向磁通电机转子100,包括:

33.多个磁极单元110,所述磁极单元110包括多个不同剩磁强度的磁钢111,多个不同剩磁强度的磁钢111沿周向拼接以形成所述磁极单元110,并且所述磁极单元110的剩磁强度沿周向并由中间至两侧逐渐减小;

34.一支架单元120,所述支架单元包括一上支板121和一下支板122,所述上支板121和所述下支板122连接以形成多个呈环形排列的容置空间1200,并使容纳于所述容置空间1200的所述磁极单元110,其一侧被所述上支板121暴露,另一侧被所述下支板122遮挡。

35.所述磁极单元110沿着转子周向分隔成多个大小相同的所述磁钢111,并且所述磁极单元110的剩磁强度沿周向并由中间至两侧逐渐减小,其中剩磁指的是磁化后,在撤去外磁场时所能保存的磁感应强度,即本实施例的磁钢磁密由周向中间至两侧逐渐降低,从而提高了磁场的正弦度,详细地,参考图10,现有方案波形没有满足理想的正弦波,而本案波形(本实施例)相对于现有方案,有效提升磁场的正弦度,以降低谐波的产生,从而提升电机的运行性能。

36.其中所述磁极单元110可根据实际情况分为若干磁钢111,分得的所述磁钢111数量越多,则磁场正弦度越好。

37.如图3至图8所示,所述容置空间1200包括上贯穿部1201及连接于所述上贯穿部1201径向两端的上卡接部1202,所述磁钢111包括一磁钢本体1111及连接于所述磁钢本体1111径向两端的磁钢卡接体1112,所述磁钢本体1111位于所述上贯穿部1201内,所述磁钢卡接体1112位于所述上卡接部1202内。

38.当所述磁钢111容纳于所述容置空间1200时,所述磁钢本体1111位于所述上贯穿部1201内,且被所述上支板121暴露,所述磁钢卡接体1112位于所述上卡接部1202内,以防止所述磁钢111发生轴向、径向和周向移动,进而对所述磁钢111进行有效固定。

39.如图3和图4所示,所述磁钢111呈梯形,所述磁钢梯形的顶部呈凹形,所述磁钢梯形的底部呈凸形,可见拼接形成的所述磁极单元110、所述上贯穿部1201也呈梯形。

40.继续参考图3和图4,所述磁钢卡接体1112沿转子轴向上的尺寸,其小于所述磁钢本体1111沿转子轴向上的尺寸,并且所述磁钢卡接体1112与所述磁钢本体1111沿转子轴向的一侧齐平。

41.由于所述磁钢111与所述容置空间1200的形状相适配,参考图8,所述上贯穿部1201贯穿所述上支板121的上下端面,所述上卡接部1202位于所述上支板121的下端面上。

因此当所述磁钢111固定于所述容置空间1200后,所述磁钢卡接体1112与所述磁钢本体1111齐平的侧面,其不仅与所述上支板121的下端面齐平,还与所述下支板122抵接。可见所述磁钢111仅被所述上支板121暴露,被所述下支板122遮挡,以适用于单转子单定子电机和双转子单定子电机。

42.如图2、图5至图7所示,所述上支板121上开设有多个均匀排布的上安装孔1212,所述下支板122上开设有多个均匀排布的下安装孔1222,紧固件300拉结于相对的所述上安装孔1212和所述下安装孔1222,以使所述上支板121和所述下支板122固定连接。

43.如图5至图6所示,所述上安装孔1212根据安装位置分为上内安装孔12122和上外安装孔12121,所述上内安装孔12122位于所述上容置孔1211的内侧,且多个所述上内安装孔12122呈环形排列,所述上外安装孔12121位于所述上容置孔1211外侧,且多个所述上外安装孔12121呈环形排列。

44.如图7所示,所述下安装孔1222根据安装位置分为下内安装孔12222和下外安装孔12221,所述下内安装孔12222位于所述下容置孔1221内侧,且多个所述下内安装孔12222呈环形排列,所述下外安装孔12221位于所述下容置孔1221外侧,且多个所述下外安装孔12221呈环形排列。

45.由上述可知,所述上内安装孔12122和所述下内安装孔12222一一对应,并通过所述紧固件300拉结固定,所述上外安装孔12121和所述下外安装孔12221一一对应,并通过所述紧固件300拉结固定。具体地,参考图2,所述上外安装孔12121呈沉孔,所述下外安装孔12221呈螺纹孔,所述紧固件300可为螺栓,螺栓的头部内嵌于所述沉孔内,所述螺栓的尾部螺接于所述螺纹孔,以实现所述上支板121和所述下支板122的固定。

46.如图1所示,所述低谐波轴向磁通电机转子的径向尺寸大于所述低谐波轴向磁通电机转子的轴向尺寸,进而体现磁通电机转子的特性,即轴向尺寸短。

47.所述低谐波轴向磁通电机转子100的组装方法如下:

48.第一步,在所述上支板121上每个所述上贯穿部1201和上卡接部1202内放置所述磁极单元110,其中组成所述磁极单元110的多个所述磁钢111的剩磁强度沿周向并由中间至两侧逐渐减小;相邻两个磁极单元110的充磁方向相反。

49.第二步,将所述下支板122放置于所述上支板121上,以使所述磁极单元110一侧被所述上支板121暴露,另一侧被所述下支板122遮挡;

50.第三步,利用所述紧固件300拉结所述上支板121和所述下支板122,以完成组装。

51.综上所述,所述磁极单元110沿着转子周向分隔成多个大小相同的所述磁钢111,并且所述磁极单元110的剩磁强度沿周向并由中间至两侧逐渐减小,从而提高了磁场的正弦度,以降低谐波的产生,从而提升电机的运行性能。另外所述支架单元120包括上支板121和下支板122,以使所述上支板121和所述下支板122连接形成所述容置空间1200,不仅提升所述磁极单元110在所述支架单元120上的紧固性,还有效提升固定效率。

52.本实用新型还提供了一种电机,包括一上述实施例的所述低谐波轴向磁通电机转子100,还包括一定子,所述定子与所述上支板121相对,并且两者之间形成气隙,进而形成单转子单定子电机。

53.本实用新型还提供了一种电机,所述电机包括两个上述实施例的所述低谐波轴向磁通电机转子100,还包括一定子,两所述谐波轴向磁通电机转子100的上支板121相对,以

使保持在两所述谐波轴向磁通电机转子100之间的定子,其分别与两侧所述谐波轴向磁通电机转子100之间形成气隙,进而形成双转子单定子电机。

54.由于所述电机采用了上述实施例的低谐波轴向磁通电机转子100,所述电机由所述低谐波轴向磁通电机转子100带来的有益效果参考上述实施例。

55.以上所述的实施例仅用于说明本实用新型的技术思想及特点,其目的在于使本领域内的技术人员能够了解本实用新型的内容并据以实施,不能仅以本实施例来限定本实用新型的专利采用范围,即凡依本实用新型所揭示的精神所作的同等变化或修饰,仍落在本实用新型的专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。