1.本发明涉及表面重铺、构造和修复的领域,更具体地,涉及一种通过激光束向部件的确定的表面添加材料的系统和方法。

背景技术:

2.如今,表面重铺、构造和修复被认为是一种工业生产技术。为此,增材构造或制造用于许多工业领域(例如,属于要求较高的领域的航空或医疗领域)。因此,需要为最终客户生产高质量的部件。

3.在现有技术中,在集中的能量下沉积材料的方法基于将熔融状态的金属粉末沉积到固体基材上的原理。

4.实际上,初始原理在于利用工具将固体形式的、具有限定的颗粒尺寸(通常大约为45至90微米)的金属粉末发送至能量束(例如,激光束或电子束)中。当粉末通过激光束时会被加热并熔化,并且通过冶金工艺与基材结合在一起以形成沉积物。随着工具的移动,能够在基材上产生金属珠。然后叠加这些层以创建立体的部件。金属粉末是利用激光金属沉积(laser metal deposition,lmd)技术的所有构造的基础。

5.颗粒尺寸极细的粉末以包括传输气体(称为载气)和金属粉末颗粒的射流的形式进行发送。这种射流使粉末能够运送至激光束。气体流速以升/分钟表示,粉末流速以克/分钟表示。

6.粉末射流来自粉末分配器,并且通过管行进至沉积工具,粉末射流尽可能地靠近激光束,并注入激光束。喷出粉末射流的机械元件称为喷嘴。金属粉末沉积在距离喷嘴几毫米的基材上。喷嘴的作用是以受控的方式引导粉末射流(包括载气),以便粉末射流以最佳方式到达激光束。喷嘴包含多个机械部件,包括用于引导粉末的同心锥体。粉末射流的引导依赖于两个锥体:外锥体和中间锥体。因此,喷嘴适于引导粉末射流,并且在喷嘴的中心包含适于加热粉末的激光束。

7.因此,粉末通过环形的锥状的射流引向激光束中。粉末射流就像“聚焦”于位于锥形射流的中心的激光束。因此,粉末射流和激光束沿平行方向供给。

8.然而,当执行表面重铺、修复或制造方法时,喷嘴的存在产生进入相对狭窄区域时整体尺寸的问题。

9.此外,利用根据现有技术的系统,一些材料会在激光束的热量的作用下开裂。这是因为通过慢速作用的激光束(低于每分钟5米)提供能量会导致这些材料开裂。

10.在现有技术中,一些直接能量沉积(directed energy deposition,ded)系统使用扫描激光头来人工地放大激光束。事实上,为了增大沉积物的尺寸,激光束移动得非常快,沉积轨迹通过移动扫描头来实现。这类系统无法解决与开裂和整体尺寸相关的困难,这已在文献pekkarinen[1]中公开。

[0011]

因此,需要提供一种能够克服上述缺陷的系统和方法。

技术实现要素:

[0012]

根据第一方面,本发明的目的涉及一种借助激光束在部件的确定表面上通过粉末熔化添加材料以构建立体件的系统,所述系统包括:

[0013]-激光束发射装置,其发射入射激光束,

[0014]-激光扫描头,其设置有至少两个电流计式反射镜,以对入射激光束进行反射,并使入射激光束至少在待表面重铺、修复或构造的表面的平面内根据确定的图案移动,并且设置有用于对反射在确定的表面上的入射激光束进行聚焦的透镜,包括激光扫描头的系统在构建所述立体件时相对于部件保持静止,

[0015]-粉末注入装置,其相对于聚焦的经反射的入射激光束侧向定位,以将粉末分配至确定的表面,在构造所述立体件时,粉末连续地分配,通过发射到分配至确定的表面的粉末的聚焦的经反射的入射激光束进行粉末的熔化。

[0016]

优选地,系统包括至少一个多关节支撑件,所述多关节支撑件用于移动系统和/或部件,以相对于部件对系统进行定位,从而接近确定的表面。

[0017]

优选地,粉末注入装置包括用于将粉末分配至确定的表面的管。

[0018]

优选地,粉末注入装置包括第一调节装置,所述第一调节装置在平行于部件的确定的表面的平面内对管进行横向调节。

[0019]

优选地,粉末注入装置包括第二调节装置,所述第二调节装置调节粉末分配至确定的表面的角度。

[0020]

优选地,粉末注入装置包括第三调节装置,所述第三调节装置调节管相对于确定的表面的高度。

[0021]

优选地,粉末注入装置包括第四调节装置,所述第四调节装置调节粉末注入装置相对于部件的表面的高度。

[0022]

优选地,系统包括对确定的表面进行照明的照明装置。

[0023]

优选地,系统包括用于确定图案的位置并且对系统进行定位的摄像机。

[0024]

优选地,系统包括用于分析待添加的材料的立体件的装置,例如,探测器、三维扫描仪或摄像机。

[0025]

优选地,系统包括自适应编程单元,以创建适于待添加的材料立体件的轨迹。

[0026]

优选地,系统包括用于在添加材料之前的预加热步骤中和在添加材料之后的后加热步骤中采集部件的温度的单元。

[0027]

优选地,系统包括用于在给定温度下自动地启动材料的添加的单元。

[0028]

优选地,系统包括用于自动地管理材料的添加的完整循环的单元。

[0029]

优选地,系统包括用于监测材料的添加的信息分析单元。

[0030]

优选地,系统包括用于分析构造的立体件的几何形状的单元以及用于将构造的立体件的几何形状与三维模型进行比较的单元。

[0031]

优选地,系统包括用于自动地管理粉末的到达的单元。

[0032]

优选地,系统包括用于根据温度反馈控制激光束的发射功率的单元。

[0033]

根据第二方面,本发明的目的涉及一种凭借激光扫描头、激光束发射装置和粉末注入装置在部件的确定的表面上添加材料的方法,激光扫描头设置有两个电流计式反射镜,以对入射激光束进行反射并聚焦,并且使聚焦的经反射的入射激光束在确定的表面上

根据确定的图案移动,在旋转电流计式反射镜和激光扫描头时,激光束发射装置和粉末注入装置相对于部件静止,所述方法包括以下步骤:

[0034]-识别部件上待表面重铺、构造或修复的表面,

[0035]-相对地定位激光扫描头、激光束发射装置、粉末注入装置和/或部件,

[0036]-启动用于使粉末流至识别出的确定的表面的粉末注入装置,

[0037]-根据预定的图案向识别出的确定的表面发射聚焦的经反射的入射激光束,

[0038]-在发射聚焦的经反射的入射激光束的同时熔化识别出的确定的表面上的粉末。

[0039]

优选地,方法包括预加热步骤,其中,根据预定的图案将聚焦的经反射的入射激光束发射至识别出的确定的表面,预加热步骤在启用粉末注入装置的步骤之前执行。

[0040]

优选地,方法包括后加热步骤,后加热步骤在停用粉末注入装置的步骤之后执行。

附图说明

[0041]

通过阅读以下结合附图的说明,本发明的目的、目标和特征将更加清楚,其中:

[0042]-图1示出了根据本发明的系统的侧视图,

[0043]-图2示出了根据图1的系统的详细的立体图,

[0044]-图3示出了根据本发明的粉末注入装置的立体图,

[0045]-图4示出了根据本发明的方法的步骤的示意图,

[0046]-图5示出了根据本发明,利用螺旋形的激光束轨迹进行修复的俯视图照片,

[0047]-图6示出了根据本发明,在方形部件上利用之字(zig-zag)形的激光束轨迹进行修复的俯视图照片,

[0048]-图7示出了根据本发明,利用螺旋形的激光束轨迹进行修复的另一俯视图照片,

[0049]-图8示出了根据本发明,在抛光并蚀刻经处理的部件的横截面之后进行修复的照片。

具体实施方式

[0050]

本发明涉及增材制造的方法,即,表面重铺、修复或构造的方法,该方法尤其包括通过熔化相对于激光束的发射侧向注入的金属粉末,在基材上或在部件上逐层构造元件。待构造的元件或立体件由n层组成。激光束以特定的方式扫描每一层,该方式可以因层而异。

[0051]

本发明还涉及修复部件的方法和对部件进行表面重铺的方法。

[0052]

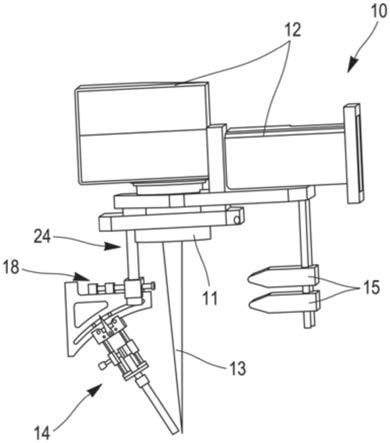

图1示出了根据本发明的系统10。系统10包括聚焦透镜11、激光扫描头12、诸如光纤激光器的激光发射装置(未示出)、激光束13、粉末注入装置14以及用于保护聚焦透镜11的交叉射流装置15。粉末注入装置14通过粉末供给装置(未示出)供有金属粉末。

[0053]

所使用的激光束来自波长约为1微米的多模光纤激光源。激光束还可以包括其他波长。激光源也可以是单模的。

[0054]

使用激光扫描头12而不是现有技术的机器的多关节轴,在系统10内产生激光束和部件之间的相对移动。使用激光扫描头12使得能够使用不同于并且明显更快于在现有技术中通常通过使用多关节轴而实现的激光束轨迹和扫描速度。使用侧向细管16使得能够将粉末输送至对于部件的几何形状难以接近的部件的表面附近。细管的内径大约为几毫米(例

如,8mm)。

[0055]

激光扫描头12包括至少两个称为电流计式反射镜的反射镜,用于使聚焦的激光束至少在待表面重铺、修复或构造的表面的平面内移动。每个反射镜通过称为电流计式电机的电机绕轴线旋转驱动。电流计式电机包括两个电线圈和一个永磁体,驱动对应的电流计式反射镜的转子附接至所述永磁体。当电流流过电线圈时,电线圈用作电磁体并且产生磁场。然后永磁体旋转以与磁场一致。就永磁体经由转子连接至反射镜而言,永磁体可移动地驱动同样旋转的反射镜。控制装置使得能够控制电流计式电机。扫描头12的出口具有聚焦系统。因此,基于入射激光束(未显示)的发射,激光扫描头能够产生如图1、图2和图3所示的聚焦的经反射的入射激光束13。为方便起见,在下面的描述中,聚焦的经反射的入射激光束13称为激光束13。例如,激光束的功率小于1千瓦。例如,激光束13的移动速度大于每分钟50米,间距小于200微米。例如,激光束13的直径为1毫米。

[0056]

由激光扫描头12提供的激光束13的移动使得待通过根据本发明的方法进行处理的部件的表面的温度能够升高并保持,这允许处理需要根据本发明的在添加材料之前的预加热或者后加热(即,在添加材料之后进行加热)的材料。

[0057]

激光扫描头使得激光束能够高速并且准确地进行偏转。

[0058]

因此,通过激光扫描头,激光束13能够实现任意形状的轨迹或图案,从而避免了加速、惯性和接近困难的问题。因此,激光束13根据特定图案进行移动。因此,激光束13能够实现螺旋形、方形、圆形或“之字形”轨迹。

[0059]

系统10包括粉末注入装置14,当激光束发射时,所述粉末注入装置14相对于激光束13侧向布置。粉末注入装置14包括细管16,所述细管16使得粉末材料能够以云状物的形式散布或分配在待构造、表面重铺或修复并且通常难以接近的通常较小的表面区域上。例如,粉末的质量流量小于每分钟20克。细管16包含用于将粉末从粉末供给装置(未示出)输送至细管16的出口的载气。例如,载气的流量为每分钟几升。通过该流量,由于载气足够防止粉末的氧化并且保护熔池和粉末免于氧化,所以不需要保护气体。

[0060]

如图3所示,粉末注入装置14还包括四个电动的调节装置18、20、22和24。第一调节装置18使得细管16能够在平行于部件的表面的平面内横向调节。第二调节装置20使得能够调节粉末散布于部件的表面的角度。第三调节装置22使得能够调节细管16相对于部件的表面的高度。第四调节装置24使得能够调节粉末注入装置14相对于部件的表面的高度。

[0061]

粉末射流相对于待修复、表面重铺或构造的表面固定,并且覆盖整个表面。调节装置18、20、22和24使得能够相对于部件的表面进行角度和笛卡尔调整。例如,细管16相对于部件的表面的法线的倾斜角度为25

°

。细管16距部件的距离为15毫米。因此,粉末注入装置14使得粉末能够供给至部件的难以接近的区域。粉末注入装置14也可以用于非金属粉末。

[0062]

根据本发明的系统10包括布置在多关节支撑件(未示出)上的激光扫描头和粉末注入装置14,所述多关节支撑件为沿多个轴线铰接的支撑件,以使得系统10能够相对于待处理的表面进行定位并且在将材料沉积在待处理的表面上时保持系统10静止。

[0063]

因此,多关节支撑件使得系统10能够移动至待处理部件的上方的确定位置。然后,在表面重铺、修复或构造期间,系统10相对于部件静止。

[0064]

或者,系统10可以附接至框架以保持静止。然后,多关节支撑件使得部件能够移动至相对于系统10的确定的位置。

[0065]

根据本发明的系统10还包括用于确定待构造、修复或表面重铺的表面的位置并且用于对系统10进行定位的摄像机。

[0066]

根据本发明的系统10包括分析装置(未示出),所述分析装置能够测量部件以从中推断出待修复、表面重铺的缺陷的形状或者待构造、修复或表面重铺的部件的表面的形状。例如,分析装置包括探测器、三维扫描仪或者线阵摄像机。

[0067]

根据本发明的系统10包括自适应编程单元(未示出),以创建适于待添加的材料的立体件的轨迹或图案。

[0068]

根据本发明的系统10包括在添加材料之前的预加热期间和添加材料之后的后加热期间待构造、修复或表面重铺的部件的温度采集单元(未示出)或温度传感器。

[0069]

根据本发明的系统10包括用于在适当的温度下(即,在确定的温度下),自动启动构造的单元(未示出)。

[0070]

根据本发明的系统10包括用于自动地管理材料添加的完整周期(未示出)的单元(未示出)。

[0071]

根据本发明的系统10包括用于监测材料的添加的信息分析单元(未示出)。

[0072]

根据本发明的系统10包括用于分析构造的立体件的几何形状并且将该几何形状与三维模型(未示出)进行比较的单元。

[0073]

根据本发明的系统10包括用于自动地管理粉末的到达的单元(未示出)。

[0074]

根据本发明的系统10包括用于根据温度反馈控制激光束的发射功率的单元(未示出)。

[0075]

使用时,根据本发明的系统10根据包括图4的示意图所示的以下步骤的方法进行操作。

[0076]

在步骤100中,缺陷(即,确定的表面)的识别由分析装置(未示出)执行,并且系统10相对于待修复、表面重铺或构造的表面以确定的距离和方向经由多关节系统在缺陷的上方对齐。

[0077]

这种对齐可以是手动的或者自动的。当系统10与缺陷对齐时,系统10准备好对缺陷进行修复、表面重铺或者构造立体件。

[0078]

在步骤101中,使用者判定是否需要对确定的表面进行预加热,即,在下面描述的表面重铺、构造或修复步骤105之前进行加热。

[0079]

如果需要预加热,则该方法继续进行步骤102,所述步骤102包括发射激光束13,激光扫描头12通过激光束13在部件的确定的表面上描绘预定的图案。该图案可以与制造图案(motif de fabrication)不同,使得待表面重铺、修复或构造的区域的温度能够均匀地升高,并能够在预加热的材料上沉积,从而避免开裂。

[0080]

在步骤103中,温度传感器使得能够对待表面重铺、修复或构造的表面的温度进行监测。一旦达到确定的温度设定点,该方法就继续进行到步骤104。

[0081]

在步骤104中,启用粉末注入装置,以使得粉末流过细管16。

[0082]

然后,在步骤105中,启用激光发射装置。然后,激光束扫描预定的图案。该图案可以是由多个层组成的图案,每一层可能具有自己的图案。粉末由激光束13以高度局部化的方式熔化,并且图案和层的顺序使得能够实现待沉积的形状。

[0083]

在步骤106中,使用者判定是否需要对确定的表面进行后加热。后加热是步骤105

之后的步骤,在后加热步骤期间,停用粉末注入装置14并且激光束13以预定的图案发射至识别出的确定的表面。

[0084]

如果需要后加热,那么该方法继续进行步骤107。在步骤107中,停用粉末注入装置14,使得粉末停止流动,并且激光束13扫描部件上预定的图案。

[0085]

在步骤108中,温度传感器用于监测后加热的温度,以确定是否需要通过遵循部件的冷却曲线调整激光束13的参数来继续加热,或者是否需要停止后加热。

[0086]

然后,在可选的步骤109中,使用者视觉地检查或者系统10利用探测器、三维扫描仪、线阵摄像机自动地检查沉积在确定的表面上的形状的几何形状,以验证几何形状符合确定的图案。

[0087]

根据优选的实施方案,表面重铺、构造或修复的速度为每分钟13米,载气的流量为每分钟3升,细管与部件的表面的法线的倾斜角度为25度。

[0088]

图5示出了利用螺旋形的激光束轨迹进行修复的俯视图照片。

[0089]

图6示出了在方形部件上利用之字形的激光束轨迹进行修复的俯视图照片。

[0090]

图7示出了利用螺旋形的激光束轨迹进行修复的俯视图照片,

[0091]

图8示出了在抛光并蚀刻经处理的部件的横截面之后进行修复的照片。

[0092]

根据本发明的系统使得能够在不使用固定的粉末床的情况下将激光扫描头12用于激光金属沉积(laser metal deposition,lmd)方法,同时保持系统10相对于待处理的部件静止。在本发明中,粉末射流是动态的,即,粉末射流在修复、表面重铺或构造期间存在。构造所述立体件所需的图案仅通过电流计式反射镜的移动来实现。

[0093]

通过本发明,激光束在部件的平面内的移动动态(即,速度和加速度)高于现有技术的修复、表面重铺和构造系统。因此,激光束的快速移动使得处理表面的热分布更均匀。

[0094]

通过本发明,能够实现局部构造的热管理。实际上,就本发明中将粉末供给和热能供给进行分离而言,能够通过上述激光束的轨迹预加热待构造、修复或表面重铺的表面,并且能够如上所述地对构造、修复或表面重铺的表面进行后加热。

[0095]

因此,可以在对确定的表面进行构造、修复或表面重铺之前和之后执行这种热管理。

[0096]

在根据本发明的方法结束时,稀释率非常低并且与现有技术的激光表面重铺的溶液的稀释率相当。

[0097]

根据本发明的系统能够对尺寸较小(大约为几厘米)的部件进行修复、表面重铺或构造。

[0098]

根据本发明的系统还能够在由于根据现有技术的沉积喷嘴的总体尺寸而导致当前无法接近的部件的区域中对所述部件的表面进行修复、表面重铺或构造。

[0099]

根据本发明的系统还能够对根据现有技术易于开裂的材料进行修复、表面重铺或构造操作。通过根据本发明的系统,这些材料在根据本发明的方法结束时不会开裂。事实上,根据本发明的热管理能够避免开裂。

[0100]

根据本发明的系统能够通过激光束的移动动态将部件上材料沉积的尺寸与激光束的尺寸分离。

[0101]

此外,根据本发明的系统能够容易地适用于现有的增材制造机器。

[0102]

前面描述的实施方案仅作为示例给出。

[0103]

参考文献

[0104]

[1]pekkarinen j."scanning optics enabled possibilities and challenges in laser cladding"physics procedia 78,(2015),285-295页。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。