1.本实用新型涉及石油化工技术领域,特别涉及一种下行床反应器。

背景技术:

2.下行床是20世纪70年代中期由stone-webster、mobil等国际知名石油公司提出的一种气固超短接触反应器,由于其具有气固轴向返混小、停留时间分布窄、颗粒沿径向分布均匀等特点,加之顺重力场流动导致颗粒流速高,可实现真正意义上的“气固短接触时间”,因而可实现气固间的充分、快速接触。根据下行床内的气固流场特征,近年来研究者提出将其用于重质油高温短接触催化裂化工艺、重油催化裂解制取低碳烯烃、煤及生物质的热解等能源高效利用领域。以催化裂化工艺为例,高温便于重油汽化,短的剂油接触时间可以防止二次反应,可提高轻质油收率,降低产焦率。

3.为此,国内外研究者均早已开发了高温短接触时间的催化裂化工艺。目前,传统的催化裂化工艺中使用带有提升管的反应器内颗粒分布并不均匀,表现为“上稀下浓”的轴向结构及“中间稀边壁浓”的径向分布特征;且反应器内催化剂颗粒聚团和滑落返混严重,导致提升管内的油气无法达到“短反应时间”的工艺要求,进而导致油气过裂化和产物分布恶化。因此,研究者进一步提出了气固并流下行折叠式快速流化床反应的渣油催化裂化工艺。对于炼油行业,面对我国燃料油产能严重过剩的局势,炼油向烯烃、芳烃等基本化工原料转型已成为行业主流。针对这一趋势,研究者提出利用下行床反应器生产丙烯、丁烯等低碳烯烃的催化裂解工艺方案,该工艺成为连接炼油和化工的桥梁,为合理利用有限的石油资源提出了新思路。因此,开发与上述工艺过程相适应的高效下行床装备成为工艺技术实现工业应用过程中亟待解决的技术瓶颈。

技术实现要素:

4.为了克服现有技术的上述缺陷,本实用新型实施例所要解决的技术问题是提供了一种下行床反应器,其能够解决下行床反应器中床内颗粒由上向下方向需要不断增浓的问题。

5.本实用新型实施例的具体技术方案是:

6.一种下行床反应器,所述下行床反应器包括:

7.反应管,其包括:第一恒径段、连接在所述第一恒径段下端的扩径段、连接在所述扩径段下端的第二恒径段,所述扩径段的管径由上到下逐渐增大,所述第一恒径段的上端为催化剂颗粒入口,所述第二恒径段的下端为出口;

8.安装在所述扩径段的侧壁上的多个第一套管,所述第一套管与所述反应管相连通,所述第一套管绕所述扩径段的轴线呈圆周分布,所述第一套管具有朝向上方的趋势,其用于输入反应原料;设置在所述第一套管上的第一喷嘴;

9.安装在所述第二恒径段的侧壁上的多个第二套管,所述第二套管与所述反应管相连通,所述第二套管绕所述第二恒径段的轴线呈圆周分布,所述第二套管具有朝向上方的

趋势,其用于输入终止剂;设置在所述第二套管上的第二喷嘴。

10.优选地,所述第一套管与所述扩径段的轴线的夹角α的范围为15

゜

至80

゜

。

11.优选地,所述第二套管与所述第二恒径段的轴线的夹角β的范围为20

゜

至70

゜

。

12.优选地,所述扩径段具有扩径角γ,所述扩径角γ的范围在2

゜

至30

゜

,且α与γ的关系为:α相应的范围为不大于(70-2γ)

゜

。

13.优选地,所述第二恒径段的直径d与所述第一恒径段d的直径比在1.1至1.5之间。

14.优选地,所述第一套管和所述第二套管之间的轴向距离h与所述第二恒径段的直径d的关系为:3d≤h≤20d。

15.本实用新型的技术方案具有以下显著有益效果:

16.本技术中的下行床反应器可以用于重油催化裂化、重油/原油催化裂解制取低碳烯烃等过程,通过下行床反应器通过反应管的变径、具有第一喷嘴的第一套管输入反应原料和具有第二喷嘴的第二套管输入终止剂的方式,可以实现反应管内物料的流型由“全混流”到“平推流”的迅速转化,同时实现反应管内颗粒增浓的效果。

17.参照后文的说明和附图,详细公开了本实用新型的特定实施方式,指明了本实用新型的原理可以被采用的方式。应该理解,本实用新型的实施方式在范围上并不因而受到限制。针对一种实施方式描述和/或示出的特征可以以相同或类似的方式在一个或更多个其它实施方式中使用,与其它实施方式中的特征相组合,或替代其它实施方式中的特征。

附图说明

18.在此描述的附图仅用于解释目的,而不意图以任何方式来限制本实用新型公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本实用新型的理解,并不是具体限定本实用新型各部件的形状和比例尺寸。本领域的技术人员在本实用新型的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本实用新型。

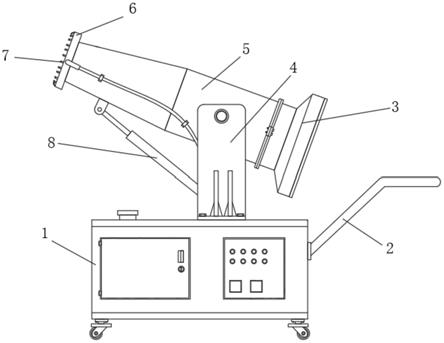

19.图1为本实用新型实施例中下行床反应器在第一种实施方式中的结构示意图;

20.图2为本实用新型实施例中下行床反应器在第二种实施方式中的结构示意图。

21.以上附图的附图标记:

22.1、反应管;11、第一恒径段;12、扩径段;13、第二恒径段;14、催化剂颗粒入口;15、出口;2、第一套管;3、第二套管。

具体实施方式

23.结合附图和本实用新型具体实施方式的描述,能够更加清楚地了解本实用新型的细节。但是,在此描述的本实用新型的具体实施方式,仅用于解释本实用新型的目的,而不能以任何方式理解成是对本实用新型的限制。在本实用新型的教导下,技术人员可以构想基于本实用新型的任意可能的变形,这些都应被视为属于本实用新型的范围。需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。本文所使

用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.截止目前,下行床反应器未能实现大规模的工业应用,其根本原因是下行床反应器中床内颗粒由上向下方向需要不断增浓的问题,对于气固快速反应过程,相对于应用较为广泛的具有提升管的下行床反应器来说,下行床反应器内的颗粒的体积浓度通常低于3%,仅为提升管恒速段颗粒体积浓度的1/4-1/2左右。低固含率的下行床作为反应器必将降低气固接触概率,进而导致反应器效率变差。

26.针对上述问题,申请人发现目前研究者主要是对下行床内的气固流动特征、传质、传热等行为进行了深入研究,并提出一些改进方案来提高颗粒浓度及改善颗粒浓度和速度分布。部分改进方案取得了一定的颗粒增浓效果,但大多是一些尝试性探索,另外这些部分改进方案结构较为复杂,对于工程实施而言难度较大。

27.为了能够解决下行床反应器中床内颗粒由上向下方向需要不断增浓的问题,在本技术中提供了一种下行床反应器,图1为本实用新型实施例中下行床反应器在第一种实施方式中的结构示意图,图2为本实用新型实施例中下行床反应器在第二种实施方式中的结构示意图,如图1和图2所示,下行床反应器可以包括:反应管1,其包括:第一恒径段11、连接在第一恒径段11下端的扩径段12、连接在扩径段12下端的第二恒径段13,扩径段12的管径由上到下逐渐增大,第一恒径段11的上端为催化剂颗粒入口14,第二恒径段13的下端为出口15;安装在扩径段12的侧壁上的多个第一套管2,第一套管2与反应管1相连通,第一套管2绕扩径段12的轴线呈圆周分布,第一套管2具有朝向上方的趋势,其用于输入反应原料;设置在第一套管2中的第一喷嘴;安装在第二恒径段13的侧壁上的多个第二套管3,第二套管3与反应管1相连通,第二套管3绕第二恒径段13的轴线呈圆周分布,第二套管3具有朝向上方的趋势,其用于输入终止剂;设置在第二套管3中的第二喷嘴。

28.本技术中的下行床反应器可以用于重油催化裂化、重油/原油催化裂解制取低碳烯烃等过程,通过下行床反应器通过反应管1的变径、具有第一喷嘴的第一套管2输入反应原料和具有第二喷嘴的第二套管3输入终止剂的方式,可以实现反应管1内物料的流型由“全混流”到“平推流”的迅速转化,同时实现反应管1内颗粒增浓的效果。

29.为了能够更好的了解本技术中的下行床反应器,下面将对其做进一步解释和说明。如图1和图2所示,下行床反应器可以包括:反应管1、第一套管2、第一喷嘴、第二套管3和第二喷嘴。

30.如图1和图2所示,反应管1可以包括:第一恒径段11、连接在第一恒径段11下端的扩径段12、连接在扩径段12下端的第二恒径段13。第一恒径段11、扩径段12和第二恒径段13均为沿竖直方向延伸。第一恒径段11、扩径段12和第二恒径段13在水平方向的横截面可以呈圆形或者近似圆形的椭圆形等,如此有助于提高各类物料在反应管1中不同区域的均匀性。第一恒径段11的上端呈开口状,其可以作为催化剂颗粒入口14。催化剂颗粒自催化剂颗粒入口14输入至反应管1中,第二恒径段13的下端也呈开口状,其可以作为所有反应管1中

物料的出口15。

31.如图1和图2所示,扩径段12的管径由上到下逐渐增大。多个第一套管2安装在扩径段12的侧壁上,第一套管2绕扩径段12的轴线呈圆周分布。根据扩径段12的直径的具体大小,第一套管2的安装个数大体可以在2个至10个范围内进行调整,扩径段12的直径越大,第一套管2的安装个数越多。进一步的,第一套管2绕扩径段12的轴线呈均匀的圆周分布。第一套管2具有朝向上方的趋势,其用于输入反应原料。为了保证第一套管2向反应管1中输入反应原料的速度,第一套管2中设置有第一喷嘴,原料气体的速度经过第一喷嘴从而达到需要输出的速度。通过构建反应原料射流进入至下行床反应器与下行床反应器内气固两相流的逆向流场结构,实现了进料混合区的催化剂颗粒增浓,增加了反应管1的扩径段12和第二恒径段13内的固含率,从而可以提高反应效率。

32.进一步的,如图1和图2所示,第一套管2与扩径段12的轴线的夹角α的范围为15

゜

至80

゜

。催化剂颗粒的平均粒径在50μm至80μm之间,相对应的,第一套管2的出口15喷出的反应原料的速度在30m/s至80m/s之间。通过上述方式,可以使得自第一套管2输入至反应管1中的反应原料对自上向下掉落的催化剂颗粒以“全混流”充分混合,强化二者的动量、质量、热量交换,增加二者混合的“强度”,在时间上缩短混合过程。

33.相对应的,如图1和图2所示,第二套管3与第二恒径段13的轴线的夹角β的范围为20

゜

至70

゜

。与催化剂颗粒的平均粒径在50μm至80μm之间相对应的,第二套管3的出口15喷出的终止剂的速度在20m/s至70m/s之间。终止剂具有降低下行床反应器内部的下端处的温度的作用,以通过降低温度的方式终止原料反应。由于多数适宜于在下行床反应器内进行的反应具有高温、短接触、强吸热等特点,为最大限度保证目标产品的收率,抑制副产物的生成,以上述方式,通过第二套管3将终止剂以逆向射流的方式引入下行床反应器,一方面可以强化终止剂与催化剂颗粒的混合,达到迅速终止反应的效果,另一方面,终止区的逆向流场结构可使其上游反应区内的催化剂颗粒的增浓效果得以维持。

34.进一步的,如图1和图2所示,扩径段12具有扩径角γ,扩径角γ的范围在2

゜

至30

゜

,且α与γ的关系为:α相应的范围为不大于(70-2γ)

゜

。在第一套管2附近或以下部分对下行床反应器的反应管1进行扩径,可以降低催化剂颗粒的流速,以维持下行床反应器的固含率,保持催化剂颗粒增浓效果,提高气固接触效率。

35.作为可行的,如图1和图2所示,第二恒径段13的直径d与第一恒径段11d的直径比在1.1至1.5之间。进一步的,第一套管2和第二套管3之间的轴向距离h与第二恒径段13的直径d的关系为:3d≤h≤20d。通过上述结构尺寸,反应原料经第一套管2中的第一喷嘴雾化后喷入到反应管1中,其能与反应管1的催化剂颗粒流逆流接触、混合,更好的形成“全混流”,并开始进行反应;并且在混合过程结束后,反应原料与催化剂颗粒两相混合物可以刚好迅速转变为“平推流”,共同沿下行床向下运动;在反应管1底部的第二套管3位置处,混合流体与逆向的终止剂射流刚好混合,在终止剂射流速度下更好可以迅速终止反应,抑制过度反应的发生。

36.在一个具体的实施例中:

37.在本实施例中的下行床反应器中,如图1和图2所示,催化剂颗粒自反应管1内自上至下流动,反应原料经由安装在扩径段12的侧壁上的具有第一喷嘴的第一套管2斜向上喷入到反应管1的进料混合段内,与颗粒进行逆向接触。具有第一喷嘴的第一套管2安装在反

应管1的扩径段12的中下部或者中上部,具有第一喷嘴的第一套管2的数量为4个,第一套管2绕扩径段12的轴线呈圆周分布。第一喷嘴与反应管1内部相连通。第一套管2与扩径段12的轴线的夹角α为45

゜

。第一套管2的出口15喷出的反应原料的速度在60m/s,反应管1中催化剂颗粒流的表观气速在5m/s。

38.扩径段12具有扩径角γ,扩径角γ为5

゜

。具有第二喷嘴的第二套管3安装在第二恒径段13的侧壁上,第一套管2和第二套管3之间的轴向距离h与第二恒径段13的直径d的关系为:h=12d。第二套管3与反应管1相连通。具有第二喷嘴的第二套管3的数量为4个,第二套管3绕第二恒径段13的轴线呈圆周分布。每一个第二套管3的安装位置与第一套管2的安装位置位于同一轴线。第二套管3与第二恒径段13的轴线的夹角β的范围为45

゜

。

39.例如,在催化裂化反应过程中,第一套管2输入的反应原料可以为馏分油或渣油等,催化剂颗粒可以采用分子筛催化剂,终止剂可以采用急冷油,如粗汽油。

40.在本技术中还提出了一种采用上述任一的下行床反应器的操作方法,操作方法可以包括以下步骤:

41.将催化剂颗粒从第一恒径段11的上端输入至反应管1,催化剂颗粒的平均粒径在50μm至80μm之间,控制反应管1中催化剂颗粒流的表观气速在2m/s至20m/s之间。

42.在催化剂颗粒从上向下下落的过程中,将反应原料经第一喷嘴从第一套管2输入至反应管1中,第一套管2的出口15喷出的反应原料的速度在30m/s至80m/s之间。反应原料与下行床反应器中的催化剂颗粒流逆流接触、混合,形成“全混流”,并开始进行反应。

43.混合过程结束后,反应原料与催化剂颗粒两相混合物迅速转变为“平推流”,共同沿反应管1向下运动。在催化剂颗粒从上向下下落的过程中,将终止剂经第二喷嘴从第二套管3输入至反应管1中,第二套管3的出口15喷出的终止剂的速度在20m/s至70m/s之间。也就是说,在反应管1的底部附近,催化剂颗粒、反应原料和形成的产品气体与逆向的终止剂射流相混合,迅速终止反应,抑制过度反应的发生。

44.进一步的,催化剂颗粒与形成的产品气体通过第二恒径段13的下端的出口15离开,之后,进行气固分离。

45.本技术由于采用了上述技术方案,可以产生以下有益效果:

46.1、在下行床反应器反应管1的进料混合段中实现反应原料射流与催化剂颗粒以“全混流”充分混合,强化二者的动量、质量、热量交换,增加二者混合的“强度”,在时间上缩短了混合过程。

47.2、通过构建反应原料射流与下行床反应器反应管1内气固两相流的逆向流场结构,实现进料混合区的催化剂颗粒“增浓”,增加反应管1内的固含率,提高反应效率。

48.3、反应原料射流与催化剂颗粒充分混合后,可实现反应管1内的流型由“全混流”到“平推流”的迅速转变,反应原料射流和催化剂颗粒在接触初期充分混合,在混合后迅速过渡为“平推流”流动,抑制颗粒返混,保证物料停留时间短而一致,从而得到合理的产品分布。

49.4、在第一套管2附近或以下对反应管1进行扩径,从而降低反应原料和催化剂颗粒混合后流速,以维持反应管1内的固含率,保持催化剂颗粒“增浓”效果,从而提高气固接触效率。

50.5、以逆向射流的方式将终止剂引入反应管1,一方面可强化终止剂与催化剂颗粒

的混合,达到迅速终止反应的效果,另一方面,终止区的逆向流场结构可使其上游反应区内的催化剂颗粒“增浓”效果得以维持。

51.披露的所有文章和参考资料,包括专利申请和出版物,出于各种目的通过援引结合于此。描述组合的术语“基本由

…

构成”应该包括所确定的元件、成分、部件或步骤以及实质上没有影响该组合的基本新颖特征的其他元件、成分、部件或步骤。使用术语“包含”或“包括”来描述这里的元件、成分、部件或步骤的组合也想到了基本由这些元件、成分、部件或步骤构成的实施方式。这里通过使用术语“可以”,旨在说明“可以”包括的所描述的任何属性都是可选的。多个元件、成分、部件或步骤能够由单个集成元件、成分、部件或步骤来提供。另选地,单个集成元件、成分、部件或步骤可以被分成分离的多个元件、成分、部件或步骤。用来描述元件、成分、部件或步骤的公开“一”或“一个”并不说为了排除其他的元件、成分、部件或步骤。

52.本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。