1.本技术涉及车辆技术领域,具体地,涉及一种车辆方向盘。

背景技术:

2.在一些车辆中,车辆方向盘可以具有安装在方向盘骨架上的气囊模块,在气囊模块中可以集成用于车辆喇叭的按响装置。气囊模块可以被按压,使得按响装置的彼此相配的接触件从分离状态转换至接触导通状态,并且因此车辆喇叭能被激活和鸣响。在松开对气囊模块的按压时,气囊模块复位,按响装置的彼此相配的接触件又从接触导通状态复位至分离状态转,并且因此车辆喇叭停止鸣响。

3.在一些已知的车辆方向盘中,气囊模块可以具有多个销钉,在将气囊模块安装至方向盘骨架时,这些销钉可以可拆地钩挂到安装至方向盘骨架的固定钢丝上。参考车辆方向盘的转动方向,固定钢丝与方向盘骨架可以在轴向方向上具有间隙,以防止在安装或者拆卸气囊模块时在固定钢丝与方向盘骨架之间在径向方向上产生过大的摩擦力,所述过大的摩擦力可能导致用于安装气囊模块的装配力或者用于拆卸气囊模块的拆卸力过大。此外,在现有技术中,为了使气囊模块的销钉可以顺利地装入到方向盘骨架中以及钩挂在固定弹簧上,通常会在固定弹簧与销钉之间在轴向方向上留有间隙。由于刚刚提及的在轴向方向上的间隙,在气囊模块与方向盘骨架之间在径向方向上可能也需要留有较大的间隙,以保证气囊模块能够顺利地安装至方向盘骨架。这种径向间隙可能不利于车辆方向盘的视觉效果。

技术实现要素:

4.本技术的发明人在车辆方向盘的研究中发现,车辆方向盘的固定钢丝与销钉的间隙与车辆方向盘的噪声有关,其中,具有该车辆方向盘的车辆在行驶过程中产生振动,该振动可以传递至气囊模块,使得气囊模块的销钉可能会持续地撞击固定钢丝,从而造成噪音和磨损。

5.本技术的目的在于,提出一种车辆方向盘,其可以具有改进的声学性能。

6.所述目的可以通过一种车辆方向盘达到,所述车辆方向盘包括方向盘骨架和气囊模块,优选地,所述车辆方向盘包括与气囊模块集成的用于车辆喇叭的按响装置。所述方向盘骨架包括轮缘和中央部分,所述气囊模块安装至方向盘骨架的中央部分并且具有气囊门盖、壳体部件和从壳体部件伸出的销钉,其中,所述车辆方向盘还包括安装至方向盘骨架的固定钢丝,所述销钉具有凹槽,所述凹槽构造成用于接纳所述固定钢丝,使得所述销钉钩挂在固定钢丝上,所述凹槽具有沿着销钉的插入方向在前的第一槽侧面和在后的第二槽侧面,所述固定钢丝同时支撑在第一槽侧面和第二槽侧面上。

7.在具有该车辆方向盘的车辆的行驶中,所述销钉可以与固定钢丝一起运动,两者可以基本上保持相对静止,基本上不会发生销钉与固定钢丝之间的碰撞以及由此引起的噪声。

8.在一些实施方式中,所述固定钢丝可以不仅与第一槽侧面而且与第二槽侧面贴靠。

9.在一些实施方式中,所述凹槽可以具有槽底面,所述固定钢丝不与槽底面贴靠。

10.在一些实施方式中,所述凹槽可以不具有槽底面,所述第一槽侧面与所述第二槽侧面彼此邻接。

11.在一些实施方式中,所述凹槽可以是在销钉的整个环周上延伸的环槽。

12.在一些实施方式中,所述凹槽可以是在销钉的部分环周上延伸的凹槽。

13.在一些实施方式中,所述第一槽侧面可以是圆环面。

14.在一些实施方式中,所述第二槽侧面可以是截圆锥面。

15.在一些实施方式中,所述槽底面可以是圆柱面。

16.在一些实施方式中,所述第一槽侧面和第二槽侧面之中的至少一个可以是平面。

17.在一些实施方式中,所述槽底面可以是平面。

18.在一些实施方式中,所述固定钢丝可以借助于安装至固定钢丝的附件间接地支撑在第一槽侧面和第二槽侧面之中的至少一个上。

19.在一些实施方式中,所述固定钢丝可以贴靠在第一槽侧面上,并且可以借助于所述附件间接地支撑在第二槽侧面上。

20.在一些实施方式中,所述第二槽侧面可以与销钉的中心轴线形成10

°

~80

°

的角度,例如大约45

°

、60

°

或75

°

的角度。

21.在一些实施方式中,所述附件可以是塑料部件,尤其是弹性可变形的塑料部件。

22.在一些实施方式中,参考车辆方向盘的转动轴线,所述固定钢丝可以在轴向方向上相对于方向盘骨架张紧,使得所述固定钢丝相对于方向盘骨架静止,其中,所述气囊模块能通过销钉钩挂在固定钢丝上。

23.通过在轴向方向上张紧固定钢丝,该固定钢丝能够更好地抵抗振动,至少可以降低、甚至可以完全避免在车辆行驶中由于车辆振动引起的在固定钢丝与方向盘骨架之间的相互碰撞,这可以促进车辆方向盘的声学性能的改进以及降低固定钢丝的磨损,提高产品的耐久性。此外,也可能的是,在气囊模块与方向盘骨架之间的径向间隙可以最小化。

24.在一些实施方式中,所述车辆方向盘可以构造成用于机动车,尤其是乘用车或者货车,例如轿车。

25.在一些实施方式中,所述固定钢丝的轴向张紧可以通过用于牵拉固定钢丝的牵拉元件和/或由于挤压固定钢丝的挤压元件实现。

26.在一些实施方式中,所述车辆方向盘可以包括支撑构件,参考车辆方向盘的转动轴线,所述支撑构件在轴向方向上将固定钢丝从方向盘骨架抬起。

27.在一些实施方式中,所述支撑构件可以是安装至固定钢丝的部件。

28.在一些实施方式中,所述支撑构件可以是相对于固定钢丝固定的部件,例如注塑在固定钢丝上的塑料部件。

29.在一些实施方式中,所述支撑构件可以是相对于方向盘骨架固定的部件,例如作为单独的部件安装在方向盘骨架上或者一体成型在方向盘骨架上。

30.在一些实施方式中,所述支撑构件可以是固定钢丝的一体的组成部分。

31.在一些实施方式中,所述支撑构件可以套装在固定钢丝上,并且支撑在方向盘骨

架上。

32.在一些实施方式中,所述支撑构件可以具有多个支撑臂,各支撑臂在与支撑构件的用于固定钢丝的支撑部位间隔开的部位处、尤其是在自由端部处支撑在方向盘骨架上。

33.在一些实施方式中,所述支撑构件可以具有正好两个支撑臂,这两个支撑臂在自由端部处支撑在方向盘骨架上。

34.在一些实施方式中,所述两个支撑臂可以在自由端部处具有突起,所述突起支撑在方向盘骨架上。

35.在一些实施方式中,所述支撑臂可以具有平坦的表面,其中,所述表面在自由端部处是坚硬的,并且在其余区域中是柔软的。坚硬的表面部分可以具有支撑功能。柔软的表面区域可以具有微小的或者甚至可忽略不计的支撑功能。

36.在一些实施方式中,所述支撑构件可以具有套管,所述套管套在固定钢丝上。

37.在一些实施方式中,所述套管的长度可以选择成,使得所述套管延伸到固定钢丝的弯曲部。

38.在一些实施方式中,所述支撑构件可以是塑料部件,尤其是弹性可变形的塑料部件。

39.在一些实施方式中,所述支撑构件可以由硬质材料、例如硬塑料制成。

40.在一些实施方式中,参考所述车辆方向盘的转动轴线,所述支撑构件对固定钢丝的支撑力可以在轴向方向上定向,尤其是朝上定向。

41.在一些实施方式中,参考所述车辆方向盘的转动轴线,所述支撑构件对固定钢丝的支撑力可以具有在轴向方向上定向的分量,所述分量尤其是主分量即所述分量大于另一个分量。所述支撑力可以尤其是朝上定向。

42.在一些实施方式中,所述方向盘骨架可以包括凸台,所述凸台具有底部,所述固定钢丝靠置在凸台的底部上。

43.在一些实施方式中,所述凸台的底部可以具有平坦的底面。

44.在一些实施方式中,所述凸台可以具有通孔,所述销钉能插入到所述通孔中并且在所述通孔的区域中钩挂在固定钢丝上。

45.在一些实施方式中,所述凸台的数量可以≥3,每一个凸台与所述气囊模块的一个相应的销钉相配。

46.在一些实施方式中,参考车辆方向盘的转动轴线,所述方向盘骨架可以在三点钟、六点钟和九点钟的位置上分别具有一个凸台。

47.在一些实施方式中,所述车辆方向盘可以包括一个唯一的固定钢丝。

48.在一些实施方式中,沿着固定钢丝的延伸走向,所述固定钢丝可以在多个部位分别被一个相应的支撑构件在轴向方向上从方向盘骨架抬起。

49.在一些实施方式中,所述固定钢丝可以在另外多个部位在轴向方向上朝上或者说在从方向盘骨架抬起的方向上被止挡,例如被凸台止挡。

50.在一些实施方式中,对于每个凸台,在固定钢丝的与该凸台相邻的钢丝区段上可以设有支撑构件。

51.在一些实施方式中,所述固定钢丝可以包括大致u形的部分,该u形部分包括一个底边和两个侧边。

52.在一些实施方式中,其中一个侧边与第一凸台相配,所述底边与第二凸台相配,另一个侧边与第三凸台相配。

53.在一些实施方式中,所述底边可以具有径向向外的突出部,所述径向向外的突出部经过第二凸台的通孔。

54.在一些实施方式中,在所述固定钢丝的从所述底边到每个侧边的弯曲部处可以设有支撑构件。

55.在一些实施方式中,所述两个侧边可以处于相应的凸台的径向内部,所述固定钢丝具有在所述侧边的背离所述底边的端部上径向朝外弯折的第一段和紧接着第一段的相对于第一段弯折的第二段,所述第二段经过相应的凸台的通孔。

56.在一些实施方式中,在所述固定钢丝的从所述侧边到第一段的弯曲部处可以设有支撑构件。

57.在一些实施方式中,每个侧边和相应的第一段和第二段可以大致围成三角形。

58.在一些实施方式中,所述两个侧边可以经过相应的凸台的通孔。

59.在一些实施方式中,每个侧边可以设有处于相应的凸台两侧的两个支撑构件。

60.在一些实施方式中,所述固定钢丝可以具有从所述侧边径向朝内弯折的端部区段。

61.在一些实施方式中,所述方向盘骨架可以具有两个接纳部,每个接纳部接纳所述固定钢丝的一个端部。

62.在一些实施方式中,所述固定钢丝可以具有轴向的突出部,所述轴向的突出部通过固定钢丝的弯折而形成,所述轴向的突出部构成所述支撑构件。

63.在一些实施方式中,每个凸台可以配设有一个单独的固定钢丝。

64.在一些实施方式中,一部分凸台可以配设有一个共同的固定钢丝,而其余的凸台可以分别配设有一个单独的固定钢丝。

65.在一些实施方式中,一部分凸台可以配设有一个共同的固定钢丝,而其余的凸台可以配设有另一个共同的固定钢丝。例如,在方向盘骨架的中央部分具有总共四个凸台的情况下,每两个凸台可以配设有一个共同的固定钢丝。

66.在一些实施方式中,所述固定钢丝可以具有经过相应的凸台的通孔的直段和从直段回弯的弯曲部分。优选地,所述直段通过所述支撑构件在轴向方向上相对于方向盘骨架张紧。优选地,所述弯曲部分压紧通孔的凸缘。

67.在一些实施方式中,参考车辆方向盘的转动轴线,所述固定钢丝在径向方向上相对于方向盘骨架张紧。

68.在一些实施方式中,参考车辆方向盘的转动轴线,所述固定钢丝在径向方向上相对于方向盘骨架张紧,其中,各凸台径向朝内挤压所述固定钢丝。

69.在一些实施方式中,参考车辆方向盘的转动轴线,用于实现径向张紧的各作用力可以分别在径向方向上定向,或者可以具有在径向方向上定向的分量,所述分量尤其是主分量,即在径向方向上的分量大于在切向方向上的分量。

70.在一些实施方式中,所述固定钢丝可以在用于与销钉接触的区段上具有绝缘层。所述绝缘层例如可以是包塑层。

71.在一些实施方式中,所述固定钢丝可以具有圆形或椭圆形或者任何其他适宜形状

的横截面。

72.在一些实施方式中,所述固定钢丝可以在未变形的初始状态下在其总长度的大部分上(例如在总长度的80%以上或者90%以上)或全长上处于一个平面中。

73.前面已提及的技术特征、后面将要提及的技术特征以及单独地在附图中显示的技术特征可以任意地相互组合,只要被组合的技术特征不是相互矛盾的。所有在技术上可行的特征组合都是在本文中包含的技术内容。

附图说明

74.下面参照附图说明车辆方向盘的示例性的实施方式。其中:

75.图1是按本实用新型的第一实施方式的车辆方向盘的透视图。

76.图2是图1的车辆方向盘的分解的透视图。

77.图3是图1的车辆方向盘的气囊模块的透视图。

78.图4是图1的车辆方向盘的方向盘骨架的局部俯视图。

79.图5是图1的车辆方向盘的固定钢丝的局部放大的透视图。

80.图6是图1的车辆方向盘的局部纵剖视图。

81.图7是图1的车辆方向盘的气囊模块的销钉的透视图。

82.图8和图9是按本实用新型的第二实施方式的车辆方向盘的方向盘骨架的局部俯视图和局部透视图。

83.图10是按本实用新型的第三实施方式的车辆方向盘的固定钢丝的透视的仰视图。

84.图11是按本实用新型的第四实施方式的车辆方向盘的方向盘骨架的局部透视图。

85.图12至图14是按多种不同实施方式的销钉的透视图。

86.图15是按另一种实施方式的车辆方向盘的局部纵剖视图。

具体实施方式

87.首先参考图1至图7说明按本实用新型的第一实施方式的车辆方向盘,该车辆方向盘包括方向盘骨架1和安装至方向盘骨架1的气囊模块2。典型地,用于车辆喇叭的按响装置可以集成在气囊模块2中。方向盘骨架1可以具有轮缘11和通过轮辐与轮缘11连接的中央部分12。所述中央部分12可以具有用于将车辆方向盘安装至转向管柱的中心孔13,所述中心孔13或者所述转向管柱可以限定车辆方向盘的转动轴线。围绕该中心孔13,所述中央部分12可以具有安装面14。安装面14可以基本上与中心孔13的中心轴线或者说车辆方向盘的转动轴线垂直。

88.如图2和图3所示,气囊模块2可以具有气囊门盖21和壳体部件22,未示出的折叠的气袋可以容纳在由气囊门盖21和壳体部件22包围的腔室中。气体发生器23可以安装在壳体部件22的底部。例如在车辆即将发生碰撞时,气体发生器23被点爆,由气体发生器23产生的气体可以急速地填充到气袋中,膨胀中的气袋可以使得气囊门盖21的面板的薄弱部位断裂,然后继续膨胀的气袋从气囊门盖21的断裂的面板弹出,可以给车辆驾驶员提供缓冲,以便给车辆驾驶员提供安全保护。气囊模块2可以具有销钉24。在如图3所示的实施方式中,所述气囊模块2具有三个销钉24,其中,参考车辆方向盘的转动轴线,第一销钉24a可以设置在三点钟的位置上,第二销钉24b可以设置在六点钟的位置上,第三销钉24c可以设置在九点

钟的位置上。气囊模块2可以通过销钉24钩挂到如图2和图4可见的固定钢丝3上,所述固定钢丝3可以安装至方向盘骨架1的中央部分12。

89.如图2和图4所示,方向盘骨架1可以在中央部分12具有围绕中心孔13的安装面14。方向盘骨架1可以具有三个凸台15,即设置在三点钟的位置上的第一凸台15a、设置在六点钟位置上的第二凸台15b和设置在九点钟位置上的第三凸台15c。每个凸台15可以具有一个通孔16,其中,第一凸台15a具有第一通孔16a,第二凸台15b具有第二通孔16b,第三凸台15c具有第三通孔16c。在每个凸台下面分别具有一个空隙部17a、17b、17c。固定钢丝3从各凸台15的通孔16的下方延伸经过这些通孔16。气囊模块2可以以其销钉24插入到这些通孔16中并且钩挂到固定钢丝3上。各凸台15的底部可以具有平坦的底面,所述底面可以与安装面14大致处于一个平面中,或者可以略微高于安装面14。

90.在未变形的初始状态下,固定钢丝3可以至少基本上处于一个平面中。如图2和图4所示,所述固定钢丝3可以包括大致u形的部分,该u形部分可以包括一个底边31和两个侧边32,其中,一个右侧的侧边32与第一凸台15a相配,所述底边31与第二凸台15b相配,另一个左边的侧边32与第三凸台15c相配。所述底边31具有径向向外的突出部35,所述径向向外的突出部35经过第二凸台15b的通孔16b。所述两个侧边32处于相应的凸台15a、15c的径向内部,所述固定钢丝3具有在侧边32的背离底边31的端部上径向朝外弯折的第一段33和紧接着第一段33的相对于第一段33弯折的第二段34,所述第二段34经过相应的凸台15a、15c的通孔16a、16c。每个侧边32和相应的第一段33和第二段34可以大致围成三角形。

91.沿着固定钢丝3的延伸走向,例如从固定钢丝3的在图4中显示的右边的端部到左边的端部,在固定钢丝3上可以依次设有四个支撑构件4,即与第一凸台15a相邻的设置在右边的第一段33上的第一支撑构件4a、与第二凸台15b相邻的设置在底边31与侧边32的过渡部处的第二支撑构件4b和第三支撑构件4c以及与第三凸台15c相邻的设置在左边的第一段33上的第四支撑构件4d。各支撑构件4可以是塑料部件,尤其是弹性可变形的塑料部件。替选地,支撑构件4也可以由硬质材料、尤其是硬塑料制成。

92.参考车辆方向盘的转动轴线,这些支撑构件4可以在轴向方向上分别将固定钢丝3从方向盘骨架1抬起。这些支撑构件4对固定钢丝3的支撑力可以至少基本上在轴向方向上定向。在替选的实施方式中,所述支撑力可以具有在轴向方向上定向的主分量,该主分量大于在与车辆方向盘的转动轴线垂直的平面中定向的另一分量,所述主分量和所述另一分量的合力为所述支撑力。

93.由于各支撑构件4对固定钢丝3的轴向的支撑,固定钢丝3抵靠在各凸台15的底部上。各凸台15可以在轴向方向上朝下对固定钢丝3施加挤压力。固定钢丝3在轴向方向上相对于方向盘骨架1张紧,使得所述固定钢丝3相对于方向盘骨架1静止,没有相互之间的运动间隙。

94.如图5所示,所述支撑构件4是安装至固定钢丝3的部件。各支撑构件4可以具有套管43。所述套管43可以一直延伸到固定钢丝3的相应的弯曲部,作为支撑构件4相对于固定钢丝3的抗扭措施。除了套管43之外,支撑构件4可以具有两个或更多个支撑臂42。这些支撑臂42可以在与支撑构件4的用于固定钢丝3的支撑部位间隔开的部位处、尤其是在自由端部处支撑在方向盘骨架1上,更具体地,支撑在方向盘骨架1的中央部分12的安装面14上。在如图5所示的实施方式中,所述支撑构件4可以具有正好两个支撑臂42,它们可以在自由端部

处具有突起41,所述突起41可以支撑在方向盘骨架1的安装面14上。在未示出的实施方式中,各支撑臂可以具有用于与方向盘骨架1的安装面14接触的平坦的表面,所述表面在支撑臂的自由端部处具有坚硬部分,并且在其余区域中具有柔软部分,所述坚硬部分可以起到突起41的作用。

95.图6是图1的车辆方向盘的局部纵剖视图,其中,剖切面经过气囊模块2的其中一个销钉24的中心轴线,并且图7是该销钉24的透视图。如图6所示,按响装置可以包括随同气囊模块2的壳体部件22一起运动的按响板6,该按响板具有接触件7a。在车辆方向盘安装在车辆中的情况下,在未按压气囊模块2时,接触件7a与相配的接触件7b彼此分离,并且在以预定的程度按压气囊模块2时,接触件7a朝接触件7b运动,与接触件7b接触导通,并且因此车辆喇叭被激活和鸣响。所述按响装置还包括设置在各凸台15上的复位弹簧5。在结束对气囊模块2的按压时,复位弹簧5使得接触件7a、7b再次彼此分离,车辆喇叭结束鸣响。销钉24可以具有杆部和顶部51,在杆部的端部区段中可以设置凹槽52,其构造成用于接纳固定钢丝3,使得销钉24钩挂在固定钢丝3上。所述凹槽52具有沿着销钉24的插入方向在前的第一槽侧面52b和在后的第二槽侧面52a,以及具有在第一槽侧面52b与第二槽侧面52a之间的槽底面52c。在如图6和图7所示的实施方式中,凹槽52是环槽,第一槽侧面52b是圆环面,第二槽侧面52a是截圆锥面,槽底面52c是圆柱面。固定钢丝3可以具有圆形的横截面。所述固定钢丝3同时支撑在第一槽侧面52b和第二槽侧面52a上,其中,所述固定钢丝不仅与第一槽侧面52b而且与第二槽侧面52a贴靠,但是不与槽底面52c贴靠。在车辆方向盘的组装状态下,固定钢丝在凹槽52中没有运动间隙。在具有该车辆方向盘的车辆的行驶中,尽管存在车辆的振动并且该振动可以传递至气囊模块,固定钢丝基本上不会与第一槽侧面或第二槽侧面发生碰撞,并且因此可以至少降低、尤其是避免由于这样的碰撞引起的噪声。

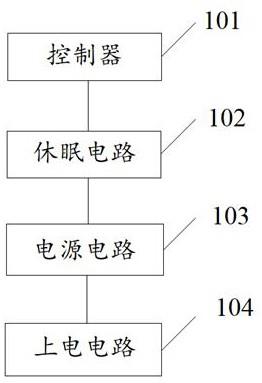

96.接着,参考图8和图9说明按本实用新型的第二实施方式的车辆方向盘。图8和图9是方向盘骨架101的局部俯视图和局部透视图,其中,在图8和图9中描述的局部与在图4中描述的局部相对应。按第二实施方式的车辆方向盘的其他未图示的部分可以与在第一实施方式中的情况相同或类似。

97.在第二实施方式中,方向盘骨架101的中央部分112同样具有中心孔113和安装面以及三个凸台115。与在第一实施方式中的情况相比,方向盘骨架101附加地具有两个接纳部118,每个接纳部118接纳固定钢丝103的一个端部。各支撑构件104可以与在第一实施方式中的支撑构件4相同或类似地构成。

98.固定钢丝103可以包括大致u形的部分,该u形部分可以包括一个底边131和两个侧边132,其中,一个右侧的侧边132与第一凸台相配并且经过第一凸台的通孔,所述底边131与第二凸台相配并且以其径向的突出部135经过第二凸台的通孔,另一个左边的侧边132与第三凸台相配并且经过第三凸台的通孔。固定钢丝103还具有从各侧边132径向朝内弯折的端部区段133。两个端部区段133延伸至方向盘骨架101的接纳部118中。

99.沿着固定钢丝103的延伸走向,例如从固定钢丝103的在图8和图9中显示的右边的端部到左边的端部,在固定钢丝103上依次设有六个支撑构件104。在每个凸台附近在固定钢丝103上设有两个支撑构件104。参考车辆方向盘的转动轴线,这些支撑构件104可以在轴向方向上分别将固定钢丝103从方向盘骨架101抬起。这些支撑构件104对固定钢丝103的支撑力可以至少基本上在轴向方向上定向。在替选的实施方式中,所述支撑力可以具有在轴

向方向上定向的主分量。

100.由于各支撑构件104对固定钢丝103的轴向的支撑,固定钢丝103抵靠在各凸台115的底部上。各凸台115可以在轴向方向上朝下对固定钢丝103施加挤压力。固定钢丝103在轴向方向上相对于方向盘骨架101张紧,使得所述固定钢丝103相对于方向盘骨架101静止,没有相互之间的运动间隙。

101.取代安装在固定钢丝3、103上的支撑构件4、104,在未示出的实施方式中,用于轴向支撑固定钢丝的支撑构件可以固定连接至方向盘骨架,或者作为方向盘骨架的一体的组成部分。

102.图10是按本实用新型的第三实施方式的车辆方向盘的固定钢丝203的透视的仰视图。车辆方向盘的其他组成部分,特别是方向盘骨架和气囊模块,可以与在第一实施方式或第二实施方式中相同或类似地构成。所述固定钢丝203具有u形部分,其包括一个底边231和两个侧边232,所述底边231也具有径向的突出部235。所述固定钢丝203具有六个轴向的突出部,它们通过固定钢丝203的弯折而形成,并且构成支撑构件204。在组装状态下,这些轴向的突出部,作为支撑构件204,轴向支撑在方向盘骨架的安装面上,方向盘骨架在这些轴向的突出部处向固定钢丝203施加在轴向方向上朝上定向的支撑力。同时,方向盘骨架的三个凸台分别在与相应的凸台相配的两个轴向的突出部之间向固定钢丝203施加在轴向方向上朝下定向的挤压力。因此,固定钢丝203可以被轴向张紧。在固定钢丝203的未变形的初始状态下,除了六个轴向的突出部之外,固定钢丝203可以基本上处于一个平面中。固定钢丝203的延伸走向可以与固定钢丝103的延伸走向相同或类似。

103.在车辆方向盘的第一至第三实施方式中,附加于固定钢丝的轴向张紧,固定钢丝可以径向张紧。例如,方向盘骨架的各凸台可以径向朝内挤压所述固定钢丝。各凸台对固定钢丝的径向朝内的作用力可以至少基本上在径向方向上定向,或者可以具有在径向方向上定向的主分量。

104.图11是按本实用新型的第四实施方式的车辆方向盘的方向盘骨架的局部透视图。方向盘骨架的未示出的其余部分以及未示出的气囊模块可以与在第一实施方式中相同或类似地构成。在第四实施方式中,方向盘骨架的中央部分312具有中心孔313,其限定车辆方向盘的转动轴线。参考方向盘的转动轴线,围绕中心孔313,在方向盘骨架的三点钟、六点钟和九点钟的位置上,分别设有一个凸台315,每个凸台具有一个通孔316,并且配设有一个单独的固定钢丝303。气囊模块的三个销钉可以插入到相应的通孔316中并且钩挂在相应的固定钢丝303上。如由图11可见,所述固定钢丝303具有经过相应的凸台315的通孔316的直段和从直段回弯的弯曲部分,所述直段通过支撑构件在轴向方向上相对于方向盘骨架张紧,所述弯曲部分压紧通孔的凸缘。

105.图12至图14是按多种不同实施方式的销钉的透视图,这些销钉可以应用在气囊模块中,用于将气囊模块钩挂在固定钢丝上。例如,在图12至图14中示出的销钉之中的任一个可以应用在如图1至图11示出的各车辆方向盘中。

106.在如图12所示的实施方式中,销钉124的凹槽152在销钉124的部分环周上延伸,其中,第一槽侧面、第二槽侧面以及槽底面分别是平面,第一槽侧面与销钉124的中心轴线垂直,槽底面与该中心轴线平行,第二槽侧面与该中心轴线具有大约60

°

的夹角。

107.在如图13所示的实施方式中,销钉224的凹槽252在销钉224的部分环周上延伸。凹

槽252具有第一槽侧面和第二槽侧面,但不具有槽底面,其中,第一槽侧面和第二槽侧面分别是平面并且彼此邻接。第一槽侧面与销钉224的中心轴线垂直,第二槽侧面与该中心轴线具有大约60

°

的夹角。

108.在如图14所示的实施方式中,销钉324的凹槽352在销钉324的整个环周上延伸。凹槽352具有第一槽侧面和第二槽侧面,但不具有槽底面,其中,第一槽侧面和第二槽侧面彼此邻接。第一槽侧面与销钉324的中心轴线垂直,第二槽侧面与该中心轴线具有大约60

°

的夹角。凹槽352的第一槽侧面和第二槽侧面可以与如图6和图7所示的凹槽52的第一槽侧面52b和第二槽侧面52a相同或类似地构成。

109.图15是按另一种实施方式的车辆方向盘的局部纵剖视图,其中,剖切面通过气囊模块的其中一个销钉的中心轴线。在图15的局部剖视图中可见方向盘骨架的其中一个局部地描述的凸台,并且局部地描述的销钉插入到该凸台的凹槽中并且钩挂在固定钢丝上。在该实施方式中,销钉可以与如图6和图7所示的销钉相同或类似地构成,固定钢丝在与销钉共同作用的区段上具有附件7。附件7可以是塑料部件,例如弹性可变形的塑料部件。固定钢丝一方面贴靠在销钉的凹槽的第一槽侧面上,并且另一方面借助于附件7间接地支撑在销钉的凹槽的第二槽侧面上。在车辆行驶中,尽管存在车辆的振动并且该振动可以传递至气囊模块,固定钢丝基本上不会与气囊模块的销钉的凹槽的第一槽侧面或第二槽侧面发生碰撞,并且因此可以至少降低、尤其是避免由于这样的碰撞引起的噪声。

110.需要注意的是,在此使用的术语是仅用于说明具体方面的目的,而不用于限制公开内容。如在此使用的单数形式“一个”和“所述一个”应包括复数形式,除非上下文明确地另有表述。可以理解到,术语“包括”和“包含”以及其他类似术语,在申请文件中使用时,具体说明所陈述的操作、元件和/或部件的存在,而不排除一个或多个其他操作、元件、部件和/或它们的组合的存在或添加。如在此使用的术语“和/或”包括一个或多个相关的列举的项目的所有的任意的组合。在对附图的说明中,类似的附图标记总是表示类似的元件。

111.在附图中的元件的厚度可以为了清楚性起见而被夸张。另外可以理解到,如果一个元件被称为在另一个元件上、与另一个元件耦合或者与另一个元件连接,那么所述一个元件可以直接地在所述另一个元件上形成、与之耦合或者与之连接,或者在它们之间可以有一个或多个介于中间的元件。相反,如果在此使用表述“直接在

……

上”、“直接与

……

耦合”和“直接与

……

连接”,那么表示没有介于中间的元件。用来说明元件之间的关系的其他词语应该被类似地解释,例如“在

……

之间”和“直接在

……

之间”、“附着”和“直接附着”、“相邻”和“直接相邻”等等。

112.在此术语例如“顶”、“底”、“上方”、“下方”、“上面”、“下面”等等用来描述如在附图中所示的一个元件、层或区域相对于另一个元件、层或区域的关系。可以理解到,除了在附图中描述的取向之外,这些术语应该也包含装置的其他取向。

113.可以理解到,尽管术语“第一”、“第二”等等可以在此用来说明不同的元件,但是这些元件不应被这些术语限制。这些术语仅仅用来将一个元件与另一个元件区分开。因此,第一元件可以被称为第二元件,而不背离本实用新型构思的教导。

114.最后要指出的是,上述实施例仅仅用于理解本实用新型,而不对本实用新型的保护范围构成限制。对于本领域技术人员来说,在上述实施例的基础上可以做出修改,这些修改都不脱离本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。