1.本发明涉及一种一氧化碳吸收剂浆液及其制备和使用方法,用于吸收去除气流中含有的一氧化碳气体,属于大气污染控制和相关环境保护技术领域。

背景技术:

2.一氧化碳(co)产生于在许多工业过程,例如合成氨原料气、黄磷生产尾气以及钢铁工业的高炉气和转炉气等。一氧化碳对人体有害,大量排放还对大气环境产生了严重的影响。一氧化碳通常采用络合法吸收,其中已经实现工业化的有铜氨溶液法和cucl

·

alcl3的甲苯溶液络合吸收法等,但这些方法存在工艺条件要求高、运行费用高等缺点。

3.本发明提出了一种一氧化碳吸收剂浆液及其制备和使用方法,用于吸收去除气流中的一氧化碳气体。

技术实现要素:

4.本发明所采用的技术方案为:一种一氧化碳吸收剂浆液(简称吸收剂),用于吸收去除气流中的一氧化碳气体,其特征在于所述吸收剂浆液为过饱和氯化铜浆液,其中所述吸收剂浆液中水分与氯化铜的质量比为0.005~0.25,且含有无水氯化铜、一水氯化铜、或氯化铜与盐酸络合物的一种或任意两种及以上的化合物。

5.本发明所述的一氧化碳吸收剂浆液,起主要作用的为浆液中存在的无水氯化铜晶体和氯化铜盐酸络合物,一水氯化铜晶体也有一定的吸收效果,反应产物为一氧化碳与氯化铜相关的络合物或盐类。可能的反应有:

6.cucl2 mco nh2o

→

cu(co)m(h2o)ncl2ꢀꢀꢀꢀ

(1)

7.cucl2·

2hcl mco nh2o

→

cu(co)m(h2o)ncl2·

2hcl

ꢀꢀꢀꢀꢀ

(2)

8.其中,m n≤4(一般≤2,m,n各为1,具体取决于反应条件)。

9.所述吸收剂浆液中水分含量越小,无水氯化铜晶体越多,吸收剂对一氧化碳的吸收效果越好。但水分含量少,同温度下物料的流动性就差,需要较高的制备和工作温度来保证吸收剂的流动性,优选水分与氯化铜的质量比约为0.05~0.11。

10.本发明所述的吸收剂的制备方法是把物料无水氯化铜和水,或无水氯化铜与一水、二水或其他含结晶水氯化铜按所述比例和一定步骤加入混合反应器,在一定温度和气氛下充分混合反应,最终得到的溶融状态浆液,即为所述的吸收剂。所得到的吸收剂浆液可以直接作为一氧化碳吸收剂使用,也可冷却凝固储存待用(使用时再加热融化)。

11.本发明所述的物料氯化铜和水除按所述比例配比混合制备外,也可以通过对氯化铜溶液经脱水浓缩后制备得到,脱水可通过加热或其他化学物理等方法进行,最终得到的所述配比含量的吸收剂浆液。

12.本发明所述的吸收剂的制备温度范围一般为30℃以上。制备温度越高,制备得到的吸收剂浆液中的水分就可少,有效氯化铜的含量就高。但温度过高时,氯化铜可能会发生水解而释放出氯化氢气体,不利于吸收剂的制备。因此在较高温度制备所述吸收剂时,可在

氯化氢保护气氛以及密闭环境中进行,以防止氯化铜在制备过程中分解。通常制备温度为200℃以下,但无限制,优选65~130℃。

13.本发明所述的吸收剂浆液制备时,也可用盐酸溶液代替所述的物料水,以提高浆液中无水氯化铜的含量和浆液的流动性。这是因为盐酸溶液中的氯离子具有配位性,在浆液中无水氯化铜晶体除了以游离态形式存在,还可与盐酸溶液中的氯离子形成络合物,从而提高了氯化铜在浆液中的含量。

14.所述吸收剂浆液的制备也可以是氯化铜溶液经氯化氢气体或盐酸酸化后脱水制得。所述的吸收剂浆液中的盐酸的含量无特殊要求,可采用市售30~38%的浓盐酸作为物料。采用盐酸物料的浓度越高,在相同温度下,制得的吸收剂浆液流动性越好。与采用清水相比,相同水分含量条件下采用盐酸溶液得到的吸收剂浆液中氯化铜含量(含络合物)可至少提高1倍以上,并与盐酸的浓度成正比,氯化铜的质量含量比可达0.99以上。

15.同样,制备温度越高,制得的吸收剂中氯化铜的含量也越高。同时,吸收剂浆液的工作温度(吸收剂与一氧化碳的反应温度)也得到了提高,有利于在较高温度下脱除气流中的一氧化碳气体。与温度相比,盐酸浓度对提高氯化铜在吸收剂浆液中含量的影响更大一些。

16.采用盐酸溶液代替清水制备吸收剂的方法大致相同:

17.先按预定比例分别称取氯化铜粉剂和盐酸溶液,氯化铜与盐酸溶液(以30%盐酸为例,下同)的质量比一般为2.5以上。可根据盐酸浓度和其中水的含量选择氯化铜的剂量。随着盐酸浓度的提高,氯化铜的配比量增加,优选氯化铜与盐酸溶液的质量比为10~100。

18.具体制备过程可把所述盐酸溶液加入密闭混合反应器中,在空气或氮气等惰性气体或有氯化氢保护气体存在下,逐步加入无水氯化铜粉剂,混合搅拌和升温到预定温度,待所有固体氯化铜与盐酸溶液完全混合均匀后形成溶融态浆液后,所述吸收剂的制备完成。

19.采用氯化铜溶液经氯化氢气体或盐酸酸化后脱水制备所述的吸收剂时可按如下步骤:

20.先把氯化铜溶液加入密闭混合反应器中,在有氯化氢保护气体存在下(可向溶液中通入氯化氢气体或相关混合气体)进行加热脱水,待物料达到预定所需配比的浆液后,所述吸收剂的制备完成。一般加热脱水温度为65℃以上,优选110~200℃。

21.本发明所述的吸收剂浆液制备时,也可以用具有盐效应或氯离子配位性的盐溶液溶液代替所述的清水物料,以提高浆液中无水氯化铜的含量。所述的盐溶液主要为碱金属、碱土金属或过渡金属的盐酸和硫酸盐及其酸式盐,包括氯化钠、氯化钾、氯化锂、氯化钙、氯化镁、氯化锌、氯化锰、氯化钴、氯化镍、氯化铝等盐酸盐和所述金属相应的硫酸盐,所述盐的效果大体相当。另外,所述盐溶液大多为高沸点盐,能在一定程度上提高吸收剂浆液的工作温度约10℃左右。

22.采用盐溶液的制备所述吸收剂浆液时,所述盐溶液的浓度无特殊要求,视实际需要采用。最大浓度通常为相应工作温度下的饱和浓度,其他制备过程与采用盐酸的制备方法大体相同。所述的盐酸和盐溶液也可一并使用,效果比单一更好。

23.本发明制备得到的吸收剂浆液的使用方法,是把所述吸收剂浆液导入吸收反应器,同时向被处理的气流中通入含氯化氢气体或/和通过对吸收剂浆液的氯化(可通入氯化氢气体),使得在吸收过程中浆液中盐酸的含量保持在0.1%以上(优选0.5~5%)。气流中

的一氧化碳气体在反应器内与所述吸收剂浆液中的氯化铜发生化学络合反应而被吸收,从而达到气体净化目的。吸收的工作温度一般为25℃~130℃,优选65℃~105℃。吸收剂浆液中的盐酸浓度高,氯化铜含量就高,工作温度就可以高些。所述的工作温度大致与被处理的气流温度相当。在工作温度较高时将有部分氯化氢气体逸出,可采用后续水或碱液吸收处理。

24.所述吸收剂浆液的投加量,主要取决于吸收剂浆液中的无水氯化铜的含量,反应理论摩尔比可按1(一氧化碳/铜)计算,具体可根据吸收剂浆液的含水率、反应温度、以及实际去除率要求和再生周期等因素确定,无特殊要求,一般可取10~1000。

25.采用本发明所述吸收剂的吸收反应器可采用化工单元操作通用的回转式、喷淋式、鼓泡式和移动床式等气-液接触反应器,可采用顺流、逆流和错流等多种形式,效果大体相当,具体设计参数可参看相关化工设备设计手册。

26.一种用于吸收的回转式反应器包括卧式放置的反应器筒体,反应器筒体的一端为气体进口,另一端为气体出口,所述反应器筒体上部设置有物料加入口,下部设置有物料排出口,反应器筒体由传动系统带动回转。

27.其处理工艺流程是把吸收剂浆液通过所述物料加入口加入反应器筒体内,把需处理的含一氧化碳的气流由气体进口导入反应器,同时通过传动系统带动反应器筒体回转,使反应器内的吸收剂浆液沿反应器筒体内壁面流动,并与气体充分接触。气流中的一氧化碳被吸收剂浆液吸收,净化后的气流从反应器另一端的气体出口排出,吸收饱和后的吸收剂浆液可由物料排出口排出。

28.一种用于吸收的逆流喷淋吸收塔,包括吸收塔塔体,塔体的下端为气体进口,上端为气体出口,吸收塔上部设置有吸收剂浆液物料入口和浆液喷淋器,下部设置有物料循环槽,物料循环槽通过吸收剂浆液循环泵和连接管路与吸收塔物料入口连通,吸收饱和后的浆液可经旁通管路送再生处理单元处理后循环利用。

29.本发明所述的吸收剂浆液在与一氧化碳反应后在工作温度下仍是浆液状态,但冷却到常温后通常是固体,应密封保存,与空气和湿气接触易分解并释放出被吸收的一氧化碳气体。

30.对产物可通过加热和/或加湿脱除被吸收的一氧化碳气体,加热温度在一般为65℃以上,优选110℃-200℃,负压或真空下加热温度可低一些,解吸也快些。再通过除酸、除湿和干燥等工艺回收高浓度一氧化碳气体。解吸后的吸收剂可经过脱水和氯化(氯化氢或盐酸酸化,下同)后再生,再生过程与上述吸收剂浆液的制备过程大致相同。所述吸收剂的再生也可把所述产物在湿空气或水汽中潮解或溶解于清水或盐酸等溶剂后放出被吸收的一氧化碳气体后,再进行脱水和氯化过程再生。加热过程也可根据氯化铜盐的浓度变化采用分段加热的方法。

31.所述的氯化铜吸收剂也适用于含高浓度一氧化碳气体的气流处理。

32.与现有技术相比,本发明的优点在于:采用氯化铜吸收剂浆液吸收去除气流中的一氧化碳气体,浆液中具有与一氧化碳发生化学反应能力的氯化铜可以极微小晶体形式存在,同时在盐酸溶液或氯化氢气体氛围下,保证了氯化铜对一氧化碳的持续吸收能力,吸收剂经再生后循环利用。具有抗氧化,吸收效率高、工艺简单等特点。

附图说明

33.图1为一种回转式吸收反应器的结构示意图。

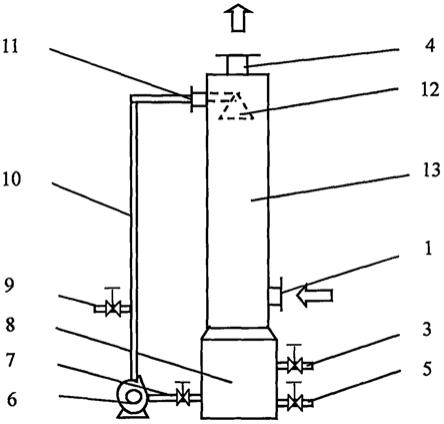

34.图2为一种喷淋吸收塔反应器的结构示意图。

35.图中:1气体进口;2回转式反应器;3吸收剂加入口;4气体出口;5吸收剂排出口;6浆液泵;7连接管;8吸收剂循环槽;9旁通管;10吸收剂输送管;11吸收塔浆液进口;12喷淋器;13吸收塔塔体。

具体实施方式

36.以下结合附图和实施例对本发明作进一步详细描述。

37.实施例1:一种所述一氧化碳吸收剂浆液的制备方法:按预定质量比分别称取无水氯化铜粉剂(工业级,净含量≥98%,下同)、清水和二水氯化铜物料,然后把所述清水或二水氯化铜等物料加入密闭混合反应器,并升温到预定温度(使二水氯化铜等溶化),在惰性气体如空气或氮气中,逐步加入无水氯化铜粉剂,搅拌混合,待所有物料混合均匀后,所述吸收剂的制备完成。具体物料配比和操作参数见下表1。

38.表1一氧化碳吸收剂制备物料配比和操作参数

[0039][0040]

实施例2:采用图1所示反应器。反应器主要包括卧式放置的反应器筒体2,反应器筒体2的一端为气体进口1,另一端为气体出口4,所述反应器筒体上部设置有物料加入口3,下部设置有物料排出口5,反应器筒体2由传动系统带动回转。

[0041]

反应器筒体直径为φ300mm,长约为1500mm,两端为圆锥体形状,进出气口直径为150mm,材料为哈氏合金。被处理气体流量约120m3/h,反应器内气流温度约为35~110℃之间,气体在反应器内停留时间约为3s,筒体回转速度约为45~60转/min。气体进口气流中一氧化碳浓度约为5000ppm,二氧化硫浓度约为300ppm,氮氧化物浓度约为200ppm,氯化氢约1%(体积,下同),氧气约5%,二氧化碳浓度约为5%,水分含量约为10%,其余为氮气。吸收剂加入量约25kg。

[0042]

其处理工艺流程是把一氧化碳吸收剂浆液通过物料加入口3加入反应器内,把需处理的含一氧化碳的气流由气体进口1导入反应器,同时通过传动系统带动反应器筒体2回转,使加入反应器内的吸收剂物料沿反应器筒体内壁面回转流动,使其与气体充分接触,气流中的一氧化碳与吸收剂浆液发生化学反应而被吸收,净化后的气流从反应器另一端的气体出口4排出,吸收饱和后的产物可定期由物料排出口5排出。持续一个小时一氧化碳的平均脱除率见下表2所示。

[0043]

表2不同吸收剂对一氧化碳的去除效果

[0044][0045]

实施例3:采用图2所示喷淋吸收塔反应器。反应器主要包括吸收塔塔体13,塔体上部设置有气体出口4,吸收塔浆液进口11和浆液喷淋器12,侧下部设置有气体进口1,塔体下部为浆液循环槽8,浆液循环槽下部设置有物料排出口5,上部设置有吸收剂浆液物料加入口3,下部通过连接管7与吸收剂浆液泵6连通,浆液泵通过浆液输送管10与吸收塔浆液进口11连通,浆液输送管10上还设置有旁通管9用于吸收剂浆液的回收和再生。

[0046]

所述吸收塔为空塔,材质为哈氏合金,塔径为φ300mm,塔总高度约3500mm,有效喷淋高度约2000mm,管路全系统保温。

[0047]

其处理工艺流程是吸收剂浆液通过浆液泵输送到吸收塔上部,经浆液喷淋器由上而下喷淋,把需处理的含一氧化碳的气流由吸收塔体下部气体进口导入吸收塔。气流在塔内与浆液液滴充分接触,气流中的一氧化碳与吸收剂浆液中的氯化铜发生化学反应而被吸收。净化后的气流从吸收塔上部排出。吸收剂浆液循环利用,吸收饱和后的浆液可通过旁通口送去再生。

[0048]

被处理气体流量约150m3/h,气体组成同实施例2,吸收塔内气流温度约为85~95℃,浆液温度与气流温度大体一致,气体在反应器内停留时间约为2s。采用吸收剂序号3的吸收剂,吸收剂加入量约40kg,浆液泵循环量约300kg/h,持续一个小时的一氧化碳平均脱除率约为85%。

[0049]

实施例4:一种所述吸收剂的制备方法:采用无水氯化铜粉剂与不同浓度的盐酸溶液混合,制备过程是先向密闭混合反应器中加入盐酸溶液,然后逐步加入氯化铜粉剂,搅拌混合,反应器温度分别设为室温至120℃不等,当反应温度大于60℃时可向反应器内通入氮气和氯化氢混合气体(氯化氢体积含量约10~20%,下同),待物料充分混合形成浆液后,所述吸收剂的制备完成。具体物料配比和操作参数见下表3。

[0050]

表3吸收剂制备物料配比和操作参数

[0051][0052]

实施例5:采用图2所示的反应器。吸收塔内气流温度约为25~105℃不等,被处理气流中不含氯化氢气体,一氧化碳浓度约为5%,其他条件同实施例3。对一氧化碳气体的持续一个小时平均脱除率见下表4所示。

[0053]

表4不同吸收剂对一氧化碳的去除效果

[0054][0055]

实施例6:一种所述一氧化碳吸收剂的制备方法:采用无水氯化铜粉剂与不同浓度盐溶液混合制备,制备过程是先向密闭混合反应器中加入预定质量的清水和固体盐,反应器温度分别设为室温至130℃不等,搅拌混合使盐完全溶解后,然后逐步加入预定质量的氯化铜,制备方式与前述实施例相同,待氯化铜与盐溶液充分混合形成浆液后,所述吸收剂的制备完成。具体物料配比和操作参数见下表5。

[0056]

表5吸收剂制备物料配比和操作参数

[0057]

[0058][0059]

实施例7:采用图2所示的氮氧化物喷淋吸收塔反应器。吸收塔内气流温度约为65~130℃不等,其他条件同实施例3。持续一个小时氮氧化物的最大平均去除率见下表6所示。

[0060]

表6不同吸收剂对一氧化氮的去除效果

[0061][0062]

实施例8:一种所述吸收剂的再生方法:把实施例3采用的序号为3的吸收剂浆液对一氧化碳吸收饱和后的吸收剂加入再生反应器,抽去空气后,加入约为吸收剂体积的0.1~0.3的清水,搅拌混合,并升温到约100~110℃后保持一段时间,吸收剂释放被吸收的一氧化碳气体,待被吸收的一氧化碳气体基本释放完毕后,然后再向反应器内液面下通入氮气和氯化氢的混合气体进行脱水和氯化,并升温到约140~150℃,当液相中的水分降到约6~8%时,所述吸收剂的再生完成。

[0063]

实施例9:一种所述吸收剂的再生方法:把实施例5采用的序号为8的反应后的吸收剂浆液加入再生反应器,抽去空气后,升温到约120~130℃,待一氧化碳释放完毕后,然后再向反应器内液面下通入氮气和氯化氢的混合气体进行脱水和氯化。当液相中水分为约3~5%时,降温到90~100℃,继续氯化一段时间,所述一氧化碳吸收剂的再生完成。

[0064]

以上实施例仅用于说明本发明的技术方案,凡在本发明的精神和原则之内,对各实施例所记载的技术方案进行修改,或者对其中的部分技术特征进行任何等同替换、修改、变化和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。