1.本发明涉及吸能减震技术领域,特别涉及一种可恢复性强的高能量吸收结构及制造工艺。

背景技术:

2.能量吸收材料广泛应用于航空航天、汽车、船舶等工业领域以及日常生活中,以保护人体、关键部件或精密器件的安全和完好。高安全要求促使科学家和工程师们研发高效的吸能结构,通过缓冲吸能结构的屈曲、折叠、塑性变形甚至断裂等力学行为来减缓碰撞时的冲击载荷。但现有能量吸收结构的吸能能力较弱,并且现有的能量吸收材料要么一次撞击吸能后就无法复原,要么能量吸收材料具有弹性,在撞击吸能后会弹性复原,但是这些的材料通常会快速回弹,使得本体向反方向弹走,容易导致二次损坏。

技术实现要素:

3.本发明的目的是提供一种可恢复性强的高能量吸收结构及制造工艺,吸能效果好,具有良好的可恢复性,并且撞击吸能后不会快速回弹,不易导致二次损伤。

4.本发明的上述技术目的是通过以下技术方案得以实现的:

5.一种可恢复性强的高能量吸收结构,包括相对设置的底板及顶板,所述底板与所述顶板之间等间距设置有多块隔板,所述隔板与底板、顶板、隔板之间均设置有点阵体吸能层,每一点阵体吸能层均由多个矩阵排列且具有弹性的点阵单晶体构成,所述隔板与底板、顶板、隔板之间均设置有包裹所述点阵体吸能层的聚氨酯泡沫海绵;

6.所述底板与所述顶板之间连接有伸缩杆,每一隔板均开设有供所述伸缩杆滑动的穿孔,每一点阵体吸能层均开设有供所述伸缩杆穿过的过孔,所述伸缩杆包括与所述底板连接的外套管、与所述顶板连接且与所述外套管内壁滑动的内管,所述底板开设有与所述外套管下端连通的通气孔;

7.所述外套管下端的内部设置有镂空支撑架,所述镂空支撑架与所述内管内的顶部之间设置有复位弹簧,所述底板的下端于所述通气孔处设置有单向阀,所述单向阀由多片呈圆周分布且可向外打开的阀门叶片构成,常态下所述阀门叶片向内闭合但不完全闭合任留有吸气孔。

8.通过采用上述技术方案,将吸能结构安装在本体上,当顶板受到撞击时,顶板向后挤压点阵体吸能层,点阵体吸能层受挤压后变形吸能,并且挤压伸缩杆使其压缩变短,伸缩杆内的空气受挤压后通过单向阀排出,被压缩的空气推动单向阀使阀门叶片向外打开,使气体快速排出,使复位弹簧压缩吸能,撞击结束后,没有空气排出,单向阀复原,点阵体吸能层及复位弹簧开始恢复形状,由于单向阀复原只留有一个很小的吸气孔,伸缩杆想要恢复长度,就需要通过吸气孔吸入空气,由于吸气孔很小,就只能缓慢的将空气吸入到伸缩杆内,使得吸能结构只能缓慢的恢复形状,而不会快速回弹,有效避免了由于吸能结构快速回弹造成本体二次损伤。

9.本发明的进一步设置为:所述点阵单晶体为八面体结构。

10.本发明的进一步设置为:每一隔板的边缘均向内开设有连接缺口,各层的聚氨酯泡沫海绵通过所述连接缺口连接为一体。

11.本发明的进一步设置为:所述镂空支撑架为十字形结构。

12.还公开了一种可恢复性强的高能量吸收结构的制造工艺,包括以下步骤:

13.s1、制造点阵体吸能层,点阵体吸能层开设过孔;

14.s2、切割板材,得到底板、顶板及隔板,底板开设通气孔,隔板开设穿孔;

15.s3、取外套管并在其下端的内部热熔焊接镂空支撑架,在底板上于通气孔处与外套管热熔焊接,在顶板的下端焊接内管;

16.s4、在底板远离外套管一侧于通气孔处热熔焊接单向阀;

17.s5、在底板上逐层叠加放置点阵体吸能层及隔板,在外套管内放入复位弹簧,经顶板盖到顶端让内管插入到外套管内,最终形成隔板与底板、顶板、隔板之间均有点阵体吸能层的结构总成;

18.s6、将结构总成放入到与之形状大小相匹配的发泡箱内,向发泡箱内注入体积的聚氨酯发泡原液,室温完成发泡,从发泡箱取出得到吸能结构。

19.与现有技术相比,本发明具有以下有益效果:

20.其一、本发明的点阵体吸能层及复位弹簧在发生撞击时同时吸能,具有高能量吸收性能,有效较轻撞击对本体产生的冲击力,并且点阵体吸能层及复位弹簧都具有弹性恢复的性能,撞击结束后都能自动恢复形状,吸能结构的可恢复性强;

21.其二、本发明通过伸缩杆与特殊结构的单向阀配合,撞击结束后,在结构回弹时,单向阀的吸气孔只能缓慢吸气,伸缩杆只能缓慢伸长,使吸能装置只能缓慢恢复形状,而不会快速回弹,避免吸能装置快速回弹造成本体二次损伤。

附图说明

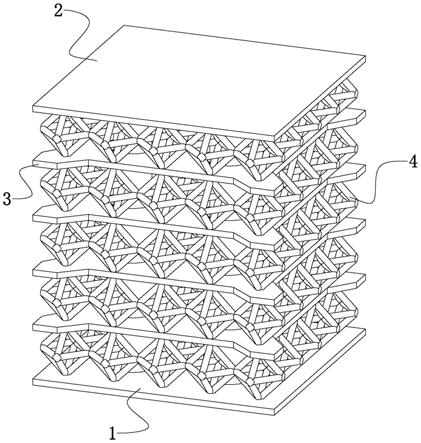

22.图1是本发明的整体结构示意图;

23.图2是去除聚氨酯泡沫海绵的结构示意图;

24.图3主要用于在展示伸缩杆内的复位弹簧;

25.图4是隔板的整体结构示意图;

26.图5是点阵体吸能层的整体结构示意图;

27.图6主要用于展示底板下端的单向阀。

28.图中:1、底板;11、通气孔;2、顶板;3、隔板;31、连接缺口;32、穿孔;4、点阵体吸能层;41、过孔;5、聚氨酯泡沫海绵;6、伸缩杆;61、外套管;62、内管;63、镂空支撑架;7、复位弹簧;8、单向阀;81、阀门叶片。

具体实施方式

29.以下结合附图对本发明作进一步详细说明。

30.实施例,参照图1-6,一种可恢复性强的高能量吸收结构,包括相对设置的底板1及顶板2,底板1与顶板2之间等间距设置有四块隔板3,隔板3与底板1、顶板2、隔板3之间均设置有一层点阵体吸能层4,每一点阵体吸能层4均由多个矩阵排列且具有弹性的点阵单晶体

构成,点阵单晶体为八面体结构,隔板3与底板1、顶板2、隔板3之间均设置有包裹点阵体吸能层4的聚氨酯泡沫海绵5,每一隔板3的边缘均向内开设有一个连接缺口31,各层的聚氨酯泡沫海绵5通过连接缺口31连接为一体。

31.底板1与顶板2之间连接有四根伸缩杆6,每一隔板3均开设有四个供伸缩杆6滑动的穿孔32,每一点阵体吸能层4均开设有四个供伸缩杆6穿过的过孔41,伸缩杆6包括一根与底板1连接的外套管61、一根与顶板2连接且与外套管61内壁滑动的内管62,底板1开设有四个与外套管61下端连通的通气孔11。

32.外套管61下端的内部设置有一个镂空支撑架63,镂空支撑架63为十字形结构,镂空支撑架63与内管62内的顶部之间设置有一根复位弹簧7,底板1的下端于通气孔11处设置有一个单向阀8,单向阀8由四片呈圆周分布且可向外打开的阀门叶片81构成,常态下阀门叶片81向内闭合但不完全闭合任留有一个吸气孔。

33.一种可恢复性强的高能量吸收结构的制造工艺,包括以下步骤:

34.s1、制造点阵体吸能层4,点阵体吸能层4开设过孔41;

35.s2、切割板材,得到底板1、顶板2及隔板3,底板1开设通气孔11,隔板3开设穿孔32;

36.s3、取外套管61并在其下端的内部热熔焊接镂空支撑架63,在底板1上于通气孔11处与外套管61热熔焊接,在顶板2的下端焊接内管62;

37.s4、在底板1远离外套管61一侧于通气孔11处热熔焊接单向阀8;

38.s5、在底板1上逐层叠加放置点阵体吸能层4及隔板3,在外套管61内放入复位弹簧7,经顶板2盖到顶端让内管62插入到外套管61内,最终形成隔板3与底板1、顶板2、隔板3之间均有点阵体吸能层4的结构总成;

39.s6、将结构总成放入到与之形状大小相匹配的发泡箱内,向发泡箱内注入体积的聚氨酯发泡原液,室温完成发泡,从发泡箱取出得到吸能结构。

40.工作原理:将吸能结构安装在本体上,当顶板2受到撞击时,顶板2向后挤压点阵体吸能层4,点阵体吸能层4受挤压后变形吸能,并且挤压伸缩杆6使其压缩变短,伸缩杆6内的空气受挤压后通过单向阀8排出,被压缩的空气推动单向阀8使阀门叶片81向外打开,使气体快速排出,使复位弹簧7压缩吸能,撞击结束后,没有空气排出,单向阀8复原,点阵体吸能层4及复位弹簧7开始恢复形状,由于单向阀8复原只留有一个很小的吸气孔,伸缩杆6想要恢复长度,就需要通过吸气孔吸入空气,由于吸气孔很小,就只能缓慢的将空气吸入到伸缩杆6内,使得吸能结构只能缓慢的恢复形状,而不会快速回弹,有效避免了由于吸能结构快速回弹造成本体二次损伤。

41.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。