1.本发明涉及乙炔法氯乙烯原料的处理技术领域,尤其涉及乙炔法氯乙烯合成用氯化氢原料气体的脱氢方法。

背景技术:

2.在乙炔法氯乙烯合成工艺中,因要保证合成氯化氢中不含游离氯,通常采用氢气过量的方法,导致氯化氢气体中含有一定的氢气。在现有贵金属催化工艺中,氢气的存在会出现金属还原失活问题,还存在乙炔催化加氢问题,导致催化剂失活和生成乙烯副产物。因此,在贵金属催化工艺中,脱除氯化氢中的氢气是需要的。氯化氢合成气中脱氢气,尽可能有效降低氯化氢中氢气的含量。

3.然而由于氯化氢的强酸性,一般氧化氢气的脱氢方式均无法有效施行,而采用水吸收法解析氢气会造成用水量过大,且解吸脱水困难等一系列高成本问题,故无法真正的应用在工业上。

4.近年来,实验室采用醇吸附-解析法制备高纯度氯化氢气体的过程,如专利cn109603437b提出的“一种从含氯化氢的混合气体中分离氯化氢的方法及分离回收氯化氢的方法和应用”,为氯化氢脱氢提供一种可行思路。然而经本发明团队试验,所得气体虽然纯度较高,但其塔底醇液中仍然含有较多的氯化氢,在工业使用时,醇溶剂用量过大,且醇溶剂吸水性过强,循环回收起来仍然较为费力,成本非常高。

5.故本发明试图以低成本乙醇作为吸收剂,并进行系统的工艺设计,以试图提高纯氯化氢气体的工业化可行性。

技术实现要素:

6.本发明的目的是为了解决现有技术中存在的缺点,而提出的乙炔法氯乙烯合成用氯化氢原料气体的脱氢方法。

7.为了实现上述目的,本发明采用了如下技术方案:乙炔法氯乙烯合成用氯化氢原料气体的脱氢方法,包括以下步骤:1)取氯化氢原料气体,根据h2和cl2反应所得并经过保温管道输送后的高温流体,按组分含量从大到小包含有hcl、h2、h2o及n2组分,送入石墨换热器中,作为加热介质,冷却后输送至一级喷淋塔中部,在一级喷淋塔内上部设置朝下的喷淋头,喷射95%乙醇;氯化氢原料气体经过喷淋降温,顶部气体输送至二级喷淋塔中部,在二级喷淋塔内上部设置朝下的喷淋头,喷射95%乙醇;2)在二级喷淋塔顶收集气体,送入石墨换热器中,作为冷却介质,升温后,经混合引射器与过量o2一起喷射到燃烧器中充分燃烧,o2可用氧当量相同的空气替代,并在燃烧器的排气口下方设置多层灼热铜网,用于消耗剩余的h2及co,所得排放气体中,按组分含量从大到小包含有hcl、h2o、n2、o2及co2,将其通入循环水冷却塔;冷却至无明显液滴和酸雾产生,所得无色无味的不凝气体,按组分含量从大到小

包含有n2、o2、co2及h2o组分,直接排放到大气中,在冷却塔底得到包含有hcl和h2o的酸液;3)合并一级喷淋塔底和二级喷淋塔底的液体得到混合溶液i,其中按组分含量从大到小包含有hcl、乙醇及h2o组分,将混合溶液i和步骤2)所得的酸液合并后,加入到共沸塔,加热后所得沸腾气体经过干燥器脱水后,通入解析塔中,控制干燥器与解析塔之间的管道散热量,维持解析塔内温度为50

±

10℃,缓慢解析1.5-2h,在塔顶得到纯度超过99%的纯hcl气体,该气体中不含h2及h2o,可直接用氯乙烯合成釜;4)收集共沸塔及解析塔底部的液体,所得混合液体ii,其中仅含乙醇和h2o,加入到分馏塔中,收集78℃的馏分,即为95%乙醇,直接作为步骤1)的喷淋液使用。

8.进一步地,所述步骤1)加入到石墨换热器的高温流体的温度为200-250℃,换热后温度约为130-160℃。

9.进一步地,所述步骤2)中的灼热铜网与燃烧器中的气体火焰直接接触,气体火焰高温可直接使多层铜网烧红,在过量o2的氧化作用下迅速发黑,超高温下氧化铜将气体中的h2及co吸收还原。

10.进一步地,所述步骤2)中的灼热铜网具体是扎制的细目编织网,多层透气设置,可提高与气体接触时间,保证还原气体组分充分耗尽,灼热铜网两至三月需更换。

11.进一步地,所述步骤2)的燃烧器与步骤3)的共沸塔同一车间并列设置,所述共沸塔底部设有蛇形加热管,所述步骤2)的燃烧器所得排放气体预先经过蛇形加热管降温后,再通入到冷却塔中;共沸塔的进料可由蛇形加热管快速加热至70-80℃,达到沸腾状态,并随时检测塔底液体温度,超过80℃时立即减小蛇形加热管流量,低于70℃时立即加大蛇形加热管流量,本车间开始时手工观察温度操作控制阀门,后续引入温度传感器和plc单片机控制电磁阀,取得反应迅速的温控效果,在此不再赘述。

12.进一步地,所述步骤3)的干燥器具体是分子筛转轮干燥器,其中分子筛为耐高温耐酸腐蚀的分子筛,分子筛可通过燃烧器所得高温排放气体通入烘箱中的换热壁,经过换热壁换热并减压脱水进行回收干燥。

13.进一步地,所述步骤3)中控制干燥器与解析塔之间的管道散热量的方法具体如下:由于车间内有多组换热管道,冬季气温达20℃,夏季气温超30℃,当解析塔内温度低于45℃时,立即在管道包接保温套,当解析塔内温度高于55℃时,立即解开管道的保温套,并加强冷气吹拂或冷水喷淋管道外壁,从而维持解析塔内温度为50

±

10℃。

14.与现有技术相比,本发明的有益效果是:本发明针对现有氯化氢除杂工艺中醇吸收液难以循环利用的工业化难题,首次以95%乙醇作为氯化氢原料气体的喷淋吸收液,经过共沸后干燥的方式,彻底解决氯化氢吸收液——醇液的循环利用难题;更为重要的是,乙醇喷淋后产生的气体中引入大量乙醇,作为燃料,促进原料中少量氢气的燃烧及后续氧化铜的氧化吸收,在经过冷却成液,从而彻底除去氢气,避免后续氯乙烯合成工序的催化中毒问题。

15.此外,并配合醇水共沸后干燥的脱水方式,大幅提高干燥剂的运营时间,进一步降低工业化运营成本,至此本发明实现一种可工业化的氯化氢脱氢脱水工艺,其工艺简单,成本较低,适宜推广。

附图说明

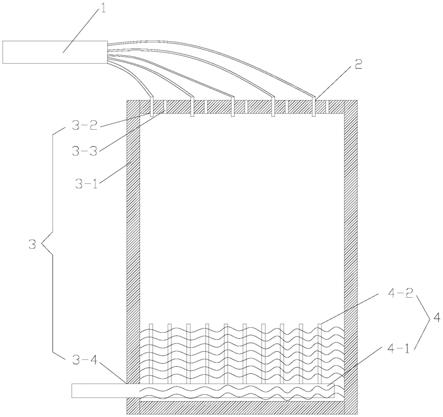

16.图1为本发明提出的乙炔法氯乙烯合成用氯化氢原料气体的脱氢方法的工艺流程图。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

18.实施例1:参照图1,乙炔法氯乙烯合成用氯化氢原料气体的脱氢方法,包括以下步骤:1)取氯化氢原料气体,根据h2和cl2反应所得并经过保温管道输送后的高温流体,按组分含量从大到小包含有hcl、h2、h2o及n2组分,送入石墨换热器中,作为加热介质,冷却后输送至一级喷淋塔中部,在一级喷淋塔内上部设置朝下的喷淋头,喷射95%乙醇;氯化氢原料气体经过喷淋降温,顶部气体输送至二级喷淋塔中部,在二级喷淋塔内上部设置朝下的喷淋头,喷射95%乙醇;2)在二级喷淋塔顶收集气体,送入石墨换热器中,作为冷却介质,升温后,经混合引射器与过量o2一起喷射到燃烧器中充分燃烧,并在燃烧器的排气口下方设置多层灼热铜网,用于消耗剩余的h2及co,所得排放气体中,按组分含量从大到小包含有hcl、h2o、n2、o2及co2,将其通入循环水冷却塔;冷却至无明显液滴和酸雾产生,所得无色无味的不凝气体,按组分含量从大到小包含有n2、o2、co2及h2o组分,直接排放到大气中,在冷却塔底得到包含有hcl和h2o的酸液,经检测其中co2含量<2%,可由后续分子筛完全吸收;3)合并一级喷淋塔底和二级喷淋塔底的液体得到混合溶液i,其中按组分含量从大到小包含有hcl、乙醇及h2o组分,将混合溶液i和步骤2)所得的酸液合并后,加入到共沸塔,加热后所得沸腾气体经过干燥器脱水后,通入解析塔中,控制干燥器与解析塔之间的管道散热量,维持解析塔内温度为50

±

10℃,缓慢解析1.5-2h,在塔顶得到纯度超过99%的纯hcl气体,该气体中不含h2及h2o,可直接用氯乙烯合成釜;4)收集共沸塔及解析塔底部的液体,所得混合液体ii,其中仅含乙醇和h2o,加入到分馏塔中,收集78℃的馏分,即为95%乙醇,直接作为步骤1)的喷淋液使用。

19.其中燃烧器所得排放气体的路线最终确定为:预先经过烘箱中的换热壁,用于将干燥器中的分子筛转轮进行负压脱水处理;再经过共沸塔内的蛇形加热管,用于将进料快速加热至70-80℃;最后再经过冷却塔冷却处理。

20.另外,分馏塔的其他馏分进行再加热分馏塔返回处理,当进料处,醇含量低于40%时,可经过活性炭干燥剂直接脱水处理,维持95%乙醇的正常运行流量。

21.对比例1:其余部分与实施例1完全相同,区别在于步骤4)所得共沸馏分即95%乙醇不返回,不作为步骤1)的喷淋液使用,步骤1)的喷淋液采用分析纯的乙醇,试运行,以氯化氢原料气体的进气流量为12m3/h,考量步骤3)中共沸塔中的酸雾程度、干燥器的有效使用时间、混合液体ii中氯化氢含量为工艺参数,并与实施例1进行比较。

22.对比例2:

其余部分与实施例1完全相同,区别在于步骤4)所得共沸馏分即95%乙醇不返回,不作为步骤1)的喷淋液使用,步骤1)的喷淋液采用90%的乙醇,试运行,以氯化氢原料气体的进气流量为12m3/h,考量步骤3)中共沸塔中的酸雾程度、干燥器的有效使用时间、混合液体ii中氯化氢含量为工艺参数,并与实施例1进行比较。

23.对比例3:其余部分与实施例1完全相同,区别在于步骤4)所得共沸馏分即95%乙醇不返回,不作为步骤1)的喷淋液使用,步骤1)的喷淋液采用80%的乙醇,试运行,以氯化氢原料气体的进气流量为12m3/h,考量步骤3)中共沸塔中的酸雾程度、干燥器的有效使用时间、混合液体ii中氯化氢含量为工艺参数,并与实施例1进行比较。

24.综合比较实施例1及对比例1-3的工艺,参数为共沸塔中的酸雾程度、干燥器的有效使用时间、混合液体ii中氯化氢含量,见下表1:表1 实施例1及对比例1-3的工艺参数比较

试验项目喷淋液乙醇纯度共沸塔中的酸雾程度干燥器的有效使用时间/h混合液体ii中氯化氢含量实施例195%无明显酸雾≈430h≤0.11%对比例1分析纯无明显酸雾>500h≤0.08%对比例290%有一定酸雾≈98h≈1.2%对比例380%酸雾过多<25h>5%

由表1可知,当喷淋液乙醇中含水过多时,易将更多的水分引入共沸塔的进料中,造成共沸塔内酸雾量过大,不利于共沸蒸发的进行,并且给干燥器带来过大压力,可考虑采用多级干燥的方式解决;但由于酸雾量的过大,造成混合液体ii中氯化氢含量的显著升高,导致后续醇液回收利用的困难,因而并没有解决现实工业化难题。

25.而采用95%乙醇清洗时,仅会引入较少水分,80℃共沸时未发现明显烟雾,塔底所得混合液体ii中氯化氢含量接近0.1%,基本不影响乙醇水的分馏过程,干燥剂使用时间也超过半个月,完全符合工业化应用过程;虽然对比采用分析纯乙醇喷淋的高效,本发明采用工艺的参数指标略微下降,但考虑喷淋液提纯高成本及乙醇的回用效率,显然95%浓度的乙醇已完全符合工业化要求;另外,本发明后处理较为简单,也符合乙醇水共沸原理,可彻底解决氯化氢吸收液——醇液的循环利用难题,实现了一种较为新颖的氯化氢脱氢脱水工艺。

26.更为重要的是,乙醇喷淋后产生的气体中引入大量乙醇,作为燃料,促进原料中少量氢气的燃烧及后续氧化铜的氧化吸收,在经过冷却成液,从而彻底除去氢气,避免后续氯乙烯合成工序的催化中毒问题。

27.此外,并配合醇水共沸后干燥的脱水方式,大幅提高干燥剂的运营时间,进一步降低工业化运营成本,至此本发明实现一种完全可行的工业化除氢除水工艺,其工艺简单,成本较低,适宜推广。

28.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。